Навигация

Подача (s) – величина перемещения режущей кромки относительно обработанной поверхности в единицу времени в направлении движения подачи

2. Подача (s) – величина перемещения режущей кромки относительно обработанной поверхности в единицу времени в направлении движения подачи.

Для Ra = 1,25 ÷ 0,63 мкм при обработке стали резцом с радиусом при вершине r = 1 мм

s = 0,06 ÷ 0,12 мм/об.

Для достижения максимальной производительности берем s = 0,12 мм/об.

3. Скорость резания (ν) – величина перемещения точки режущей кромки относительно поверхности резания в единицу времени в процессе осуществления движения резания.

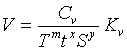

, м/мин

, м/мин

где Kv = Kmv×Kпv×Kuv

Сv - коэффициент, учитывающий условия обработки;

m, x, y - показатели степени;

T - период стойкости инструмента;

t - глубина резания, мм;

S - подача, мм/об;

Kv - обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным

Cv=420; x=0,15; y=0,2; m=0,2; T=30 мин (табл.17; с.269 — [1] )

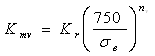

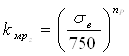

Kmv – поправочный коэффициент, учитывающий влияние материала заготовки на скорость резания (коэффициент обрабатываемости стали)

Kпv – поправочный коэффициент, учитывающий влияние состояния поверхности заготовки на скорость резания.

Kuv – поправочный коэффициент, учитывающий влияние инструментального материала на скорость резания.

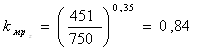

1)  (табл.1; с.261 — [1])

(табл.1; с.261 — [1])

при K r= 1; nv = - 1 (табл.2; с.262 — [1])

![]()

2) Knv = 1,00 (без корки) (табл.5; с.263 — [1])

3) Kuv = 1,00 (табл.6; с.263 — [1])

Тогда Kv = 0,6×1,00×1,00 = 0,6

![]() (≈ 3,3 м/с)

(≈ 3,3 м/с)

4. Частота вращения шпинделя

![]() об/мин,

об/мин,

Найдем соответственно полученной скорости резания

![]() об/мин

об/мин

Корректируем частоту вращения шпинделя по паспортным данным станка и устанавливаем действительную частоту вращения:

пд = 400 об/мин

5. Действительная скорость резания

![]() м/мин

м/мин

![]() м/мин (≈ 3 м/с)

м/мин (≈ 3 м/с)

6. Мощность (кВт), затрачиваемая на резание

![]() , кВт

, кВт

Для нахождения мощности нам необходимо определить силу резания (Н):

![]()

Из табл.22 (с.273) источника [1] выписываем коэффициент и показатели степеней формулы; для заданных условий обработки

![]()

![]()

![]()

![]()

где Kp = KМp×Kφр×Kγр×Kλр×Krр

KМp – поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силу резания

где np = 0,35 (табл.9; с.264 — [1] )

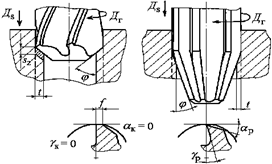

Коэффициенты Kφр; Kγр; Kλр; Krр берем из табл.23 (с.275) источника [1]. Они учитывают влияние геометрических параметров режущей части инструмента на составляющие силы резания при обработке стали.

Kφр = 0,94; для φ = 600

Kγр = 1,0; γ = 150

Kλр —; λ = 0° (не влияет)

Krр = 0,93; r = 1,0 мм

Тогда, подставив значения, получим KPz = 0,93·0,94·1,0 = 0,9

![]() (≈ 24,9 кгс)

(≈ 24,9 кгс)

![]()

В единицах СИ:

![]()

7. Проверим назначенный режим резания по эффективной мощности

Проверяем, достаточна ли мощность привода станка по условию: ![]()

У станка 1К62 ![]()

По паспорту

![]() (0,72 < 7,5), т.е. обработка возможна.

(0,72 < 7,5), т.е. обработка возможна.

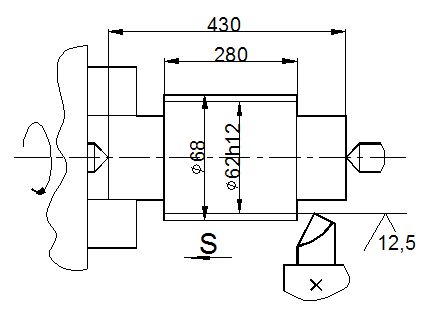

8. Машинное время операции

Основное время

![]() где i = 1

где i = 1

Длина прохода резца ![]()

Перебег ![]() ; возьмем ∆ = 2 мм

; возьмем ∆ = 2 мм

Врезание резца ![]()

![]()

Тогда ![]()

Теперь найдем машинное время ![]()

Библиографический список.

1) Косенко А.И. Современные режущие материалы. НовГУ, Новгород 1998г.

2) Косенко А.И. Оптимальные параметры режущего» инструмента. НовГУ, Великий Новгород 2000г.

3) Смазочно-охлаждающие технологические средства для обработки металлов резанием. Справочник /под ред. С.Г. Энтелиса, Э.М. Берлинера, М. Машиностроение, 1986г.

4) Косенко А.И. Силы резания при точении. Метод, указ, к лаб. работе. НовГУ, Великий Новгород,2000г.

5) Косенко А.И. Влияние режимов резания на температуру при точении. Метод, указ, к лаб. работе. НовГУ, 2000г.

6) Косенко А.И. Оптимальный износ и стойкость режущего инструмента. Метод, указ, к лаб. работе. НовГУ, Великий Новгород, 1997г.

7) Общие машиностроительные нормативы времени и режимов резания.часть II Нормативы режимов резания. М., Экономика, 1990г.

8) Режимы резания металлов, под ред. Ю.В. Барановского. М., Машиностроение, 1972г.

9) Справочник технолога-машиностроителя. Т.2., под ред. А.Н. Малова М., Машиностроение,1972г.

Приложение

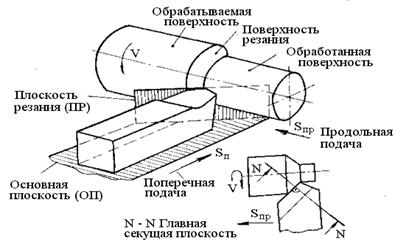

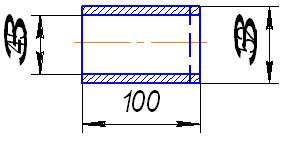

Рис. 1. Поверхности и координатные плоскости

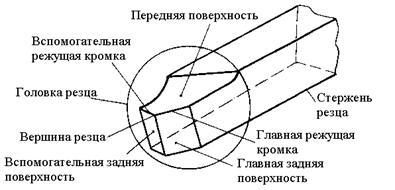

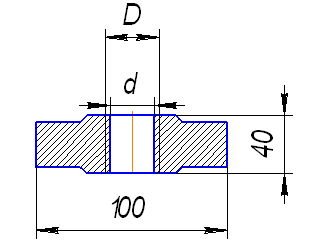

Рис. 2. Элементы токарного резца

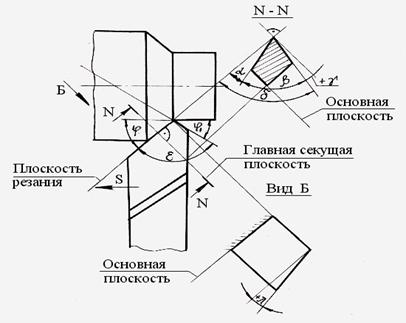

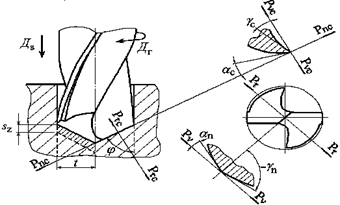

Рис. 3. Углы проходного резца

Похожие работы

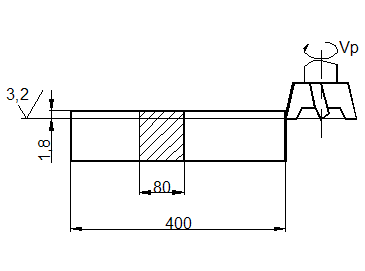

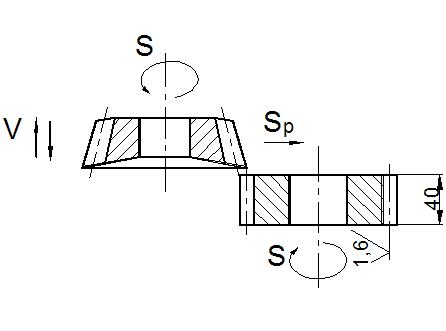

... 275..276]. 2.3.5. Определение рабочей поперечной подачи на ход стола: 2.3.6. Определение основного времени на шлифование 2.3.7. Определение мощности затрачиваемой на шлифование. 3. ПОРЯДОК НАЗНАЧЕНИЯ РЕЖИМОВ РЕЗАНИЯ ПРИ КРУГЛОМ НАРУЖНОМтШЛИФОВАНИИ С ПОПЕРЕЧНОЙ ПОДАЧЕЙ (ВРЕЗАНИЕМ). 3.1. Исходные данные: 3.2.Выбор характеристики ШК. Таблица 6.11. [2, с.267]. 3.3.Назначение режимов ...

... по таблицам нормативов [4] или по эмпирической формуле где Сv - коэффициент, учитывающий условия обработки; m, x, y - показатели степени; T - период стойкости инструмента; t - глубина резания, мм; S - подача, мм/об; Kv- обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным , где Kmv - коэффициент, учитывающий ...

... почти все виды деталей, имеющих форму тел вращения. Основные положения теории резания металлов при эксплуатации станков и инструментов сводятся к назначению режимов резания с наиболее полным использованием режущих свойств инструмента, кинематических и динамических данных станка при непременном условии получения качественной обработанной поверхности. Назначить основные элементы режима резания – ...

... .335 с., ил. Организационно-экономический расчёт.Консультант: Одинцова Л. А. Исследовательская часть. Охрана труда и охрана окружающей среды. В данном проекте спроектирован цех для ремонта поршневых компрессоров. Основной материал обработки серый чугун марок СЧ 21, 24 ГОСТ 1412-79. Для ремонта компрессоров применяется различное оборудование: токарные, круглошлифовальные, плоскошлифовальные, ...

0 комментариев