Навигация

Расчет оптимальной скорости резания

4.6. Расчет оптимальной скорости резания.

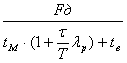

Для решения задачи расчета оптимальной скорости необходимо дать анализ формулами для критериев оптимизации:

Qc =

Co = t![]()

S![]()

Необходимо учесть, что Fд, ![]() ,

, ![]() , tв, См, S

, tв, См, S![]() при изменении скорости процесса для одной и той же операции не изменяются, т.е. постоянные величины. Переменными величинами являются tм, Т, S

при изменении скорости процесса для одной и той же операции не изменяются, т.е. постоянные величины. Переменными величинами являются tм, Т, S![]() . Последняя (S

. Последняя (S![]() ) также является функцией tм, Т. Таким образом, все критерии оптимизации являются функцией tм, Т:

) также является функцией tм, Т. Таким образом, все критерии оптимизации являются функцией tм, Т:

Q![]() = f(t

= f(t![]() ,Т) (30)

,Т) (30)

Со = f(t![]() ,Т) (31)

,Т) (31)

Su = f(t![]() ,Т) (32)

,Т) (32)

Необходимо учесть, что Т непосредственно связанно со скоростью согласно зависимости (1). Величина tм также зависит от скорости резания. В связи с этим представляется возможным функции (1 1,13,17) преобразовать в функции типа Q![]() = f(Т), Со = f(Т), Su = f(Т).

= f(Т), Со = f(Т), Su = f(Т).

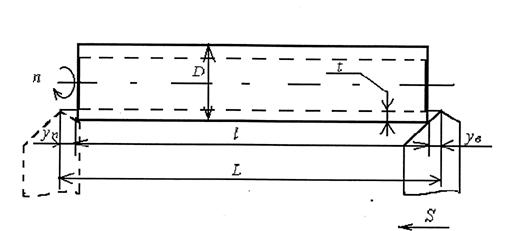

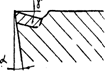

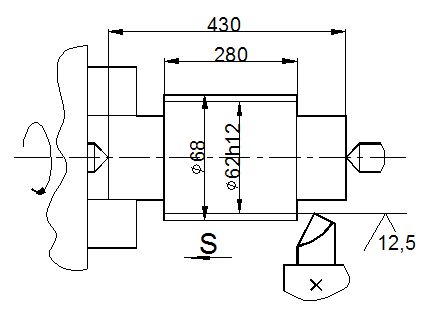

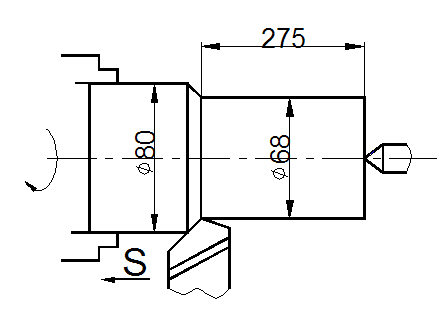

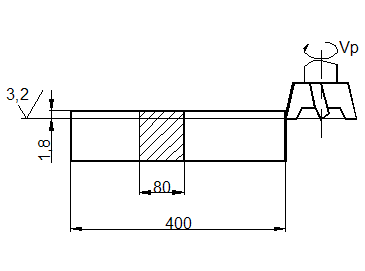

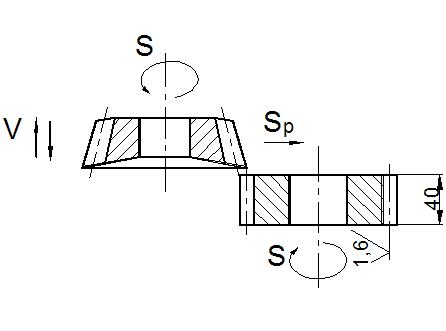

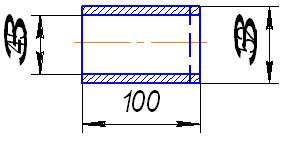

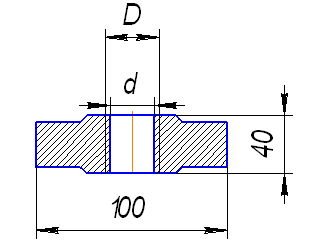

Для этого раскроем содержание tм. На рис. 7 приведена схема операции (точение).

Для этого случая величина tм определяется по формуле:

![]() (33)

(33)

где: l- длина обрабатываемой детали.

у![]() - величина врезания

- величина врезания

у![]() - величина перебега

- величина перебега

п - число оборотов заготовки

n = ![]() (34)

(34)

Если припуск снимается за несколько одинаковых проходов, формула (33) преобразуется в (35):

t![]() (35)

(35)

где: П - величина припуска на операцию.

Подставляя последовательно в формулу (33) значение п из (34) получим:

t![]() (36)

(36)

Заметим из (36), что все элементы режима резания (V,S,t) одинаково влияют на t![]() .

.

Скорость резания рассчитывается по формуле:

![]() (37)

(37)

где: С![]() - константа, зависящая от физико-механических свойств обрабатываемого и инструментального материалов и условий обработки.

- константа, зависящая от физико-механических свойств обрабатываемого и инструментального материалов и условий обработки.

УT, ХT - показатели степеней (константы), учитывающие влияние соответственно подачи и глубины резания;

KV – поправочный коэффициент.

KV = KЖ(V)Ки(V)КМ(V)КП(V)KC(V)Ky(V)K![]() (V)K

(V)K![]() (V)… …Ka(V). (38)

(V)… …Ka(V). (38)

KЖ(V)…… Ka(V) -

5. Последовательность операции

а) вид станка для заданной операции

Модель токарного станка выбираем в зависимости от габаритов заготовки по паспортным данным токарных станков. Мы выбираем токарно-винторезный станок 1К62.

Высота центров 200 мм. Расстояние между центрами до 1400 мм. Мощность двигателя NД = 10 кВт; КПД станка η = 0,75. Частота вращения шпинделя, об/мин: 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000. Продольные подачи, мм/об: 0,070; 0,074; 0,084;0,097; 0,11; 0,12; 0,13; 0,14; 0,15; 0,17 ; 0,195; 0,21; 0,23; 0,26; 0,28; 0,30; 0,34; 0,39; 0,43; ; 0,47; 0,52; 0,57; 0,61 ; 0,70; 0,78; 0,87; 0,95; 1,04; 1,14; 1,21; 1,4; 1,56; 1,74; 1,9; 2,08; 2,28; 2,42; 2,8; 3,12; 3,48; 3,8; 4,16

Поперечные подачи, мм/об: 0,035; 0,037; 0,042; 0,048; 0,055; 0,06; 0,065; 0,07; 0,074; 0,084; 0,097; 0,11; 0,12; 0,13; 0,14; 0,15; 0,17; 0,195; 0,21; 0,23; 0,26; 0,28; 0,30; 0,34; 0,39; 0,43; 0,47; 0,52; 0,57; 0,6; 0,7; 0,78; 0,87; 0,95; 1,04; 1,14; 1,21; 1,4; 1,56; 1,74; 1,9; 2,08

Максимальная осевая сила резания, допускаемая механизмом подачи, Рх = 360 кгс ≈ 3600 Н

Выбор режущего инструмента.

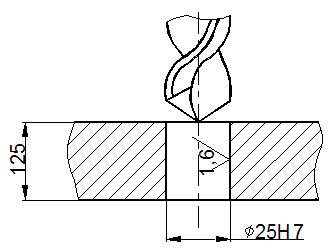

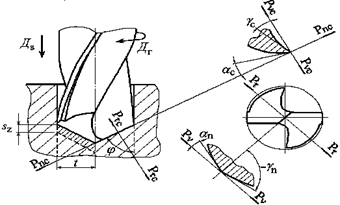

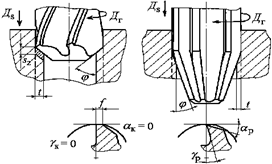

б) вид инструмента, обеспечивающего обработку заданной поверхности

в) вид режущего материала, обеспечивающего макс. производительность

г) оптимальные геометрические параметры режущего инструмента

д) стойкость инструмента, обеспечивающего макс. производительность

Марку твердого сплава для каждого перехода выбирают в зависимости от вида обрабатываемого материала и характера обработки по таблице 1.

Таблица 1

МАРКИ ТВЕРДЫХ СПЛАВОВ ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ.

| Характер обработки | Углеродистые стали марок ст.20, ст.40,ст.45 и др | Легированные стали марок 40Х, 12ХН3А, ШХ15, 40Г, 35ХГСА и др. | Чугун серый | Чугун серый | |

| Чистовое точение | T30K4 | Т30К4 | ВК3 | ВК3 | |

| 0,63 < Rа 2,5 | Т15К6 | Т15К6 | |||

| Получистовое | T14K8 | Т15К6 | ВК6 | ВК6 | |

| точение | T15K6 | T14K8 | |||

| 20 < Rz 40 | |||||

| Черновое | T14K8 | T14К8 | ВК6 | ВК6 | |

| Точение | Т5К10 | Т5К10 | ВК8 | ВК8 | |

| 40 < Rz 80 | |||||

| Отрезка и | 15K10 | T5K10 | ВК6 | ВК6 | |

| подрезка канавки | Т14К8 |

Выбираем токарный расточной резец для обработки сквозных отверстий с материалом пластины из твердого сплава – Т15К6; материал державки – сталь 45; сечение державки 25×25 мм; длина резца – 20 мм.

Среднее значение стойкости Т при одноинструментной обработке – 30-60 мин, но мы возьмем Т = 30 мин, т.к. нужно повысить производительность машин за счет увеличения скорости резания.

Таблица 2

ГЕОМЕТРИЯ РЕЖУЩЕЙ ЧАСТИ ТОКАРНЫХ РЕЗЦОВ

| Элементы геометрии резцов | Наименование формы | Область применения |

| 1. Форма передней поверхности | I. Плоская с фаской

| Резцы всех типов для обработки стали |

| II. Радиусная с фаской

| Точение и растачивание стали. Радиусная лунка обеспечивает завивание стружки. | |

| III. Плоская

| Резцы всех тиков для обработки чугуна и жаропрочных сталей и сплавов с подачами s £ 0,5 мм |

| Элементы геометрии резцов | Значения углов | Условия работы |

| 2. Главный угол в плане j | 10-30 | Точение с малыми глубинами резания в особо жестких условиях системы СПИД. |

| 45 | Точение в условиях жесткой системы СПИД. | |

| 60 | Точение, при недостаточно жесткой системе СПИД. Растачивание чугуна. | |

| 70-75 | Точение, при недостаточно жесткой системе СПИД. Растачивание чугуна. | |

| 90 | Подрезка, прорезка, отрезка, обтачивание, растачивание ступенчатых поверхностей в упор, Обработка в условиях нежесткой системы СПИД. | |

| 3. Вспомогательный угол в плане j1 | 1-3 | Прорезка пазов, отрезка. |

| 5-10 | Чистовая обработка. | |

| 10-15 | Черновое точение. | |

| I5-20 | Черновое растачивание. | |

| 30 | Обработка с подачей в обе стороны без переустановки резцов с радиальным врезанием. |

Продолжение таблицы 2

| Элементы геометрии резцов | Обрабатываемый материал | Точение и растачивание | |||

| Червовое | Чистовое | Передний угол g о | |||

| Задний угол aо | |||||

| 4. Задние и передние углы | Сталь, стальное литье | sв £ 800 МПа | 8 | 12 | 12-15 |

| sв > 800 МПа | 8 | 12 | 10 | ||

| sв > 1000МПа по загрязненной литейной корке | 8 | 12 | - 10 | ||

| Чугун серый | НВ £ 220 | 6 | 10 | 12 | |

| НВ > 220 | 6 | 10 | 8 | ||

| Чугун ковкий | 8 | 10 | 8 | ||

| 5. Угол наклона главной режущей кромки | Угол l° | Условия работы | |||

| (-2) ¸ (-4) | Чистовое точение, растачивание | ||||

| 0 | Точение и растачивание резцами с j = 90° | ||||

| 0 - 5 | Черновое точение и растачивание резцами с j = 90° | ||||

| 12 - 15 | Точение прерывистых поверхностей (с ударами) | ||||

Продолжение таблицы 2

| 6. Радиус при вершине r, мм | Наименование резцов | Характер обработки | Сечение резца в мм | |||

| 16 х 25 | 20 х 30 | 25 х 40 | 30 х 45 | |||

| Радиус при вершине r, мм | ||||||

| Проходные Подрезные | черновая и чистовая | 1,0 | 1,0 | 1,5 | 1,5 | |

| Расточные | черновая | 1,0 – 1,5 | 1,0 - 1,5 | 1,0 – 1.5 | - | |

| чистовая | 0,5 - 1,0 | |||||

| Отрезные и прорезные | - | 0,2 - 0,5 | ||||

Таким образом, выбираем геометрические параметры резца:

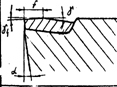

§ Форма передней поверхности – радиусная с фаской;

§ Размер радиусной (стружкоотводящей) лунки В = 2 ÷ 2,5 мм; глубина лунки h = 0,1 ÷ 0,15 мм; радиус лунки R = 4 ÷ 6 мм. Так как при получистовой обработке снимается стружка меньшего сечения, чем при черновой, принимаем наименьшие значения размеров лунки: В = 2 мм; h = 0,1 мм; R = 4 мм

§ Радиус при вершине резца r = 1 мм

§ Передний угол γ = 150

§ Передний угол на упрочняющей фаске γф = - 3 ÷ - 5; принимаем γф = - 50

§ Главный задний угол на пластине из твердого сплава α = 120; на державке α + 30 = 150

§ Угол наклона главной режущей кромки λ = 00

§ Главный угол в плане φ = 30 ÷ 60; принимаем φ = 600

§ Вспомогательный угол в плане φ1 = 200, так как обработка осуществляется расточным резцом с пластиной из твердого сплава.

Назначение режимов резания

1. Глубина резания (t) – величина срезаемого слоя за один проход, измеренная в направлении, перпендикулярном. Глубина резания всегда перпендикулярна направлению движения подачи.

![]()

![]()

Похожие работы

... 275..276]. 2.3.5. Определение рабочей поперечной подачи на ход стола: 2.3.6. Определение основного времени на шлифование 2.3.7. Определение мощности затрачиваемой на шлифование. 3. ПОРЯДОК НАЗНАЧЕНИЯ РЕЖИМОВ РЕЗАНИЯ ПРИ КРУГЛОМ НАРУЖНОМтШЛИФОВАНИИ С ПОПЕРЕЧНОЙ ПОДАЧЕЙ (ВРЕЗАНИЕМ). 3.1. Исходные данные: 3.2.Выбор характеристики ШК. Таблица 6.11. [2, с.267]. 3.3.Назначение режимов ...

... по таблицам нормативов [4] или по эмпирической формуле где Сv - коэффициент, учитывающий условия обработки; m, x, y - показатели степени; T - период стойкости инструмента; t - глубина резания, мм; S - подача, мм/об; Kv- обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным , где Kmv - коэффициент, учитывающий ...

... почти все виды деталей, имеющих форму тел вращения. Основные положения теории резания металлов при эксплуатации станков и инструментов сводятся к назначению режимов резания с наиболее полным использованием режущих свойств инструмента, кинематических и динамических данных станка при непременном условии получения качественной обработанной поверхности. Назначить основные элементы режима резания – ...

... .335 с., ил. Организационно-экономический расчёт.Консультант: Одинцова Л. А. Исследовательская часть. Охрана труда и охрана окружающей среды. В данном проекте спроектирован цех для ремонта поршневых компрессоров. Основной материал обработки серый чугун марок СЧ 21, 24 ГОСТ 1412-79. Для ремонта компрессоров применяется различное оборудование: токарные, круглошлифовальные, плоскошлифовальные, ...

0 комментариев