Навигация

Себестоимость затрат по режущему инструменту

3.3. Себестоимость затрат по режущему инструменту.

Для расчета Sи необходимо знать величину расходов по режущему инструменту за период стойкости ST.

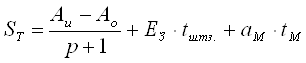

(15)

(15)

где: A![]() - первоначальная стоимость инструмента.

- первоначальная стоимость инструмента.

а![]() - стоимость отходов инструмента.

- стоимость отходов инструмента.

p - количество переточек до полного износа.

Ез - себестоимость станкоминуты заточного станка.

t![]() . - штучное время на переточку инструмента.

. - штучное время на переточку инструмента.

![]() - тарифная ставка наладчика.

- тарифная ставка наладчика.

tн - время наладчика на замену инструмента.

Формула (15) применима для перетачиваемого инструмента. При использовании неперетачиваемого инструмента для расчета 8т рекомендуется формула:

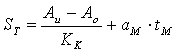

(16)

(16)

где: Кк - количество кромок режущей пластины.

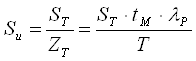

Величина Sи рассчитывается по формуле:

(17)

(17)

3.4. Выбор критерия оптимизации.

На рис.3 изображены зависимости (Qс, Со, Sи, от скорости резания, которые являются зеркально отображенными зависимостям (см.рис.З). Это естественно, поскольку между скоростью и стойкостью взаимосвязь выражается согласно (2,1), Как видно из графиков скорость резания, при которой производительность максимальная VQ = тах, не равна скорости резания, при которой себестоимость минимальная – Vc =min.

Если фактическая скорость окажется меньше VC=min, то как и в предыдущем случае будут потери и по производительности, и по себестоимости операции.

Если фактическая скорость резания -Vф окажется между VQ=тах и VC=min, то тогда при критерии оптимизации по Qс уменьшается производительность, но при этом уменьшается себестоимость операции (своего рода компенсация за потери производительности). При критерии оптимизации Со, если V между VQ=тах и VC=min - себестоимость увеличивается, но при этом производительность растет (аналогичная компенсация за потери в себестоимости). Такой характер зависимости Qс, Со от V позволяет сформулировать следующий подход к выбору критерия оптимизации и установлению фактической скорости резания.

Если критерий оптимизации задан - Qс, то V должна быть несколько меньше VQ=тах (с учетом погрешности установки числа оборотов, дискретности чисел оборотов). Если критерий оптимизации - Со, то V должна быть несколько больше VC=min.

Если выбор критерия Qс или Со затруднен за расчетную оптимальную скорость следует принять среднюю между VQ=тах и VC=min.

4.Назначение и расчет режима резания.

4.1. Способы назначения режима резания.

С учетом вида производства (индивидуальное, серийное, массовое), его состояния и целей используются следующие способы назначения элементов режима резания:

1. Интуитивный

2. По усредненным таблицам

3. По нормативам (справочникам)

4. Опытный

5. Теоретический

6. С помощью информационных центров по режимам резания

7. Расчетный для оптимальной скорости резания

Режимы резания при обработке твердым сплавом.

Таблица 1.

| № | Группа металлов | Средний уровень скоростей резания | Коэффициент относительной обрабатываемости |

| 1 | 2 | 3 | 4 |

| 1 | Магниевые сплавы | 1000м/мш | 10 |

| 2 | Медные и алюминиевые сплавы (бронзы и дюралюмины) | 500м/мин | 5 |

| 3 | Чугуны серые и ковкие, стали конструкционные | 100м/мин | 1 |

| 4 | Жаропрочные и коррозионно-устойчивые аустенитные хромоникелевые стали | 50м/мин | 0,5 |

| 5 | Жаростойкие и жаропрочные хромоникелевые сплавы | 10м/мин | 0,1 |

| 6 | Антимагнитные и маломагнитные высокопрочные марганцовистые и хромомаргонцовистые стали | 50м/мин | 0,5 |

| 7 | Высокопрочные закаленные стали (а=300-400кг/лш2). Термически обработанные чугуны. | 20м/мин | 0,2 |

| 8 | Высокопрочные и коррозионно-устойчивые титановые сплавы. | 25м/мин | 0,25 |

| 9 | Молибденовые сплавы (при пониженной стойкости инструмента (Т<20мин)). | 50м/мин | 0,5 |

| 10 | Вольфрамовые сплавы (при пониженной стойкости инструмента (Т<7мин)). | 2м/мин | 0,02 |

Назначение режима резания по нормативам (справочникам) - основной способ для серийного и массового производства.

Экспериментальный способ самый достоверный, но и самый трудоемкий. Поэтому его применение оправдано только в условиях массового и серийного производства.

Теоретический способ применяется для новых материалов, для которых еще нет нормативов и когда по тем или иным соображениям нецелесообразно проводить эксперименты. Способ целесообразен для разработки технического обоснования на производство продукции из новых обрабатываемых материалов.

Расчетный способ определения оптимальной скорости рассматривается ниже.

Похожие работы

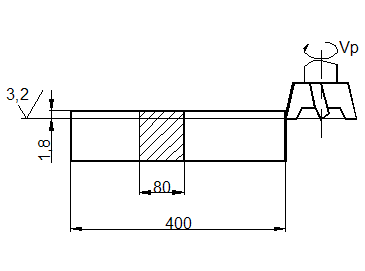

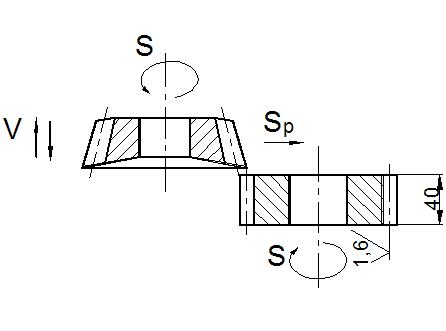

... 275..276]. 2.3.5. Определение рабочей поперечной подачи на ход стола: 2.3.6. Определение основного времени на шлифование 2.3.7. Определение мощности затрачиваемой на шлифование. 3. ПОРЯДОК НАЗНАЧЕНИЯ РЕЖИМОВ РЕЗАНИЯ ПРИ КРУГЛОМ НАРУЖНОМтШЛИФОВАНИИ С ПОПЕРЕЧНОЙ ПОДАЧЕЙ (ВРЕЗАНИЕМ). 3.1. Исходные данные: 3.2.Выбор характеристики ШК. Таблица 6.11. [2, с.267]. 3.3.Назначение режимов ...

... по таблицам нормативов [4] или по эмпирической формуле где Сv - коэффициент, учитывающий условия обработки; m, x, y - показатели степени; T - период стойкости инструмента; t - глубина резания, мм; S - подача, мм/об; Kv- обобщенный поправочный коэффициент, учитывающий изменения условий обработки по отношению к табличным , где Kmv - коэффициент, учитывающий ...

... почти все виды деталей, имеющих форму тел вращения. Основные положения теории резания металлов при эксплуатации станков и инструментов сводятся к назначению режимов резания с наиболее полным использованием режущих свойств инструмента, кинематических и динамических данных станка при непременном условии получения качественной обработанной поверхности. Назначить основные элементы режима резания – ...

... .335 с., ил. Организационно-экономический расчёт.Консультант: Одинцова Л. А. Исследовательская часть. Охрана труда и охрана окружающей среды. В данном проекте спроектирован цех для ремонта поршневых компрессоров. Основной материал обработки серый чугун марок СЧ 21, 24 ГОСТ 1412-79. Для ремонта компрессоров применяется различное оборудование: токарные, круглошлифовальные, плоскошлифовальные, ...

0 комментариев