Навигация

Редуктор цилиндрический

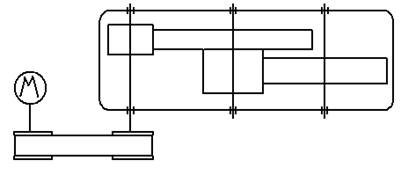

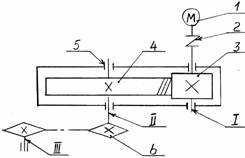

ПРИВОД К ГОРИЗОНТАЛЬНОМУ ВАЛУ

(редуктор цилиндрический)

Содержание

Введение

1 Выбор двигателя и кинематический расчет привода

2 Расчёт привода редуктора

3 Расчет редуктора

3.1 Выбор материала и расчёт допускаемых напряжений

3.2 Геометрический расчёт редуктора

3.3 Проверочный расчёт зубьев на контактную прочность

3.4 Проверка передачи на отсутствие растрескивания

3.5 Проверка зубьев на усталостную прочность при изгибе

4 Предварительный расчет валов

5 Подбор шпонок и проверка шпоночных соединений

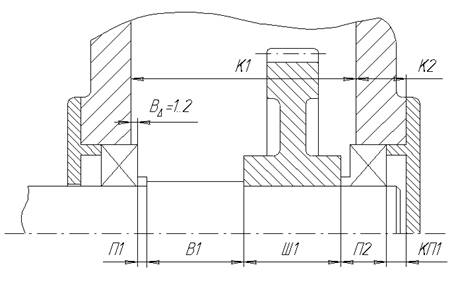

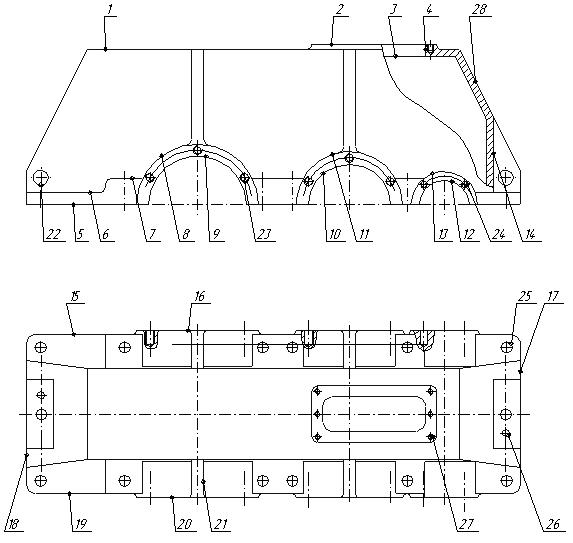

6 Компоновка редуктора

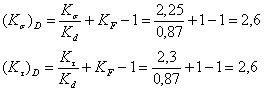

7 Уточненный расчет валов

8 Проверка долговечности подшипников

9 Выбор смазки редуктора

10 Проверка прочности шпоночных соединений

11 Подбор и расчёт муфты

11 Список используемой литературы

1. Выбор электродвигателя. Кинематический и силовой расчёты привода.

1.1. Выбор электродвигателя

Требуемая мощность электродвигателя:

P![]() =3,5 кВт.

=3,5 кВт.

Pэд![]() P

P![]() . По ГОСТ 19523-81 выбираем обдуваемый электродвигатель единой серии 4А, стандартной мощности: Pэд = 4 кВт.

. По ГОСТ 19523-81 выбираем обдуваемый электродвигатель единой серии 4А, стандартной мощности: Pэд = 4 кВт.

Частота вращения вала электродвигателя определяется по зависимости

nэд = nпр·uцил·uрем. Здесь uцил, uрем – передаточные числа цилиндрической и ремённой передач, рекомендуемые значения для зубчатой цилиндрической передачи 2,0…5, для ремённой 1,5…3,5.

nэд = 210·3,5·1,9=1396,5 об/мин.

Воспользовавшись рекомендациями [4, с. 333] найдём наиболее близкую частоту вращения стандартного двигателя. Выбрали двигатель типа 4А100L4, nэд=1430 об/мин.

1.2. Определение передаточных чисел привода

Общее передаточное число приводаuпр=![]() 6,8.

6,8.

По ГОСТ 2185-66 возьмём стандартные значения передаточных чисел (uцил=3,5; uрем=2)

uпр ст = uцил ст·uрем ст = 3,5·2 = 7.

По ГОСТ 2185-66 uпр ст =7,1

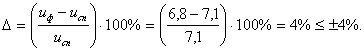

Отклонение стандартного значения 0передаточного числа от фактического значения передаточного числа не должно превышать ![]() 4%. В данном случаи

4%. В данном случаи

1.3. Определение частот вращения и крутящих моментов на валах

Частота вращения на входном (быстроходном) валу

n1 = ![]() 735 об/мин.

735 об/мин.

Частота вращения на выходном (тихоходном) валу

n2 = ![]() 215 об/мин.

215 об/мин.

Крутящий момент на приводном валу

Tпр = T2

Крутящий момент на ведущем шкиве ремённой передачи (на валу электродвигателя)

Tэд = ![]() 26,7 Н·м.

26,7 Н·м.

Крутящий момент на входном валу редуктора

T1 = ![]() 26,7∙0,95∙1,9=48,19 Н·м.

26,7∙0,95∙1,9=48,19 Н·м.

Крутящий момент на выходном валу редуктора

T2 = ![]() 48,19∙3,5∙0,97=163,6 Н·м.

48,19∙3,5∙0,97=163,6 Н·м.

2. Выбор материалов и определение допускаемых напряжений

По типу производства назначаем вид термообработки: для серийного производства – улучшение для колеса и закалка ТВЧ для шестерни (Токи Высокой Частоты).

Для изготовления колёс принимаем сталь 40Х, как наиболее распространённую в общем редукторостроении.

Шестерня: HRC1 = 45; sв = 1500 МПа; sт = 1300 Мпа.

Колесо: HВ2 = 250; sв = 850 МПа; sт = 550 Мпа.

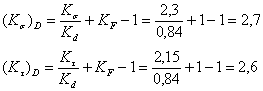

2.1. Определение допускаемых контактных напряжений для шестерни

![]() . Закалка ТВЧ

. Закалка ТВЧ

sHlimb 1 = 17·![]() +200 = 17·45+200 =965 МПа (предел выносливости по контактным напряжениям).

+200 = 17·45+200 =965 МПа (предел выносливости по контактным напряжениям).

SH 1 = 1,2 (коэффициент запаса безопасности).

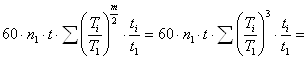

NHE 1 =

= 60·735·1500·(2,23·10-4+13·0,4+0,63·0,4+0,33·0,2) = 326·106 (эквивалентное число циклов).

m=9 (показатель кривой усталости), так как HB>350.

NHO 1 = 30·(10![]() )2,4 = 30·(10·45)2,4 = 70·106 (базовое число циклов).

)2,4 = 30·(10·45)2,4 = 70·106 (базовое число циклов).

Так как NHE1>NHO1, то KHL 1 = 1 (коэффициент долговечности).

![]() = 804 МПа.

= 804 МПа.

2.2 .Определение допускаемых контактных напряжений для колеса

![]() Улучшение

Улучшение

sHlimb 2 = 2·![]() +70 = 2·250+70 =570 МПа.

+70 = 2·250+70 =570 МПа.

SH 2 = 1,1.

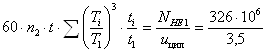

NHE 2 =  = 93·106.

= 93·106.

NHO 2 = 30·(![]() )2,4 = 30·2502,4 = 17,1·106.

)2,4 = 30·2502,4 = 17,1·106.

Так как NHE2>NHO2, то KHL 2 = =1.

=1.

![]() =518 МПа.

=518 МПа.

Расчётное значение допускаемых контактных напряжений

[sH]р = [sH]min= 518 МПа.

Допускаемые контактные напряжения при перегрузке

[sH]max 2 = 2,8·sТ =2,8·550 =1540 МПа.

[sH]max 1 = 40·HRC =40·45 =1600 МПа.

2.2. Допускаемые изгибные напряжения для шестерни и колеса

2.3.1 Определяем допускаемые значения для шестерни

![]()

sFlimb 1 = 650 МПа.

SF1 = 1,75 (коэффициент запаса).

KFC1 = 1, так как передача нереверсивная.

NFO1 = 4·106.

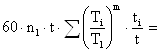

NFE1 =  60·735·1500·(2.29·10-4+0,4+0.69·0,4+0,39·0,2) = 347·106.

60·735·1500·(2.29·10-4+0,4+0.69·0,4+0,39·0,2) = 347·106.

Так как NFE1>NFO1, то KFL1=1.

[sF]1 = ![]() 371,4 МПа.

371,4 МПа.

Похожие работы

... линии заготовка устанавливается на конвейере, перемещающемся от одной обрабатывающей головки к другой. При обработке на автоматической линии установочной базой является поверхность 5. Технологический процесс изготовления крышки корпуса построен таким образом, что принцип постоянства баз выполняется. 2.6 Технологический маршрут и план изготовления детали При составлении технологического ...

... напряжение 8,6 Длина ремня 900 Начальное напряжение ремня 73 Угол обхвата 153° Сила давления ремня на вал 426 Расчет составляющих усилий в зацеплении Для первой ступени (цилиндрическая, прямозубая): На колесе. Окружная сила: Н Радиальная сила: Н где На шестерне: Окружная сила: Н Радиальная сила: Н Для второй ступени (цилиндрическая, косозубая): На колесе ...

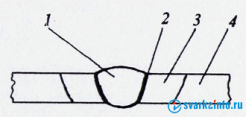

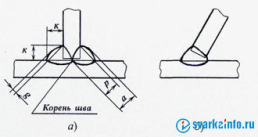

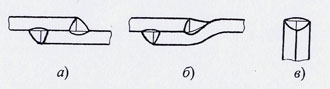

... или скольжения. Последние обычно применяют в тяжелых редукторах. Максимальное передаточное число одноступенчатого цилиндрического редуктора (по ГОСТ 2185—66) Uвых = 12,5. Поэтому практически редукторы с передаточными числами, близкими к максимальным, применяют редко, ограничиваясь и < 6. 2.Сварные соединения Термины и определения основных понятий в области сварки устанавливает ГОСТ ...

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

0 комментариев