Навигация

Расчет вала на выносливость

6.4. Расчет вала на выносливость

Примем, что нормальные напряжения осей изгиба изменяется по симметричному циклу, а касательные осей кручения – по пульсирующему циклу. Определим коэффициент запаса прочности для опасного сечения вала и сравним с допускаемым значением запаса. Прочность соблюдается при

S > [S] = 1,5…2,0.

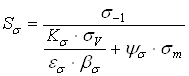

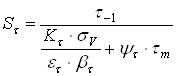

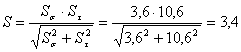

Коэффициенты запаса определяются по формулам:

,

,

где ![]() - коэффициенты запаса соответственно по нормальным и касательным напряжениям. Они определяются по формулам:

- коэффициенты запаса соответственно по нормальным и касательным напряжениям. Они определяются по формулам:

;

;  ,

,

где ![]() - пределы выносливости материала вала;

- пределы выносливости материала вала; ![]() - амплитуда и среднее напряжение циклов нормальных и касательных напряжений. Для симметричного цикла нормальных напряжений

- амплитуда и среднее напряжение циклов нормальных и касательных напряжений. Для симметричного цикла нормальных напряжений ![]() = 0;

= 0; ![]() - эффективные коэффициенты концентрации напряжений;

- эффективные коэффициенты концентрации напряжений; ![]() - масштабные факторы;

- масштабные факторы; ![]() - коэффициенты качества поверхности, принимаем равным единице;

- коэффициенты качества поверхности, принимаем равным единице; ![]() - коэффициенты, учитывающие влияние асимметрии цикла.

- коэффициенты, учитывающие влияние асимметрии цикла.

Проверим на выносливость ведомый (тихоходный) вал, так как крутящий момент этого вала наибольший.

Материал вала – сталь 45, нормализация ![]() = 570МПа;

= 570МПа; ![]() = 246МПа;

= 246МПа; ![]() = 142МПа.

= 142МПа.

Рассмотрим сечение под подшипникам на него действуют изгибающие и крутящие моменты. Концентрация напряжений вызвана напрессовкой подшипника.

Суммарный изгибающий момент:

![]() .

.

Моменты сопротивления изгибу и кручению:

![]() ;

;

![]() .

.

Коэффициенты понижения пределов выносливости:

![]() = 1 (шлифование);

= 1 (шлифование); ![]() .

.

Амплитуда нормальных напряжений:

![]() .

.

Амплитуда и среднее напряжение цикла касательных напряжений:

![]() .

.

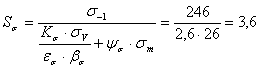

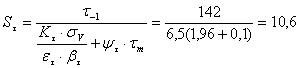

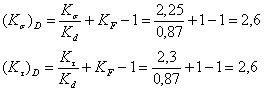

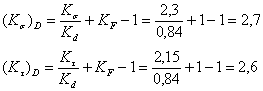

Определяем коэффициенты запаса прочности:

;

;

;

;

.

.

В рассматриваемом случае условие S > [S] = 1,5…2,0 выполняется.

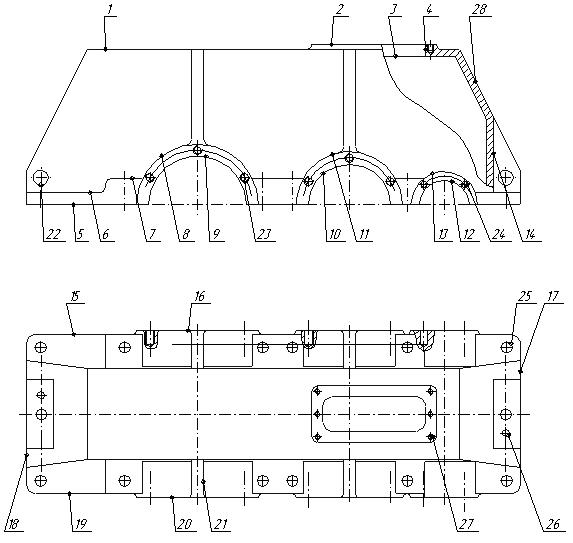

7. Выбор и расчет подшипников

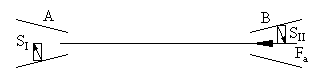

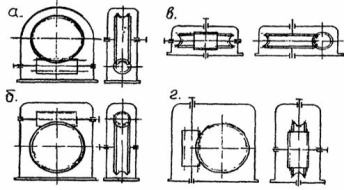

7.1. Выбор подшипников быстроходного вала

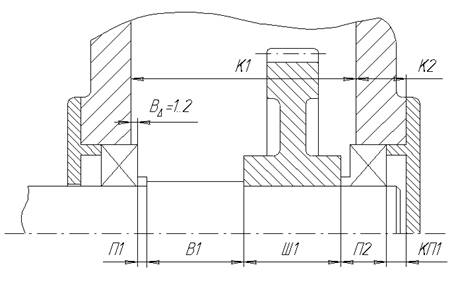

Исходные данные: радиальные нагрузки на подшипники FrA=260Н, FrB=2145Н; внешняя осевая нагрузка Fa1= 0H; частота вращения вала п1=735об/мин; диаметр вала под подшипниками dn=25мм; расстояние между подшипниками l=104мм; требуемый ресурс подшипников [Lh]=15000 ч; режим работы – умеренные толчки; температура подшипникового узла t<100˚С.

1. На подшипники действуют радиальные усилия, поэтому назначаем радиальные однорядные шарикоподшипники по ГОСТ 8338-75 как наиболее распространенный тип подшипников для передачи с цилиндрическими зубчатыми колесами.

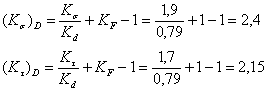

2. Выбираем схему установки подшипников.

Схема установки радиально подшипников (в распор, в растяжку, со сдвоенной опорой) назначается в зависимости от вида подшипников (шариковые или роликовые), его внутреннего диаметра dn и расстояния между подшипниками l.

В нашем случае при dn=25мм и l=104мм принимаем схему установки подшипников «в распорку», для шарикоподшипников

![]() .

.

3. Назначаем типоразмер подшипника. Исходя из того, что диаметр вала под подшипник равен dn=25мм, назначаем шарикоподшипник легкой серии: типоразмер 205, имеющий dn=25мм, D = 52 мм, динамическую грузоподъемность С = 14кН, статическую грузоподъемность С0 = 7кН.

|

4. Определяем основные составляющие радиальных нагрузок на подшипники.

Для шарикоподшипников

![]() ,

,

где ![]() определяется по таблице (в нашем случае, для подшипника 205 имеем е = 0,19);

определяется по таблице (в нашем случае, для подшипника 205 имеем е = 0,19); ![]() - радиальная нагрузка на подшипник.

- радиальная нагрузка на подшипник.

В нашем случае

![]() ;

;

![]() .

.

Находим значения осевых нагрузок.

В нашем случае

![]() ,

,

следовательно,

![]() ;

;

![]() .

.

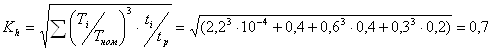

5. Определяем эквивалентную динамическую нагрузку FЭ. При переменном режиме нагружения, заданном графиком (см. задание), для подшипников редуктора имеем

![]() ,

,

где коэффициент долговечности

![]() .

.

В нашем случае коэффициент долговечности

.

.

Номинальная эквивалентная нагрузка ![]() определяется по зависимости

определяется по зависимости

![]() .

.

Здесь ![]() - кинематический коэффициент, учитывающий снижение долговечности при неподвижном внутреннем кольце подшипника

- кинематический коэффициент, учитывающий снижение долговечности при неподвижном внутреннем кольце подшипника ![]() = 1.

= 1.

Коэффициент безопасности ![]() , определяем по рекомендации [4 стр. 339] в зависимости от характера работы. При нагрузке с умеренными толчками принимаем

, определяем по рекомендации [4 стр. 339] в зависимости от характера работы. При нагрузке с умеренными толчками принимаем ![]() = 1,4.

= 1,4.

Температурный коэффициент ![]() , вводимый при температуре подшипникового узла t<100˚C, температурный коэффициент

, вводимый при температуре подшипникового узла t<100˚C, температурный коэффициент ![]() = 1 при t<100˚C.

= 1 при t<100˚C.

![]() и

и ![]() - радиальная и осевая нагрузки на подшипники, возникающие при действии номинального момента Tном.

- радиальная и осевая нагрузки на подшипники, возникающие при действии номинального момента Tном.

X,Y – коэффициенты радиальной и осевой нагрузки, назначаемые для конических роликоподшипников по ГОСТ 18855-82 в зависимости от отношения ![]() .

.

В нашем случае для подшипника I (подшипник А) имеем

![]() .

.

Тогда XI = 1; YI = 0 (был принят ранее по каталогу).

Для подшипника II (подшипник В) аналогично

Таким образом,

![]() .

.

![]() .

.

Так как наиболее нагруженным оказался подшипник II (опора В), то все дальнейшие расчеты будим производить для этого подшипника.

6. Рассчитаем долговечность назначенного подшипника 208 В

![]() .

.

Для шарикоподшипников принимают р = 3.

Коэффициент, учитывающий совместное влияние качества метала и условие эксплуатации (смазка, перекос подшипника),а23=0,75 зависит от типа подшипника и расчетных усилий.

Коэффициент а1 =1, зависит от уровня надежности Р (вероятности безотказной работы).

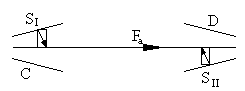

7.2. Выбор подшипников тихоходного вала

Исходные данные: радиальные нагрузки на подшипники FrС= 3255Н, FrD=1514Н; частота вращения вала п2=215об/мин; диаметр вала под подшипниками dn=40мм; расстояние между подшипниками l=101мм; требуемый ресурс подшипников [Lh]=15000 ч; режим работы – умеренные толчки; температура подшипникового узла t<100˚С.

1. На подшипники действуют радиальные усилия, поэтому назначаем однорядные радиальные шарикоподшипники по ГОСТ 8338-75 как наиболее распространенный тип подшипников для передачи с цилиндрическими зубчатыми колесами.

2. Выбираем схему установки подшипников.

Схема установки радиальных подшипников (в распор, в растяжку, со сдвоенной опорой) назначается в зависимости от вида подшипников (шариковые или роликовые), его внутреннего диаметра dn и расстояния между подшипниками l.

В нашем случае при dn=40мм и l=101мм принимаем схему установки подшипников «в распор», для шарикоподшипников

![]() .

.

3. Назначаем типоразмер подшипника. Исходя из того, что диаметр вала под подшипник равен dn=40мм, назначаем шарикоподшипник легкой серии: типоразмер 208, имеющий dn=40мм, D = 80 мм, динамическую грузоподъемность С = 25,2кН, статическую грузоподъемность С0 = 17,8кН.

|

4. Определяем основные составляющие радиальных нагрузок на подшипники.

Для шарикоподшипников

![]() ,

,

где ![]() определяется по таблице (в нашем случае, для подшипника 208 имеем е = 0,19);

определяется по таблице (в нашем случае, для подшипника 208 имеем е = 0,19); ![]() - радиальная нагрузка на подшипник.

- радиальная нагрузка на подшипник.

В нашем случае

![]() ;

;

![]() .

.

Находим значения осевых нагрузок .

В нашем случае

![]() ,

,

следовательно,

![]() ;

;

![]() .

.

5. Определяем эквивалентную динамическую нагрузку FЭ. При переменном режиме нагружения, заданном графиком (см. задание), для подшипников редуктора имеем

![]() ,

,

Где выбор номинальной эквивалентной нагрузки ![]() и где коэффициента долговечности

и где коэффициента долговечности![]() был описан ранее

был описан ранее

Таким образом,

![]() .

.

![]() .

.

Так как наиболее нагруженным оказался подшипник I (опора С), то все дальнейшие расчеты будим производить для этого подшипника.

Похожие работы

... линии заготовка устанавливается на конвейере, перемещающемся от одной обрабатывающей головки к другой. При обработке на автоматической линии установочной базой является поверхность 5. Технологический процесс изготовления крышки корпуса построен таким образом, что принцип постоянства баз выполняется. 2.6 Технологический маршрут и план изготовления детали При составлении технологического ...

... напряжение 8,6 Длина ремня 900 Начальное напряжение ремня 73 Угол обхвата 153° Сила давления ремня на вал 426 Расчет составляющих усилий в зацеплении Для первой ступени (цилиндрическая, прямозубая): На колесе. Окружная сила: Н Радиальная сила: Н где На шестерне: Окружная сила: Н Радиальная сила: Н Для второй ступени (цилиндрическая, косозубая): На колесе ...

... или скольжения. Последние обычно применяют в тяжелых редукторах. Максимальное передаточное число одноступенчатого цилиндрического редуктора (по ГОСТ 2185—66) Uвых = 12,5. Поэтому практически редукторы с передаточными числами, близкими к максимальным, применяют редко, ограничиваясь и < 6. 2.Сварные соединения Термины и определения основных понятий в области сварки устанавливает ГОСТ ...

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

0 комментариев