Навигация

Расчет потерь в окружающую среду через футеровку печи

7. Расчет потерь в окружающую среду через футеровку печи.

Q=3,6∙ αСУМ ∙F∙(tН.-tВОЗ.),

где F – наружная поверхность кладки;

αСУМ – суммарный коэффициент теплоотдачи определяется в зависимости от tН.;

tН. – температура внешней поверхности печи на данном участке;

tВОЗ. – температура окружающего воздуха.

а) Участок №1.

Температуры наружных поверхностей принимаем по практическим данным.

Температура наружных стен tН.СТ.=20оС; температура свода tН.СВ.=25оС, температура пода tН.ПОД.=20оС.

Наружная поверхность кладки:

FСТ=2∙l∙hНАР =2∙18∙3,075=110,7 м2, αСУМ =9,55

FПОД=l∙bНАР =18∙2,9=52,2 м2, αСУМ =9,55

FСВ=l∙bНАР =18∙4,1=73,8 м2, αСУМ =9,75

Потери тепла через стенку:

QСТ.1=3,6∙110,7∙9,55∙(22-20)=7611,73 кДж/ч

QСТ.1=3,6∙52,2∙9,55∙(22-20)=3589,27 кДж/ч

QСТ.1=3,6∙73,8∙9,75∙(25-20)=12951,9 кДж/ч

Потери тепла в окружающую среду на остальных участках рассчитываются аналогичным образом.

Таблица 3.13.1.2.1

Потери тепла в окружающую среду через кладку.

| № уч. | Стена | Под | Свод | |||||||||

| F, м2 | tН, оС | αСУМ, Вт/м2∙оС | QКЛ, кДж/ч | F,м2 | tН, оС | αСУМ, Вт/м2∙оС | QКЛ, кДж/ч | F,м2 | tН, оС | αСУМ, Вт/м2∙оС | QКЛ, кДж/ч | |

| 1 | 110,7 | 22 | 9,55 | 7611,73 | 52,2 | 22 | 9,55 | 3589,27 | 73,8 | 25 | 9,75 | 12951,9 |

| 2 | 162,75 | 40 | 10,55 | 123624,9 | 60,9 | 40 | 10,55 | 46259,64 | 106,05 | 45 | 11 | 104989,5 |

| 3 | 93 | 50 | 11,25 | 112995 | 34,8 | 50 | 11,25 | 42282 | 60,6 | 60 | 12 | 104716,8 |

| 4 | 139,5 | 50 | 11,25 | 169492,5 | 52,2 | 50 | 11,25 | 63423 | 90,9 | 60 | 12 | 157075,2 |

| 5 | 139,5 | 50 | 11,25 | 169492,5 | 52,2 | 50 | 11,25 | 63423 | 90,9 | 60 | 12 | 157075,2 |

| 6 | 69,75 | 45 | 11 | 69052,5 | 26,1 | 45 | 11 | 25839 | 45,45 | 55 | 11,75 | 67288,73 |

| 7 | 166,8 | 40 | 10,55 | 126701,28 | 69,6 | 40 | 10,55 | 52868,16 | 109,8 | 45 | 11 | 108702 |

Тепловой баланс зон подогрева и обжига.

Приход тепла.

1. Химическое тепло топлива.

![]() (кДж/ч). Физическое тепло топлива.

(кДж/ч). Физическое тепло топлива.

![]() (кДж/ч)

(кДж/ч)

3. Физическое тепло воздуха.

![]() (кДж/ч)

(кДж/ч)

4. Физическое тепло сырца.

![]() (кДж/ч)

(кДж/ч)

![]() (кДж/кг∙оС)

(кДж/кг∙оС)

СС=0,837+0,000264∙t=0,837+0,000264∙20=0,842 (кДж/кг∙оС)

Похожие работы

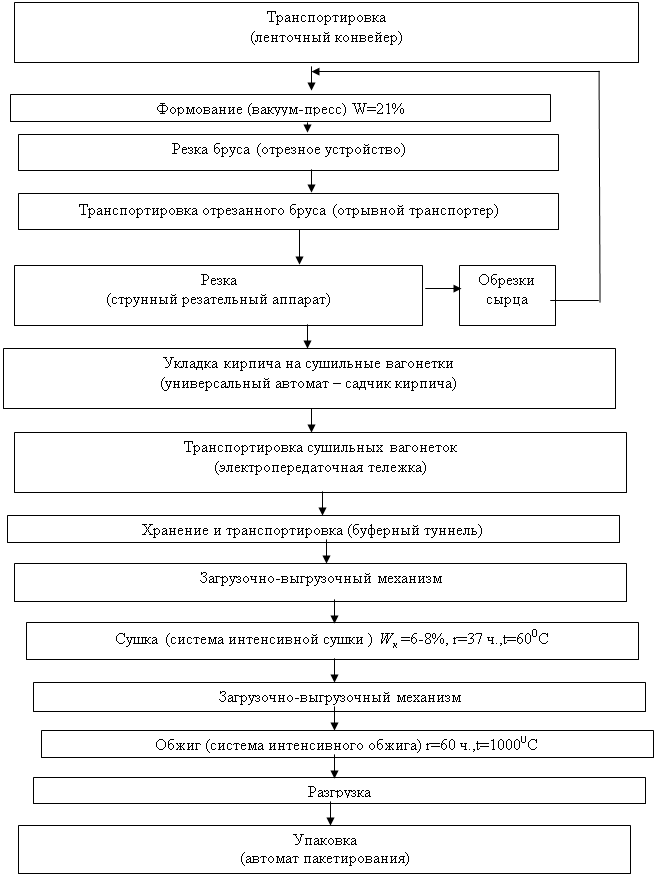

... ; -укладка кирпича на поддоны; -складирование готовой продукции; В июне 1997 года на Себряковском комбинате асбестоцементных изделий, Волгоградской области введен в эксплуатацию завод по производству керамического кирпича по предлагаемой технологии. В ноябре 2000 г. там же введен в эксплуатацию второй завод. В настоящее время они аналогов пока не имеют. № Наименование, назначение Кол-во ...

... не требуют обслуживания и ремонта, то есть являются более эффективными при долговременной эксплуатации. Краснодарский край в течение многих лет является лидером среди регионов России по производству керамического кирпича. Его удельный выпуск сопоставим с развитыми странами и заметно выше среднего по России (табл. 4). /2.3/ Таблица 4 - Удельное производство керамического кирпича Страны ...

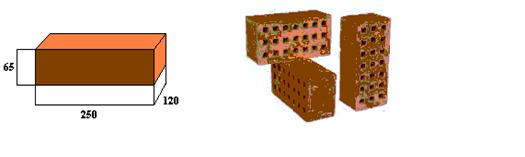

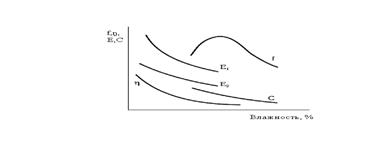

... 50 %, улучшает сушильные свойства сырца и внешний вид кирпича. Песок (с зернами 0,5 – 2 мм) добавляют в количестве 10 – 25 %. Гранулированный доменный шлак (с зернами до 2 мм) – эффективный отощитель глин при производстве кирпича. Роли отощителей выполняют так же золы ТЭС и выгорающие добавки. Парообразующие материалы вводят в сырьевую массу для получения легких керамических изделий с повышенной ...

... 1. Зола Влажность, % (не более) 55 2.Песок (крупнозернистый) Влажность, % Фракция 5 1,5-0,15 мм 2.1 Характеристика используемого сырья В данном проекте для производства керамического кирпича в качестве основного компонента используем глину Малоступкинского месторождения. Таблица 2.3. Химический состав глины Малоступкинского месторождения Оксид SiO2 Al2O3 ...

0 комментариев