Навигация

Физическое тепло с вагонеткой

5. Физическое тепло с вагонеткой.

Q5=1,54∙mВАГ∙С∙tВАГ=1,54∙14175∙ 0,845∙30=553377,83 (кДж/ч)

mВАГ=а∙b∙h=3∙3∙0,875∙1800=14175 (кг)

С=0,837+0,000264∙tВАГ=0,837+0,000264∙30=0,845 (кДж/кг∙оС)

Общий приход тепла.

∑QПРИХ=34757,98В+31,33В+499,11В+308250,93+553377,83 =

=35288,42В+861628,76 (кДж/ч)

Расход тепла.

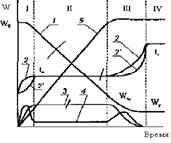

1. Тепло, затраченное на испарение влаги.

Q1=GВЛ∙(2500+1,97tП.Г.-4,2∙tC)=943,22∙(2500+1,97∙300-4,2∙20)=

=2836262,54 (кДж/ч)

![]() (кг/ч)

(кг/ч)

2. Тепло, затраченное на нагрев материала до 1000оС.

Q2=GC∙CК∙tК=13833,91∙ 1,101∙1000=15231134,91(кДж/ч)

![]() (кДж/ч)

(кДж/ч)

СКК=0,837+0,000264∙1000=1,101 (кДж/кг∙оС)

3. Тепло, затраченное на химические реакции при нагреве материала.

Q3=4,19∙GC∙(5,5∙%Аl2О3+6,7∙%СаО)=4,19∙13833,91∙(5,5∙18,54+6,7∙1,24)=

=6392163,13 (кДж/ч)

4. Тепло, затраченное на нагрев печных вагонеток.

Q4=1,11∙mВАГ∙С∙tВАГ=1,54∙14175∙0,976∙525=11185435,8 (кДж/ч)

![]()

![]() оС

оС

С=0,837+0,000264∙525=0,976 (кДж/кг∙оС)

5. Потери тепла с уходящими продуктами горения.

Q5=VП.Г.∙iП.Г.=38,69В∙472,5=18281,03В (кДж/ч)

VП.Г.=В∙[V0+(α-1)∙L0]=В∙[20,23+(3-1)∙9,23]=38,69В(м3/ч)

iП.Г=СП.Г.∙tП.Г.=1,575∙300=472,5 (кДж/м3)

СП.Г.=1,35+0,00075∙300=1,575 (кДж/кг∙оС)

6. Потери тепла в окружающую среду.

Q6=949011,44 (кДж/ч)

Общие потери тепла:

∑QРАСХ = 2836262,54 + 15231134,91+ 6392163,13 +11185435,8 +

+ 18281,03В + 949011,44 =36594007,82 + 18281,03В (кДж/ч)

Приравниваем сумму приходных статей к сумме расходных и определяем расход топлива B:

35288,42В+861628,76 =36594007,82 + 18281,03В

17007,39В=35732379,06

В=2100,99 (м3/ч)

![]() (кг/кг)

(кг/кг)

Таблица 3.13.1.2.2

Тепловой баланс зон подогрева и обжига.

| № | Наименование статей | кДж/ч | % |

| Приход тепла | |||

| 1 | Химическое тепло топлива | 73026168,4 | 98,21 |

| 2 | Физическое тепло топлива | 65824,02 | 0,09 |

| 3 | Физическое тепло воздуха | 1048625,12 | 0,56 |

| 4 | Физическое тепло сырца | 308250,93 | 0,41 |

| 5 | Физическое тепло с вагонеткой | 553377,83 | 0,73 |

| Итого: | 75002246,3 | 100 | |

| Расход тепла | |||

| 1 | Тепло, затраченное на испарение влаги | 2836262,54 | 3,75 |

| 2 | Тепло, затраченное на нагрев материала до 1000оС | 15231134,91 | 20,12 |

| 3 | Тепло, затраченное на химические реакции при нагреве материала | 6392163,13 | 8,45 |

| 4 | Тепло, затраченное на нагрев печных вагонеток | 11185435,8 | 14,78 |

| 5 | Потери тепла с уходящими продуктами горения | 38408261,22 | 51,65 |

| 6 | Потери тепла в окружающую среду | 949011,44 | 1,25 |

| Невязка | -22,74 | ||

| Итого: | 75002246,3 | 100 |

% невязки=22,74∙100/75002246,3=0,00003%

Тепловой баланс зоны охлаждения.

Приход тепла.

1. Физическое тепло, вносимое изделиями в зону охлаждения.

Q1=15231134,91 (кДж/ч)

2. Физическое тепло, вносимое печными вагонетками в зону охлаждения.

Q2=11185435,8 (кДж/ч)

3. Физическое тепло воздуха, подаваемого на охлаждение изделий.

Q3=QВ.Г.+QВ.С.,

где QВ.Г – количество тепла, вносимого воздухом, отбираемым затем на горение топлива, кДж/ч;

QВ.С. - количество тепла, вносимого воздухом, отбираемым затем на сушку, кДж/ч.

QВ.Г.=0,6∙В∙L0∙α∙CВОЗД.∙tВОЗД.=0,6∙2138,65∙9,23∙2,05∙1,2978∙20=

=630208,55 (кДж/ч)

QВ.С.=Х∙ CВОЗД.∙tВОЗД.=Х∙1,29787∙20=25,96Х (кДж/ч)

где Х – количество воздуха, отбираемого на сушку.

Q3=630208,55+25,96Х (кДж/ч)

Общий приход тепла.

∑QПРИХ=15231134,91 +11185435,8 +630208,55+25,96Х=

=27046779,26+25,96Х (кДж/ч)

Расход тепла.

1. Потери тепла с выгружаемыми изделиями.

Q1=G∙CИЗД∙tИЗД=13833,91∙0,85∙50=587941,18 (кДж/ч)

СИЗД=0,837+0,000264∙50=0,85 (кДж/кг∙оС)

2. Потери тепла с печными вагонетками.

Q2=1,11∙mВАГ∙СВАГ∙tВАГ=1,54∙14175∙0,849∙45=833996,05 (кДж/ч)

CВАГ=0,837+0,000264∙45=0,849 (кДж/кг∙оС)

Похожие работы

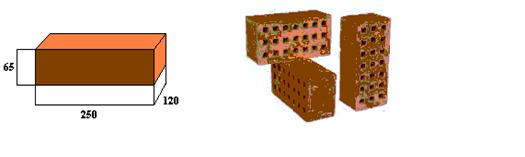

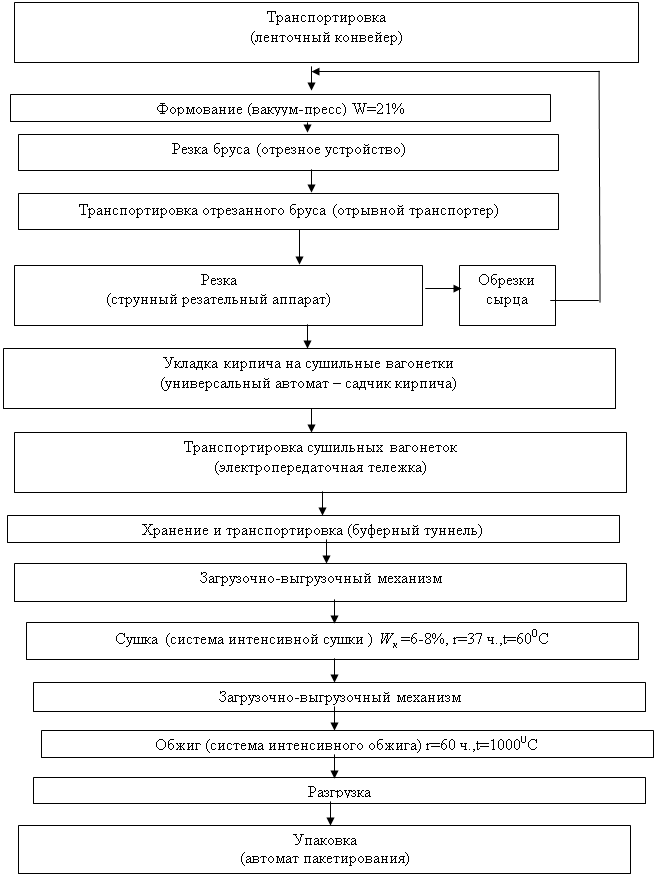

... ; -укладка кирпича на поддоны; -складирование готовой продукции; В июне 1997 года на Себряковском комбинате асбестоцементных изделий, Волгоградской области введен в эксплуатацию завод по производству керамического кирпича по предлагаемой технологии. В ноябре 2000 г. там же введен в эксплуатацию второй завод. В настоящее время они аналогов пока не имеют. № Наименование, назначение Кол-во ...

... не требуют обслуживания и ремонта, то есть являются более эффективными при долговременной эксплуатации. Краснодарский край в течение многих лет является лидером среди регионов России по производству керамического кирпича. Его удельный выпуск сопоставим с развитыми странами и заметно выше среднего по России (табл. 4). /2.3/ Таблица 4 - Удельное производство керамического кирпича Страны ...

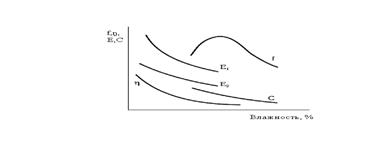

... 50 %, улучшает сушильные свойства сырца и внешний вид кирпича. Песок (с зернами 0,5 – 2 мм) добавляют в количестве 10 – 25 %. Гранулированный доменный шлак (с зернами до 2 мм) – эффективный отощитель глин при производстве кирпича. Роли отощителей выполняют так же золы ТЭС и выгорающие добавки. Парообразующие материалы вводят в сырьевую массу для получения легких керамических изделий с повышенной ...

... 1. Зола Влажность, % (не более) 55 2.Песок (крупнозернистый) Влажность, % Фракция 5 1,5-0,15 мм 2.1 Характеристика используемого сырья В данном проекте для производства керамического кирпича в качестве основного компонента используем глину Малоступкинского месторождения. Таблица 2.3. Химический состав глины Малоступкинского месторождения Оксид SiO2 Al2O3 ...

0 комментариев