Навигация

Приближенный расчет рабочей поверхности мембран

3.3 Приближенный расчет рабочей поверхности мембран

При концентрациях электролита, не превышающих 0,4 моль/л воды, можно считать, что удельная производительность по воде равна удельной производительности по пермеату G, доля свободной воды Св = 1, вязкость пермеата равна вязкости воды и не меняется в процессе концентрирования раствора. В первом приближении пренебрегаем влиянием концентрационной поляризации и будем считать, что осмотическое давление у поверхности мембраны равно осмотическому давлению в объеме разделяемого раствора: π3 = π1. Примем также, что осмотическое давление пермеата пренебрежимо мало: π2 = 0. С учетом этих допущений удельная производительность мембран определится:

G = Gо. (1 - π1 /Δ Р ) (4.6)

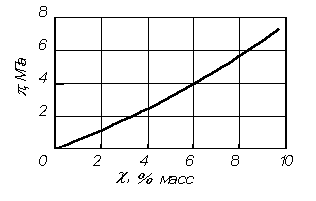

По данным работы [10] строим зависимость осмотического давления от концентрации NaCl.

Рисунок 3.1

По графику (рисунок 3.1) находим величины π1н = 0,5 МПа; π1к = 3,8 МПа. Удельная производительность на входе разделяемого раствора в аппараты обратного осмоса и на выходе соответственно равна:

Gн = 2,3 . 10-3 (1 - 0,5 / 5) = 2,07 . 10-3 кг/(м2. с);

Gк = 2,3 . 10-3 (1 – 3,8 / 5) = 5,52 . 10-4 кг/(м2. с).

В первом приближении принимаем, что средняя удельная производительность мембран может быть выражена как арифметическая величина:

G = (Gн. Gк) / 2 (4.7)

G = (2,07 . 10-3 + 5,52 . 10-4) / 2 = 1,311 . 10-3 кг/(м2. с).

Тогда рабочая поверхность мембран составит:

F = Ln/ G (4.8)

F = 4,39 / (1,311 . 10-3) = 3349 м2.

3.4 Уточненный расчет поверхности мембран [10]

Определяем массовую долю соли в растворе на входе в аппараты первой секции

Х2н = (1 - φ) ×Х1н, (4.9)

Х2н = (1 - 0,9) . 0,008 = 0,000564 кг соли/кг раствора.

Х3н = Х2н / (1 - φ), (4.10)

Х3н = (1 - 0,9) . 0,000564 = 0,000982 кг соли/кг раствора.

По графику (рисунок 4.1) находим П3н = 0,62 МПа, П2н = 0,08 МПа.

Удельная производительность мембран на входе:

Gн = G0 (l - (П3н - П2н)) / ∆р, (4.11)

Gн = 2,3 . 10-з (1 - (0,62 –0,08 )) / 5 = 2,04 ×10-з кг/(м2 ×c).

Удельная производительность мембран на выходе из аппарата:

Gк = А (l - (П3н - П2н)) / ∆р, (4.12)

где А = GO / Dp - константа проницаемости мембраны по воде.

Gк = 2,3 ×10-з (1 - (0,62 - 0,08) / 5 =5,755 ×10-4 кг/(м2. c)

Выразим удельную производительность в виде функции от концентрации раствора по уравнению:

G = G0 - с . X1 , (4.13)

где с - константа для данной системы.

Определяем величину с для крайних сечений

сн = (G0 – Gн) / х1н , (4.14)

сн = (2,3 • 10-3 – 2,04 . 10-3) / 0,008 = 0,0325;

ск = (G0 – Gк) / х1к , (4.15)

ск = (2,3 ×10-3 – 5,755 ×10-4) / 0,032 = 0,0539.

Разница между полученными значениями, выраженная в процентах, составляет:

(ск - сн) . 100 / ск = (0,0539 – 0,0325) . 100 / 0,0539 = 14 %.

Это расхождение невелико, поэтому уравнение (4.13) применимо ко всей установке при использовании среднеарифметического значения с.

с = ( сн + ск) / 2 = (0,0539 + 0,0325) / 2 = 0,0432.

3.5 Расчет и конструирование фланцевого соединения

Определим основные геометрические размеры фланцевого соединения мембранного аппарата для очистки продукта, проведем расчет на прочность и герметичность соединения, работающего под внутренним давлением. При этом будем использовать следующие данные:

Внутренний диаметр аппарата Д, мм595

Толщина стенки корпуса S, мм5

Внутреннее давление в аппарате Р, МПа0,3

Рабочая температура t,0С25

Прибавка к расчетной толщине стенки С, мм1

Коэффициент прочности сварных швов j1

Материал фланцевого соединенияСталь 12Х18Н9Т

Материал болтового соединенияСталь 35Х

Диаметр болтовой окружности фланцев определяем по следующей формуле:

Дб = Д + 2(2 . S + dб + u), (4.16)

где dб – наружный диаметр болта, принимаемый в зависимости от давления и диаметра аппарата, м;

u – нормативный зазор между гайкой и втулкой, м.

Дб = 0,595 + 2 (2 . 0,005 + 0,018 + 0,005) = 0,661 м.

При диаметре аппарата Д = 0,595 м и рабочем давлении Р = 0,3 МПа принимаем диаметр болтов dб = 0,018 м.

Наружный диаметр фланцев определим по формуле:

Дн = Дб + а , (4.17)

где а – конструктивная добавка для размещения гаек по диаметру фланца, м

Дн = 0,661 + 0,035 = 0,696 м.

Наружный диаметр прокладки для плоских приварных фланцев определится по формуле:

Дн.п = Дб – е, (4.18)

где е – нормативный коэффициент, зависящий от типа прокладки, м.

Дн.п = 0,661 – 0,025 = 0,636 м.

Средний диаметр прокладки определится по формуле:

Дс.п. = Дн.п. – в , (4.19)

где в – ширина прокладки, м.

Дс.п. = 0,636 – 0,01 = 0,626 м.

Количество болтов, необходимое для обеспечения герметичности фланцевого соединения, определится по формуле:

, (4.20)

, (4.20)

где tш – рекомендуемый шаг расположения болтов, выбираемый в зависимости от величины давления в аппарате, м.

При величине давления Р = 0,3 МПа шаг расположения болтов определится по формуле:

tш = (3,8 ¸ 4,8) . dб, (4.21)

откуда tш = (3,8 ¸ 4,8) . 0,018 = 0,07 ¸ 0,086 м.

Подставляя в формулу (4.20) известное значение tш, окончательно получим:

шт.

шт.

На основании выше проведенных расчетов выполняем конструктивную проработку фланцевого соединения. В связи с частой заменой мембран возникает необходимость в его быстрой разборке. Исходя из этих соображений, конструируем фланцевое соединение в соответствии с рисунком 3.2

Рисунок 3.2

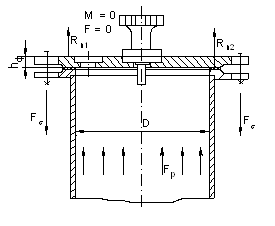

Расчет фланцевого соединения на герметичность сводится к определению нагрузок при монтаже - Fs1 и в рабочих условиях - Fs2. Нагрузки, действующие на фланцевое соединение даны в соответствии с рисунком 3.3.

Рисунок 3.3

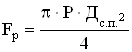

Равнодействующая сила от действия внутреннего давления определится по формуле:

, (4.22)

, (4.22)

после подстановки известных величин получим:

Н.

Н.

Реакция прокладки определится по следующей формуле:

![]() , (4.23)

, (4.23)

где в0 – эффективная ширина прокладки, м;

Кпр – коэффициент, зависящий от материала и конструкции прокладки.

![]() Н.

Н.

Усилие, возникающее от температурных деформаций, определится по следующей формуле:

, (4.24)

, (4.24)

где aф, aб – соответственно коэффициенты линейного расширения материала фланца, болта, 1/0С;

tф, tб – соответственно температура фланца, болта, 0С;

Уб, Уn, Уф – соответственно податливость болтов, прокладки, фланца;

Еб – модуль упругости материала болтов, МПа;

Fб - расчетная площадь поперечного сечения болта, м2.

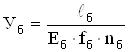

Рассчитаем податливость болтов по формуле:

, (4.25)

, (4.25)

где ![]() длина болта, рассчитываемая по следующей формуле:

длина болта, рассчитываемая по следующей формуле:

![]() , (4.26)

, (4.26)

где ![]() расстояние между опорными поверхностями головки болта, рассчитываемое по зависимости:

расстояние между опорными поверхностями головки болта, рассчитываемое по зависимости:

![]() (4.27)

(4.27)

Подставляя известные величины в формулу (4.27), определим:

![]() м.

м.

Определим величину ![]() по формуле (4.26), зная остальные параметры болта:

по формуле (4.26), зная остальные параметры болта:

![]() м.

м.

Податливость болтовых соединений окончательно определится по формуле (4.25):

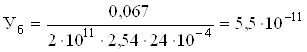

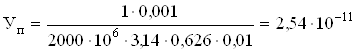

Податливость прокладки рассчитываем по формуле:

, (4.28)

, (4.28)

где кп – коэффициент обжатия прокладки;

Еп – модуль упругости материала прокладки, МПа.

Таким образом, податливость прокладки окончательно определится:

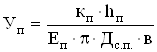

Определим податливость фланца по зависимости:

, (4.29)

, (4.29)

где g, lф – безразмерные коэффициенты;

hф – толщина фланца, м;

ЕФ – модуль упругости материала фланца, МПа.

Величина безразмерного коэффициента lф, в зависимости от величины давления и конструкции фланцевого соединения, равна 0,4.

Определим расчетную толщину фланца по формуле:

![]() (4.30)

(4.30)

После подстановки известных параметров получим:

![]() м.

м.

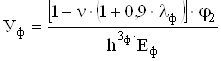

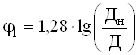

Определяем коэффициент g по следующей формуле:

, (4.31)

, (4.31)

где j1 – безразмерный коэффициент, определяемый по формуле:

, (4.32)

, (4.32)

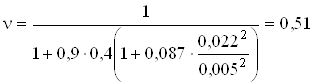

Подставив известные значения в формулу (4.32), получим:

j1 = 1,28 . lg (0,696 / 0,595) = 0,087.

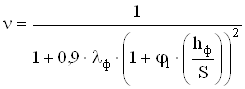

Для расчета величины безразмерного коэффициента lф будем использовать следующую формуле:

(4.33)

(4.33)

откуда получаем окончательное значение величины λф

.

.

По формуле (4.31) окончательно определяем величину безразмерного коэффициента γ, которая равна:

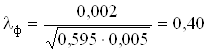

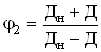

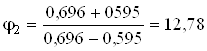

Далее определяем величину безразмерного коэффициента φ2 по следующей формуле:

(4.34)

(4.34)

Подставляя известные геометрические параметры корпуса мембранного фильтра, получим:

.

.

Окончательно податливость фланца, в соответствии с формулой (4.29), определится:

.

.

Усилие, возникающее от температурных деформаций, в соответствии с формулой (4.24), определится:

Н.

Н.

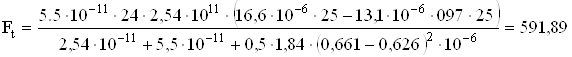

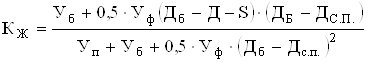

Находим коэффициент жесткости фланцевого соединения при условии, что стыкуемые фланцы одинаковой конструкции, используя следующую формулу:

, (4.35)

, (4.35)

Подставляя известные параметры, окончательно получим:

![]() .

.

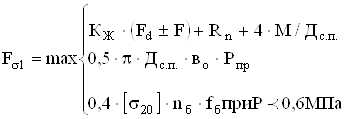

Болтовая нагрузка в условиях монтажа до подачи в аппарат сжатого диоксида углерода определится по следующей зависимости:

, (4.36)

, (4.36)

где F – внешняя осевая растягивающая или сжимающая сила, Н;

М – внешний изгибающий момент, Н . м;

[s]20 – допускаемое напряжение для материала болта при 20 0С, Н /м2;

Рпр – максимальное давление обжатия прокладки, МПа;

fб – расчетная площадь поперечного сечения болта, м2.

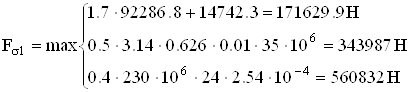

Подставляя данные в формулу (4.36) рассчитываем величину болтовой нагрузки Fs1:

Окончательно принимаем Fs1 = 560832 Н.

Болтовая нагрузка в рабочих условиях определится по формуле:

![]() , (4.37)

, (4.37)

После подстановки величин в формулу (4.37), получим:

![]() Н.

Н.

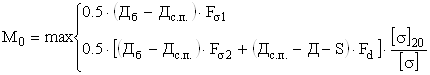

Определим приведенный изгибающий момент, используя формулу:

, (4.38)

, (4.38)

После подстановки известных величин окончательно получим:

Мо = 0,5 . (0,661 – 0,626) . 560832 = 9814,56 Н . м.

Мо = 0,5 . [ (0,661-0,626) . 501723 + (0,626-0,595-0,005) . 92286,8] . (230 . 10-6/230 . 10-6) = 9979,9 Н . м.

Окончательно принимаем максимальное значение изгибающего момента М = 9979,9 Н . м.

Проверяем условие прочности болтов по формуле:

, (4.39)

, (4.39)

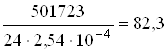

После подстановки величин Fs1 и Fs2 в формулу (4.39), получим:

МПа < [s] = 230 МПа;

МПа < [s] = 230 МПа;

МПа < [s] = 230 МПа.

МПа < [s] = 230 МПа.

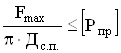

Проверяем условие прочности неметаллических прокладок по следующей зависимости:

, (4.40)

, (4.40)

где [Рпр] - допускаемое давление на прокладку, МПа;

Fmax – величина болтовой нагрузки, принимаемая максимальной из значений Fs1 и Fs2.

М < 130 МПа.

М < 130 МПа.

Максимальное окружное напряжение в кольце фланца определится по формуле:

![]() , (4.41)

, (4.41)

где Мо – максимальный приведенный изгибающий момент, Н . м.

![]() МПа.

МПа.

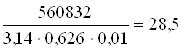

Напряжение во втулке от внутреннего давления определим по следующим формулам:

тангенциальное

, (4.42)

, (4.42)

меридиональное

, (4.43)

, (4.43)

Подставляя в формулы (4.42) и (4.43) известные величины, получим:

МПа;

МПа;

МПа.

МПа.

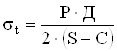

Проверяем условие прочности фланцевого соединения по следующей формуле:

![]() , (4.44)

, (4.44)

где [s]0 – допускаемое напряжение, принимаемое при количестве нагружений фланцевого соединения (сборка - разборка) не более 2 . 103 по формуле:

![]() , (4.45)

, (4.45)

Подставляя известные значения в формулу (4.45), получим:

[s]0 = 0,003 . 2 . 1011 = 600 . 106 Па.

Тогда с учетом этого условие прочности запишется:

![]()

161,2 МПа < 600 МПа.

Проверим условие герметичности фланцевого соединения по углу поворота фланца по следующей формуле:

![]() , (4.46)

, (4.46)

где [q] = 0,013 рад. – допускаемый угол поворота фланца.

После подстановки известных параметров, получим:

![]() рад.

рад.

Использовали для расчета величину hф = 35 мм, так как верхний фланец значительно ослаблен отверстиями под привод и ток.

Похожие работы

... маскировать с помощью красителей изменение цвета продукта, вызванное его порчей, нарушением технологических режимов или использованием недоброкачественного сырья. Итак, пищевые красители бывают натуральными (природными) и синтетическими (это органические соединения, в природе не встречающиеся, то есть искусственные). Однако и натуральные красители иногда подвергают химической модификации для ...

... тушеный с мясом» «Рагу овощное с мясом» Картофель сушеный 72,35 62,35 48,8 Жир 15,0 15,0 15,0 Мука пшеничная – – 5,0 Томатный порошок – – 5,0 Перец черный 0,05 0,05 0,1 Мясо сушеное – 10,0 10,0 5.3 Пищевые концентраты сладких блюд (десертов) Сухие кисели Сухие кисели представляют собой смесь сахара-песка, картофельного крахмала и плодового или ягодного ...

... ряда и сложных эфиров жирных кислот, смесь жирных кислот, их цинковых солей и оксиэтилированных продуктов 1,03–1,98 1.1.4 Способы формования и способы усовершенствования технологии производства сальников реактивной штанги По способу изготовления, комплектующие резиновые детали подразделяются на формовые и неформовые. Формовые называют изделия, вулканизацию которых проводят в замкнутых ...

... функций печени и почек. Антимикробное действие солей муравьиной кислоты формиатов зависит в значительной степени от величины рН. Согласно рекомендациям Объединенного комитета эксперток ФАО/ВОЗ по пищевым добавкам допустимое суточное потребление муравьиной кислоты и ее солей не должно превышать 0,5 мг на 1 кг массы тела. Уксусная кислота (Е 260) применяется в пищевой промышленности особенно при ...

0 комментариев