Навигация

Расчет тепловых сопротивлений

2.2.2 Расчет тепловых сопротивлений

Тепловые сопротивления для эквивалентной тепловой схемы рассчитываются по методике, приведенной в [2].

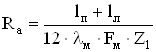

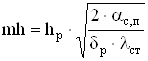

1) Сопротивление аксиальное меди статора (тепловое сопротивление между пазовой и лобовой частями обмотки)

, (2.20)

, (2.20)

где lп – длина паза, м;

lл – средняя длина одной лобовой части, м;

λм – коэффициент теплопроводности меди, Вт/(м∙0С);

Fм – площадь поперечного сечения меди в пазу, м2;

Z1 – число пазов статора.

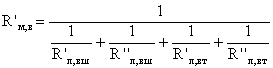

2) Тепловое сопротивление между медью статора и внутренним воздухом

, (2.21)

, (2.21)

где R'л,вш – тепловое сопротивление внешней (обращенной к станине) продуваемой лобовой части обмотки, 0С / Вт;

R''л,вш – тепловое сопротивление внешней (обращенной к станине) непродуваемой лобовой части обмотки, 0С / Вт;

R'л,вт – тепловое сопротивление внутренней (обращенной к станине) продуваемой лобовой части обмотки, 0С / Вт;

R''л,вт – тепловое сопротивление внутренней (обращенной к станине) непродуваемой лобовой части обмотки, 0С / Вт.

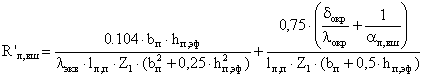

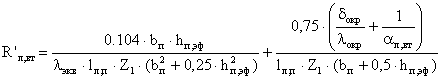

Тепловое сопротивление между внешней продуваемой лобовой частью обмотки и внутренним воздухом:

, (2.22)

, (2.22)

где bп – средняя ширина паза, м;

hп,эф – эффективная по меди высота паза, м;

lл,п – продуваемая длина лобовой части, м;

δокр – толщина окраски лобовых частей, м;

λокр – коэффициент теплопроводности окраски лобовых частей, Вт/(м∙0С);

Z1 – число пазов статора;

λэкв – эквивалентный коэффициент теплопроводности обмотки, Вт/(м∙0С);

αл,вш – коэффициент теплоотдачи внешней поверхности лобовых частей обмотки статора, Вт/(м2∙0С).

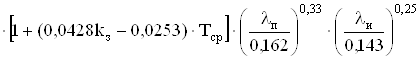

Эквивалентный коэффициент теплопроводности обмотки:

![]()

, (2.23)

, (2.23)

где kз – коэффициент заполнения паза;

dи – диаметр изолированного провода, мм;

kп – коэффициент пропитки обмотки;

Тср – средняя температура обмотки;

λп – коэффициент теплопроводности пропиточного состава;

λи – коэффициент теплопроводности изоляции проводов.

Коэффициент теплоотдачи внешней поверхности лобовых частей обмотки статора:

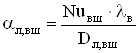

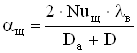

, (2.24)

, (2.24)

где λв – коэффициент теплопроводности воздуха, Вт/(м∙0С);

Dл,вш – внешний диаметр лобовой части, м;

Nuвш – число Нуссельта для внешней поверхности лобовых частей.

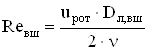

Число Нуссельта для внешней поверхности лобовых частей:

![]() , (2.25)

, (2.25)

где Reвш – число Рейнольдса для внешней поверхности лобовых частей.

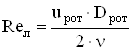

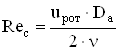

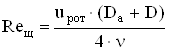

Число Рейнольдса для внешней поверхности лобовых частей:

, (2.26)

, (2.26)

где uрот – окружная скорость ротора, м/с;

ν – кинематическая вязкость воздуха, м2/с.

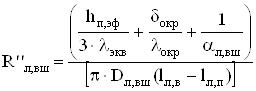

Тепловое сопротивление между внешней непродуваемой лобовой частью обмотки и внутренним воздухом:

, (2.27)

, (2.27)

где hп,эф – эффективная по меди высота паза, м;

lл,в-длина вылета лобовой части обмотки, м.

Тепловое сопротивление между внутренней продуваемой лобовой частью обмотки и внутренним воздухом:

, (2.28)

, (2.28)

где αл,вт – коэффициент теплоотдачи внутренней поверхности лобовых частей обмотки статора, Вт/(м2∙0С).

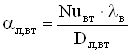

Коэффициент теплоотдачи внутренней поверхности лобовых частей обмотки статора:

, (2.29)

, (2.29)

где Nuвт – число Нуссельта для внутренней поверхности лобовых частей;

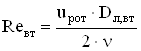

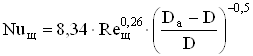

Число Нуссельта для внутренней поверхности лобовых частей:

![]() , (2.30)

, (2.30)

где Reвт – число Рейнольдса для внутренней поверхности лобовых частей.

Число Рейнольдса для внутренней поверхности лобовых частей:

, (2.31)

, (2.31)

где Dл,вт – внутренний диаметр лобовой части, м.

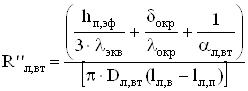

Тепловое сопротивление между внутренней непродуваемой лобовой частью обмотки и внутренним воздухом:

. (2.32)

. (2.32)

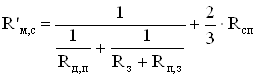

3) Тепловое сопротивление между медью статора и сердечником статора

, (2.33)

, (2.33)

где Rд,п – сопротивление отводу теплоты через дно паза, 0С / Вт;

Rз – термическое сопротивление зубца, 0С / Вт;

Rп,з – тепловое сопротивление между пазовой частью обмотки и зубцами, 0С / Вт;

Rсп – сопротивление учитывающее разное сопротивление спинки сердечника собственному и внешнему тепловым потокам, 0С / Вт.

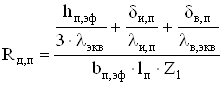

Сопротивление отводу теплоты через дно паза:

, (2.34)

, (2.34)

где δи,п – толщина пазовой изоляции, м;

λи,п – коэффициент теплопроводности пазовой изоляции, Вт/(м∙0С);

δв,п – толщина воздушных прослоек (равная половине допуска на укладку), м;

λв,экв – эквивалентный коэффициент теплопроводности воздушных прослоек в пазу, Вт/(м∙0С).

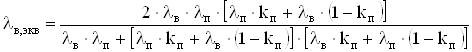

Эквивалентный коэффициент теплопроводности воздушных прослоек в пазу:

. (2.35)

. (2.35)

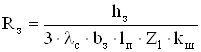

Термическое сопротивление зубца:

, (2.36)

, (2.36)

где hз – высота зубца, м;

λс – коэффициент теплопроводности стали пакета статора, Вт/(м∙0С);

bз – средняя ширина зубца, м;

kш – коэффициент шихтовки (коэффициент заполнения пакета сталью).

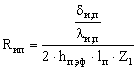

Тепловое сопротивление между пазовой частью обмотки и зубцами:

![]() , (2.37)

, (2.37)

где Rвн – внутреннее сопротивление обмотки, 0С / Вт;

Rип – сопротивление пазовой изоляции, 0С / Вт;

Rвп – сопротивление воздушных прослоек, 0С / Вт.

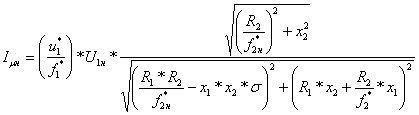

Внутреннее сопротивление обмотки:

![]() . (2.38)

. (2.38)

Тепловое сопротивление пазовой изоляции:

. (2.39)

. (2.39)

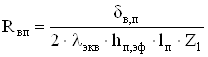

Тепловое сопротивление воздушных прослоек:

. (2.40)

. (2.40)

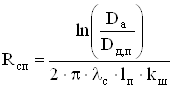

Тепловое сопротивление спинки сердечника:

, (2.41)

, (2.41)

где Da – внешний диаметр сердечника статора, м;

Dд,п – диаметр окружности касательной к дну пазов, м.

4) Тепловое сопротивление между ротором и внутренним воздухом

![]() , (2.42)

, (2.42)

где Rрот.а – аксиальное сопротивление отводу теплоты от ротора, 0С / Вт;

Rрот.α – конвективное сопротивление отводу теплоты от ротора, 0С / Вт.

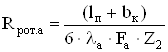

Аксиальное сопротивление отводу теплоты от ротора:

, (2.43)

, (2.43)

где λа – коэффициент теплопроводности алюминия клетки, Вт/(м∙0С);

Fa – площадь поперечного сечения паза ротора, м2;

Z2 – число пазов ротора.

Конвективное сопротивление отводу теплоты от ротора:

![]() , (2.44)

, (2.44)

где αл.рот – коэффициент теплоотдачи лопаток ротора, Вт/(м2∙0С);

bл – ширина лопатки ротора, м;

ал – высота лопатки ротора, м;

nл – количество лопаток ротора;

ηл – коэффициент качества лопатки ротора, рассматриваемой как ребро;

ак – высота короткозамыкающего кольца, м;

Dрот – диаметр ротора, м.

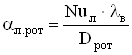

Коэффициент теплоотдачи лопаток ротора:

, (2.45)

, (2.45)

где Nuл – число Нуссельта для лопаток ротора.

Число Нуссельта для лопаток ротора:

![]() , (2.46)

, (2.46)

где Reл – число Рейнольдса для лопаток ротора.

Число Рейнольдса для лопаток ротора:

. (2.47)

. (2.47)

5) Тепловое сопротивление между ротором и статором

![]() , (2.48)

, (2.48)

где Rδ – тепловое сопротивление воздушного зазора, 0С / Вт;

Rз – термическое сопротивление зубца (2.36), 0С / Вт.

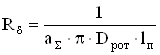

Тепловое сопротивление воздушного зазора:

, (2.49)

, (2.49)

где аΣ – коэффициент теплоотдачи от ротора к внутреннему воздуху, Вт/(м2∙0С).

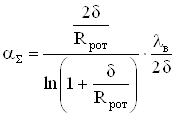

Коэффициент теплоотдачи от ротора к внутреннему воздуху:

, (2.50)

, (2.50)

где δ – зазор между ротором и статором, м;

Rрот=Dрот/2 – радиус ротора, м.

6) Сопротивление между сердечником статора и корпусом

![]() , (2.51)

, (2.51)

где RΔc – тепловое сопротивление стыка сердечник станина, 0С / Вт;

Rсп – тепловое сопротивление спинки сердечника (2.41), 0С / Вт.

Тепловое сопротивление стыка сердечник станина:

, (2.52)

, (2.52)

где δусл – условный зазор в стыке сердечник станина, м.

Для двигателей серии 4А величина условного зазора приблизительно равна:

δусл≈(20∙Da+26) ∙10-6. (2.53)

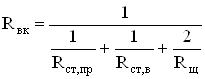

7) Тепловое сопротивление между внутренним воздухом и корпусом

, (2.54)

, (2.54)

где Rст,пр – тепловое сопротивление между внутренней поверхностью станины со стороны привода и внутренним воздухом, 0С / Вт;

Rст,в-тепловое сопротивление между внутренней поверхностью станины со стороны вентилятора и внутренним воздухом, 0С / Вт;

Rщ – тепловое сопротивление между внутренней поверхностью подшипникового щита и внутренним воздухом, 0С / Вт.

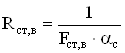

Тепловое сопротивление между внутренней поверхностью станины со стороны привода и внутренним воздухом:

, (2.55)

, (2.55)

где Fст,пр – площадь внутренней поверхности свеса станины со стороны привода, м2;

αс – коэффициент теплоотдачи внутренней поверхности свесов станины, Вт/(м2∙0С).

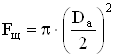

Площадь внутренней поверхности свеса со стороны привода:

![]() , (2.56)

, (2.56)

где lсв,пр – длина свеса станины со стороны привода, м.

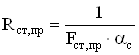

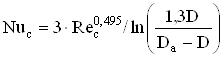

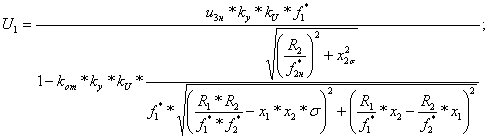

Коэффициент теплоотдачи внутренней поверхности свесов станины:

, (2.57)

, (2.57)

где Nuc – число Нуссельта для внутренней поверхности свесов станины.

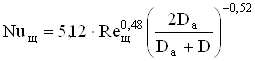

Число Нуссельта для внутренней поверхности свесов станины зависит от высоты оси вращения и от наличия диффузора в полости лобовых частей.

Для высоты оси вращения h<160 мм:

, (2.58)

, (2.58)

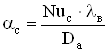

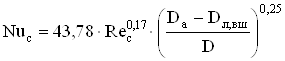

для высоты оси вращения h=160–250 мм:

без диффузора- ![]() ; (2.59)

; (2.59)

с диффузором-  , (2.60)

, (2.60)

где Rec – число Рейнольдса для внутренней поверхности свесов станины;

D – внутренний диаметр сердечника статора, м.

Число Рейнольдса для внутренней поверхности свесов станины:

. (2.61)

. (2.61)

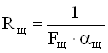

Тепловое сопротивление между внутренней поверхностью станины со стороны вентилятора и внутренним воздухом:

, (2.62)

, (2.62)

где Fст,в- площадь внутренней поверхности свеса со стороны вентилятора, м2;

αс – коэффициент теплоотдачи внутренней поверхности свесов станины, Вт/(м2∙0С).

Площадь внутренней поверхности свеса со стороны вентилятора:

![]() , (2.63)

, (2.63)

где lсв,в- длина свеса станины со стороны вентилятора, м.

Тепловое сопротивление между внутренней поверхностью подшипникового щита и внутренним воздухом:

, (2.64)

, (2.64)

где Fщ – площадь внутренней поверхности подшипникового щита, м2;

αщ – коэффициент теплоотдачи внутренней поверхности подшипникового щита, Вт/(м2∙0С).

Площадь внутренней поверхности подшипникового щита:

. (2.65)

. (2.65)

Коэффициент теплоотдачи внутренней поверхности подшипникового щита:

, (2.66)

, (2.66)

где Nuщ – число Нуссельта для внутренней поверхности подшипникового щита.

Число Нуссельта для внутренней поверхности подшипникового щита зависит от высоты оси вращения и от наличия диффузора в полости лобовых частей.

Для высоты оси вращения h<160 мм:

, (2.67)

, (2.67)

для высоты оси вращения h=160–250 мм:

без диффузора-  ; (2.68)

; (2.68)

с диффузором-  , (2.69)

, (2.69)

где Reщ – число Рейнольдса для внутренней поверхности свесов станины;

δд,щ – зазор между диффузором и щитом в месте крепления, м.

Число Рейнольдса для внутренней поверхности подшипниковых щитов:

. (2.70)

. (2.70)

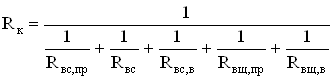

8) Тепловое сопротивление между внешним воздухом и корпусом

, (2.71)

, (2.71)

где Rвс,пр – тепловое сопротивление между наружной поверхностью свисающей части станины со стороны привода и внешним воздухом, 0С / Вт;

Rвс – тепловое сопротивление между наружной поверхностью станины над пакетом и внешним воздухом, 0С / Вт;

Rвс,в- тепловое сопротивление между наружной поверхностью свисающей части станины со стороны вентилятора и внешним воздухом, 0С / Вт;

Rвщ,пр – тепловое сопротивление между наружной поверхностью подшипникового щита со стороны привода и внешним воздухом, 0С / Вт;

Rвщ,в- тепловое сопротивление между наружной поверхностью подшипникового щита со стороны вентилятора и внешним воздухом, 0С / Вт.

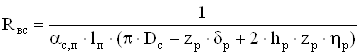

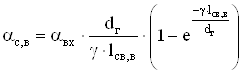

Тепловое сопротивление между наружной поверхностью станины над пакетом и внешним воздухом:

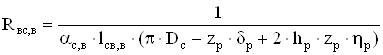

, (2.72)

, (2.72)

где αс,п – коэффициент теплоотдачи наружной поверхности станины над пакетом, Вт/(м2∙0С);

Dc – диаметр станины у основания ребер, м;

zp – количество ребер станины;

δр – толщина ребра станины, м;

hр – высота ребра станины, м;

ηр – коэффициент качества ребра станины.

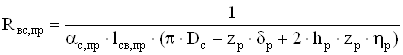

Тепловое сопротивление между наружной поверхностью свисающей части станины со стороны привода и внешним воздухом:

, (2.73)

, (2.73)

где αс,пр – коэффициент теплоотдачи наружной поверхности станины со стороны привода, Вт/(м2∙0С).

Тепловое сопротивление между наружной поверхностью свисающей части станины со стороны вентилятора и внешним воздухом:

, (2.74)

, (2.74)

где αс,в- коэффициент теплоотдачи наружной поверхности станины со стороны вентилятора, Вт/(м2∙0С).

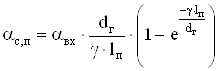

Коэффициент теплоотдачи наружной поверхности станины над пакетом:

, (2.75)

, (2.75)

где αвх – коэффициент теплоотдачи на входе в межреберные каналы станины, Вт/(м2∙0С);

dг – гидравлический диаметр межреберного канала, м;

γ – коэффициент уменьшения теплоотдачи по длине станины.

Коэффициент теплоотдачи наружной поверхности станины со стороны привода:

. (2.76)

. (2.76)

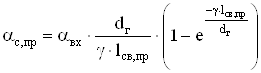

Коэффициент теплоотдачи наружной поверхности станины со стороны вентилятора:

. (2.77)

. (2.77)

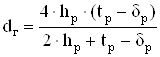

Гидравлический диаметр межреберного канала:

, (2.78)

, (2.78)

где tр – шаг ребер станины, м.

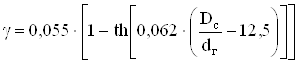

Коэффициент уменьшения теплоотдачи по длине станины:

. (2.79)

. (2.79)

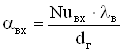

Коэффициент теплоотдачи на входе в межреберные каналы станины:

, (2.80)

, (2.80)

где Nuвх – число Нуссельта для межреберных каналов.

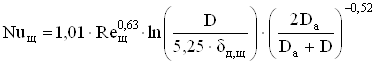

Число Нуссельта для межреберных каналов:

![]() , (2.81)

, (2.81)

где Reэф – число Рейнольдса для межреберных каналов.

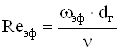

Число Рейнольдса для межреберных каналов:

, (2.82)

, (2.82)

где ωэф – эффективная скорость на входе в межреберные каналы, м/с.

Эффективная скорость на входе в межреберные каналы:

![]() , (2.83)

, (2.83)

где ωвх≈0,45∙uвент – расходная скорость на входе в каналы, м/с;

uвент – окружная скорость вентилятора, м/с.

Коэффициент качества ребра станины:

![]() , (2.84)

, (2.84)

, (2.85)

, (2.85)

где λст – коэффициент теплопроводности материала станины, Вт/(м∙0С).

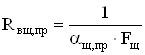

Тепловое сопротивление между наружной поверхностью подшипникового щита со стороны привода и внешним воздухом:

, (2.86)

, (2.86)

где αщ,пр – коэффициент теплоотдачи внешней поверхности подшипникового щита со стороны привода, Вт/(м2∙0С).

Коэффициент теплоотдачи внешней поверхности подшипникового щита со стороны привода:

![]() . (2.87)

. (2.87)

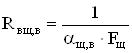

Тепловое сопротивление между наружной поверхностью подшипникового щита со стороны вентилятора и внешним воздухом:

, (2.88)

, (2.88)

где αщ,в- коэффициент теплоотдачи внешней поверхности подшипникового щита со стороны вентилятора, Вт/(м2∙0С).

Коэффициент теплоотдачи внешней поверхности подшипникового щита со стороны вентилятора зависит от высоты оси вращения.

Для высоты оси вращения h<160 мм:

![]() , (2.89)

, (2.89)

для высоты оси вращения h>160 мм:

![]() . (2.90)

. (2.90)

Как видно, для определения тепловых сопротивлений требуется знать большое количество конструктивных параметров. Ниже приводятся полный перечень необходимых для расчета сопротивлений данных:

Паспортные данные

1. Синхронная частота вращения n1, об/мин;

2. Количество пар полюсов p.

Параметры станины

1. Высота оси вращения h, мм;

2. Диаметр станины у основания ребер Dc, м;

3. Длина свисающей части станины со стороны привода lсв.пр, м;

4. Длина свисающей части станины со стороны вентилятора lсв.в, м;

5. Зазор между диффузором и подшипниковым щитом в месте крепления δд.щ, м;

6. Количество ребер станины zp;

7. Высота ребра станины hp, м;

8. Толщина ребра станины δр, м.

Параметры вентилятора

1. Внешний диаметр вентилятора Dвент, м.

Параметры статора

1. Внешний диаметр сердечника Da, м;

Похожие работы

... b = a(t2) + g(t2) = w0× t + g 2. ТЕХНИЧЕСКОЕ ЗАДАНИЕ 2.1 Наименование и область применения Разрабатываемое устройство называется: автоматическая система управления асинхронным двигателем. Область применения разрабатываемого устройства не ограничивается горнодобывающей промышленностью и может использоваться на любых предприятиях для управления машинами с асинхронным приводом. 2.2 Основание для ...

... . Целью дипломного проекта является разработка и исследование автоматической системы регулирования (АСР) асинхронного высоковольтного электропривода на базе автономного инвертора тока с трехфазным однообмоточным двигателем с детальной разработкой программы высокого уровня при различных законах управления. В ходе конкретизации из поставленной цели выделены следующие задачи. Провести анализ ...

... о выборе лучшего варианта привода принимается на основе сопоставления приведенных затрат на одинаковый объем выпускаемой продукции. В данном проекте необходимо обеспечить регулирование продолжительности времени выпечки с коррекцией по температуре во второй зоне пекарной камеры. При этом необходимо учитывать, что производительность печи при замене системы привода меняться не должна, а также ...

за счет снижения газоудерживающей способности теста. Процесс уплотнения поверхностного слоя тестовой заготовки приводит к ускоренному повышению температуры тестовой заготовки, т.е. кривая скорости изменения температуры поверхностного слоя начинает расти. Рост кривой продолжается до точки “г”, после прохождения которой начинается процесс интенсивного газовыделения, связанного с резким снижением ...

0 комментариев