Навигация

Схема автоматического регулирования продолжительности выпечки с коррекцией по температуре во второй зоне пекарной камеры

СОДЕРЖАНИЕ

1. Технологическая часть

1.1 Анализ работы технологического процесса и описание производственной установки

1.2 Анализ работы оператора

1.3 Определение передаточного числа редуктора и расчет участков длин лент конвейера

1.4 Расчетная схема механической части электропривода

2. Выбор системы электропривода и автоматизации

2.1 Расчет нагрузок механизма установки и построение нагрузочной диаграммы

2.1.1 Расчет нагрузок механизма и предварительный выбор редуктора

2.1.2 Расчет нагрузок механизма на холостом ходу

2.1.3 Построение нагрузочной диаграммы механизма

2.2 Предварительный расчет мощности двигателя

2.3 Требования к автоматизированному электроприводу

2.4 Патентно-информационный поиск по объекту проектирования

2.5 Предварительный выбор двигателя, способа управления и комплектного преобразователя

2.5.1 Выбор способа управления и двигателя

2.5.2 Выбор комплектного преобразователя

3. Технико-экономическое обоснование рациональной системы электропривода

4. Расчет электромеханических процессов в электроприводе

4.1 Построение нагрузочной диаграммы с учетом регулирования координат электропривода

4.2 Проверка выбранного электропривода по перегрузочной способности и нагреву

5. Расчет и проектирование силовой схемы автоматизированного электропривода

5.1 Выбор сглаживающего дросселя

5.2 Выбор силовых диодов

5.3 Выбор конденсаторов силового фильтра

5.4 Выбор силовых транзисторов

5.5 Выбор конденсаторов входного фильтра

5.6 Выбор тормозного резистора

6. Проектирование системы автоматического управления

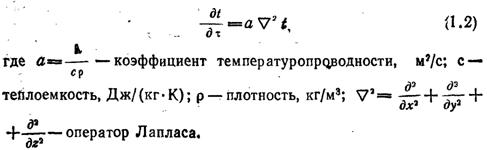

6.1 Математическое описание объекта управления

6.1.1Математическое описание асинхронного электродвигателя из уравнений обобщенной машины

6.1.2 Математическое описание асинхронного электродвигателя в установившихся режимах

6.1.3 Составление структурной схемы частотно-регулируемого асинхронного двигателя

6.2 Расчет основных параметров для функциональной схемы САУ

6.2.1 Определение потерь мощности в электродвигателе

6.2.2 Расчет параметров схемы замещения

6.3 Синтез регулятора момента

6.4 Построение статических характеристик электропривода

6.5 Проверка электродвигателя по нагреву при работе на нижней скорости.

7. Анализ динамических характеристик технологической установки

7.1 Моделирование динамики технологической установки

7.2 Определение показателей переходных процессов

8. Выбор и проектирование систем автоматизации производственной установки

8.1 Формализация условий работы установки

8.2 Разработка алгоритма управления

8.3 Разработка алгоритма управления

8.4 Выбор аппаратов.

8.4.1 Выбор программируемого контроллера и составление программы

8.4.2Выбор аппаратов

9. Конструктивноя разработка пульта управления

10. Проектирование схемы электроснабжения и защиты установки

10.1 Выбор аппаратов и кабелей

10.2 Проектирование защит

11. Наладка и диагностика электропривода и системы автоматизации установки

11.1 Наладка и диагностика электропривода

11.2 Наладка системы автоматизации

12. Охрана труда

12.1 Правила эксплуатации хлебопекарной печи

12.2 Техника безопасности и охрана труда

12.3 Расчет зануления

13. Технико-экономические показатели

13.1 Общие сведения

13.2 Расчет начальных затрат

13.3 Определение эксплуатационных затрат

13.4 Анализ полученных технико-экономических показателей

ВВЕДЕНИЕ

Употребление человеком в пищу зерна хлебовых злаков и продуктов его переработки имеет свою историю, исчисляемую тысячелетиями.

В дореволюционной Беларуси промышленное производство осуществлялось в основном в мелких кустарных механизированных пекарнях. В первые годы после революции была произведена национализация хлебопекарных предприятий и производство хлеба было сосредоточено в более крупных и относительно лучших пекарнях. Современное хлебопекарное производство в Беларуси сосредоточено в основном на крупных хлебозаводах. На этих предприятиях произведена полная механизация и автоматизации всех основных производственных операций, из которых слагается процесс приготовления хлеба.

Самой сложной и ответственной операцией приготовления хлеба является выпечка. Выпечка – это процесс прогрева расстоявшихся тестовых заготовок, приводящий к их превращению из состояния теста в состояние хлеба. Для выпечки хлеба и хлебных изделий обычно применяются печи, в которых тепло выпекаемому тесту-хлебу передается термоизлучением и конвенцией при температуре теплоотдающих поверхностей 300 – 400 ˚С и среды пекарной камеры 200 – 250 ˚С. Самым оптимальным вариантом автоматизации процесса выпечки является автоматическое регулирование влажности в зоне пароувлажнения печи, температур корки и мякиша выпекаемой продукции. Однако создание такой системы регулирования затруднительно из-за несовершенства приборов измерения влажности и температуры мякиша. Поэтому применяют косвенные схемы регулирования.

В данном дипломном проекте необходимо разработать одну из таких схем. Необходимо спроектировать схему автоматического регулирования продолжительности выпечки с коррекцией по температуре во второй зоне пекарной камеры, где происходит выпечка мякиша. Применение такой схемы автоматизации должно привести к улучшению качества выпеаемой продукции и уменьшению брака.

1.ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Похожие работы

... работник, и автоматизированные, где контроль за безопасной работой и режимом тепловой обработки обеспечивает сам тепловой аппарат при помощи приборов автоматики. На предприятиях общественного питания тепловое оборудование может использоваться как несекционное или секционное, модулированное. Несекционное оборудование, это оборудование, которое различно по габаритам, конструктивному исполнению и ...

0 комментариев