Навигация

Экономический расчет

5. Экономический расчет

Затраты на разработку и реализацию лабораторной работы определяются по формуле:

![]() , (5.1)

, (5.1)

где Сосн,зп – основная заработная плата персонала, руб.;

Сдоп,зп – дополнительная заработная плата персонала, руб.;

Сн,з – налоги на заработную плату, руб.;

Спо – затраты на приобретение программного обеспечения, руб.;

Свт – затраты на содержание и эксплуатацию вычислительной техники, руб.;

Сн – накладные расходы, руб.

Основная заработная плата рассчитывается как:

![]() , (5.2)

, (5.2)

где Тразраб – время необходимое для разработки лабораторной работы, ч;

З – основная заработная плата персонала за один час, руб./ч.

Для разработки лабораторной работы необходимо Тразраб=150 ч. Исполнителем является инженер-программист. Оклад инженера-программиста третьей категории составляет 800 руб. в месяц. При условии, что продолжительность рабочего дня равна 8 ч, а в месяце 22 рабочих дня, основная заработная плата за 1 ч составит:

![]() руб./ч.

руб./ч.

Основная заработная плата инженера-программиста за весь период разработки в соответствии с выражением (5.2) составит:

![]() руб.

руб.

Дополнительная заработная плата рассчитывается в процентах от основной заработной платы и составляет 12%. Дополнительная заработная плата инженера-программиста за весь период разработки составит:

![]() руб.

руб.

Налоги на заработную плату берутся в размере 36,6% от суммы основной и дополнительной заработной платы. Налоги на заработную плату за весь период разработки и реализации лабораторной работы составят:

![]() руб.

руб.

Затраты на приобретение программного обеспечения берутся как стоимость программного обеспечения. Стоимость полного пакета MatLab 6.1, в которой реализуется лабораторная работа, 52500 руб. Следовательно затраты на приобретение программного обеспечения составят:

Спо=52500 руб.

Затраты на содержание и эксплуатацию вычислительного комплекса определяются следующим образом:

![]() , (5.3)

, (5.3)

где см-ч – стоимость машино-часа, руб./ч.

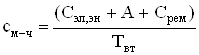

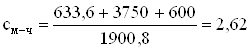

Стоимость машино-часа:

, (5.4)

, (5.4)

где Сэл,эн – стоимость потребляемой в год электроэнергии, руб.;

А – амортизация в год, руб.;

Срем – затраты на ремонт в год, руб.;

Твт – действительный фонд времени работы вычислительной техники, ч.

Стоимость потребляемой в год электроэнергии:

![]() , (5.5)

, (5.5)

где р – мощность, потребляемая из сети одной ЭВМ, кВт;

Тном – номинальный фонд времени работы ЭВМ в год, ч;

сэ – стоимость 1 кВт/ч электрической энергии, руб./(кВт∙ч).

Мощность, потребляемая из сети одной ЭВМ, р=0,25 кВт. Стоимость 1 кВт∙ч электрической энергии сэ=1,2 руб./(кВт∙ч). При условии, что продолжительность рабочего дня равна 8 ч, а в месяце 22 рабочих дня, номинальный фонд времени работы ЭВМ равен:

Tном=8∙22∙12=2112 ч.

За год отчисления на электрическую энергию составят:

![]() руб.

руб.

Амортизация вычислительной техники считается как 25% от ее балансовой стоимости. Стоимость ЭВМ, необходимой для работы – 15000 руб. Амортизация вычислительной техники за год составит:

![]() руб.

руб.

Затраты на ремонт в год считаются как 4% от стоимости ЭВМ и составляют:

![]() руб.

руб.

Действительный фонд времени работы ЭВМ в год рассчитывается как:

![]() , (5.6)

, (5.6)

где Тном – номинальный годовой фонд времени работы ЭВМ, ч;

Тпроф – годовые затраты времени на профилактические работы (принимаются 10% от Тном), ч.

Действительный фонд времени работы ЭВМ по выражению (5.6):

![]() ч.

ч.

Стоимость машино-часа по выражению (12.4):

руб./ч.

руб./ч.

Затраты на содержание и эксплуатацию ЭВМ по выражению (5.3):

![]() руб.

руб.

Накладные расходы рассчитываются как 30% от основной заработной платы и составляют:

![]() руб.

руб.

Смета затрат на разработку и реализацию лабораторной работы приведена в таблице 5.1.

Таблица 5.1 – Смета затрат на разработку и реализацию лабораторной работы

| № п/п | Наименование статьи расхода | Цена за единицу, руб. | Кол-во | Стоимость, руб. |

| 1 | Основная заработная плата персонала. | – | – | 681 |

| 2 | Дополнительная заработная плата персонала. | – | 12% | 81,72 |

| 3 | Налоги на заработную плату | – | 36,6% | 279,16 |

| 4 | Программное обеспечение. | 52500 | 1 | 52500 |

| 5 | Содержание и эксплуатация вычислительной техники. | 393 | 1 | 393 |

| 6 | Накладные расходы. | – | 30% | 204,3 |

| ИТОГО: | 54139,18 | |||

Заключение

В процессе дипломирования была решена задача определения параметров тепловой модели асинхронного двигателя. В основе последней лежит представление двигателя двумя коаксиальными цилиндрами. Внешний цилиндр представляет сталь сердечника статора, внутренний – медь обмоток статора. Процессы нагрева и охлаждения в двигателе в этом случае описываются системой дифференциальных уравнений второго порядка. Коэффициенты теплоотдачи входящие в эту систему были определены путем преобразования эквивалентной тепловой схемы асинхронного двигателя закрытого исполнения, содержащей шесть узлов, в схему с двумя узлами. Преобразование тепловой схемы выполнялось для стационарного режима, так как коэффициенты теплоотдачи в переходном и стационарном режимах одинаковы.

Полученные результаты используются в компьютерной лабораторной работе «Моделирование нагрева асинхронного двигателя в различных режимах работы». Лабораторная работа выполнена в программной среде MatLab 6.1, и в ее приложении Simulink 4. Данная работа позволяет моделировать процессы нагрева и охлаждения асинхронного двигателя практически в любых режимах его работы. Изначально для моделирования предлагаются три основных режима работы асинхронного двигателя – S1, S2, S3, но так же имеется возможность задания произвольного режима работы средствами приложения Simulink.

Список использованных источников

1. Алекссев А.Е. Конструкция электрических машин. – М.: ГЭИ, 1949. – 562 с.

2. Борисенко А.И., Костиков А.И., Яковлев А.И. Охлаждение промышленных электрических машин. – М.: Энергоатомиздат, 1983. – 296 с.

3. Исаченко В.П., Осипова В.А., Сукомел А.С. Теплопередача. – М.: Энергоатомиздат, 1981. – 346 с.

4. Сипайлов Г.А., Санников Д.И., Жадан В.А. Тепловые, гидравлические и аэродинамические расчеты в электрических машинах. – М.: Высш. шк., 1989. – 239 с.

5. Филиппов И.Ф. Теплообмен в электрических машинах. – Л.: Энергоатомиздат, 1986. – 256 с.

6. Ковалев В.З. Моделирование электротехнических комплексов и систем как совокупности взаимодействующих подсистем различной физической природы: Дисс. д-ра техн. наук: 05.09.03/ОмГТУ. – Омск, 2000. – 338 с.

7. Ключев В.И. Теория электропривода. – М.: Энергоатомиздат, 1985. – 560 с.

8. Михайлов О.П. Автоматизированный электропривод станков и промышленных роботов. – М.: Машиностроение, 1990. – 238 с.

9. Беспалов В.Я., Мощинский Ю.А., Цуканов В.И. Упрощенная математическая модель нестационарного нагрева и охлаждения обмотки статора асинхронного двигателя. // Электричество. – 2003. – №4. – С. 20–26.

10. Герман-Галкин С.Г. Компьютерное моделирование полупроводниковых систем в MatLab 6.0. – СПб.: Корона принт, 2001. – 320 с.

11. Синчук О.Н., Чумак В.В., Михайлов С.Л. Тепловая модель кранового АД для диагностирования и настройки цифровой защиты от перегрузок. // Электротехника. – 2003. – №3. – С. 61–65.

12. Бугаев Г.А., Леонтьев А.Н., Ерохин Е.Ю., Павлова Д.А. Математические модели нагрева и охлаждения асинхронных двигателей для микропроцессорного реле тепловой защиты. // Электротехника. – 2001. – №2. – С. 31–36.

13. Гольдберг О.Д., Гурин Я.С., Свириденко И.С. Проектирование электрических машин. – М.: Высш. шк., 1984. – 431 с.

14. Копылов И.П. Электрические машины. – М.: Высш. шк., 2000. – 607 с.

15. Домбровский В.В., Зайчик В.М. Асинхронные машины: Теория, расчет, элементы проектирования. – Л.: Энергоатомиздат, 1990. – 368 с.

16. Дьяконов В.П. MatLab 6/6.1/6.5+Simulink 4/5. Основы применения. Полное руководство пользователя. – М.: СОЛОН-Пресс, 2002. – 768 с.

17. Асинхронные двигатели серии 4А: Справочник/А.Э. Кравчик и др. – М.: Энергоатомиздат, 1982. – 504 с.

Приложение А

Текст m-файла, рассчитывающего параметры тепловой модели

%–1. Исходные данные–%

% Основные параметры

P2=11000;%Номинальная мощность на валу двигателя

KPD=[eps 0.8 0.87 0.88 0.88 0.87];%Коэффициент полезного действия

cosf=[eps 0.65 0.82 0.87 0.9 0.9];%Коэффициент мощности

U1_lin=380;%Номинальное линейное напряжение

n1=3000;%Синхронная частота вращения

m=3;%Количество фаз статора

h=132;%Высота оси вращения, мм

p=1;%Число пар полюсов

% Параметры станины

Dc=0.245;%Диаметр станины у основания ребер

l_svp=0.15;%Длина свисающей части станины со стороны привода

l_svv=0.15;% Длина свисающей части станины со стороны вентилятора

d_dsh=0;%Зазор между диффузором и щитом в месте крепления

Z_rs=12;%Количество ребер станины

h_rs=23*10^(-3);%Высота ребра станины

d_rs=0.002;%Толщина ребра станины

% Параметры вентилятора

D_v=0.214;%Внешний диаметр вентилятора

% Параметры статора

Da=0.225;%Внешний диаметр сердечника

D=0.13;%Внутренний диаметр сердечника

l_p=0.13;%Длина паза

Z1=24;%Число пазов статора

kc=0.97;%Коэффициент шихтовки

%Параметры паза статора

b1=0.0134;%Ширина паза статора у основания

b2=0.0102;%Ширина паза статора в вершине

h_p=0.0165;%Высота паза

k_zp=0.75;% Коэффициент заполнения паза

h_sh=0.0009;%Высота шлица

b_sh=0.004;%Ширина шлица

b_z=0.00656;%Ширина зубца

h_z=0.0165;%Высота зубца

%Параметры ротора

D_rot=0.129;%Внешний диаметр ротора

Z2=19;%Число пазов ротора

b_k=0.025;%Ширина короткозамыкающего кольца

a_k=0.023;%Высота короткозамыкающего кольца

b_l=0.041;%Ширина лопатки ротора

a_l=0.022;%Высота лопатки ротора

n_l=12;%Количество лопаток ротора

KPD_lr=0.6;%Коэффициент качества лопатки, рассматриваемой как ребро

d=0.6*10^(-3);%Толщина воздушного зазора между ротором и статором

%Параметры паза ротора

b1_rot=10.8*10^(-3);%Ширина паза ротора в вершине

b2_rot=7.1*10^(-3);%Ширина паза ротора у основания

h_p_rot=20.2*10^(-3);%Высота паза ротора

% Параметры обмотки статора

w_1=84;%Число витков в фазе обмотки

a=1;%Число параллельных ветвей в фазе обмотки статора

n=3;%Число элементарных проводников в эффективном

l_sr=0.772;%Средняя длина витка обмотки статора

l_lob=0.256;%Развернутая длина лобовой части с одной стороны

l_lobv=0.07;%Длина вылета лобовой части

d_i=1.28;%Диаметр изолированного элементарного проводника обмотки

k_p=0.9;%Коэффициент пропитки обмотки статора

k_obm=0.958;%Обмоточный коэффициент обмотки статора

d_okr=0;%Толщина окраски обмотки в лобовой части

T_sr=100;%Средняя температура обмотки, град

% Параметры изоляции

d_ip=0.25*10^(-3);%Толщина пазовой изоляции

% Коэффициенты, характеризующие физические свойства материалов

v=15.8*10^(-6);%Кинематическая вязкость воздуха

lam_v=0.03;%Коэффициент теплопроводности воздуха

lam_m=384;%Коэффициент теплопроводности меди

lam_a=189;%Коэффициент теплопроводности алюминия клетки

lam_st=47;% Коэффициент теплопроводности материала станины

lam_s=34;% Коэффициент теплопроводности стали пакета статора

lam_p=0.28;% Коэффициент теплопроводности пропиточного состава

lam_i=0.26;% Коэффициент теплопроводности изоляции проводов

lam_okr=0.2;%Коэффициент теплопроводности окраски обмотки в лобовой части

lam_p_iz=0.41;% Коэффициент теплопроводности пазовой изоляции

gamma_m=8.89*(10^3);%Плотность меди обмотки статора

gamma_st=7.65*(10^3);%Плотность стали пакета статора

c_m=386;%Удельная теплоемкость меди обмотки статора

c_st=500;%Удельная теплоемкость стали пакета статора

r_m=(1/57)*(10^(-6));%Удельное сопротивление меди обмотки статора

r_al=(1/22)*(10^(-6));%Удельное сопротивление алюминия клетки ротора

%–2. Промежуточные вычисления–%

%Окружная скорость ротора

u=(pi*n1*D_rot)/60;

% Окружная скорость вентилятора

u_vent=(pi*n1*D_v)/60;

%Эффективная (по меди) ширина паза

b_p_ef=((b1+b2)/2) – 2*d_ip;

%Эффективная (по меди) высота паза

h_p_ef=h_p-2*d_ip-h_sh – ((b2-b_sh)/2);

%Средняя ширина паза

b_p=(b1+b2)/2;

%Внутренний диаметр лобовой части

D_l_vt=D+h_sh+d_ip+(b2-b_sh)/2;

%Внешний диаметр лобовой части

D_l_vsh=D_l_vt+1.4*h_p_ef;

%Диаметр окружности касательной к дну пазов

D_dp=D+2*h_p;

%Эквивалентный коэффициент теплопроводности обмотки

lam_ekv=exp (-4*k_zp)*(4.65*(k_zp^1.5) – 0.7053)*(1+0.81*(d_i^2)-…

0.32*d_i*(1–9.2*k_p+5.2*(k_p^2)))*…

(1+(0.0428*k_zp0.0253)*T_sr)*((lam_p/0.162)^0.33)*((lam_i/0.143)^0.25);

%Эквивалентный коэффициент теплопроводности воздушных прослоек в пазу

lam_v_ekv=2*lam_v*lam_p*(lam_p*k_p+lam_v*(1 – k_p))/(lam_v*lam_p+…

(lam_p*k_p+lam_v*(1-k_p))*(lam_v*k_p+lam_p*(1-k_p)));

%Термическое сопротивление зубца

R_z=h_z/(3*lam_s*b_z*l_p*Z1*kc);

%Площадь меди в пазу статора

F_m=(3*a*w_1*pi*(d_i^2)/(2*Z1))*10^(-6);

%Площадь алюминия в пазу ротора

F_a=(pi/8)*((b1_rot^2)+(b2_rot^2))+(h_p_rot/2)*(b1_rot+b2_rot);

%Выбор толщины воздушных прослоек

if 50<=h<=132

d_vp=0.05*(10^(-3));

elseif 160<=h<=250

d_vp=0.1*(10^(-3));

else

d_vp=0.15*(10^(-3));

end

%–3. Расчет тепловых сопротивлений–%

%–3.1 Сопротивление аксиальное меди статора–%

R_a=(l_p+l_lob)/(12*lam_m*F_m*Z1);

disp ('Сопротивление аксиальное меди статора'); disp (R_a);

%–3.2 Сопротивление между внутренним воздухом и корпусом–%

%Площадь внутренней поверхности свесов станины

F_st_pr=(Da*pi*l_svp)/2;

F_st_v=(Da*pi*l_svv)/2;

%Площадь поверхности подшипникового щита

F_sch=(Da^2)*pi/4;

%Коэффициент теплопередачи внутренней поверхности свесов станины

RE_s=(u*Da)/(2*v);

if h<160

NU_s=43.78*(RE_s^0.17)*((Da-D_l_vsh)/D)^0.25;

else

if d_dsh==0

NU_s=11.64*(RE_s^0.395);

else

NU_s=3*(RE_s^0.495)/ln (1.3*D/(Da-D));

end

end

a_s=NU_s*lam_v/Da;

%Сопротивление между внутренним воздухом и открытыми частями станины

R_st_pr=1/(F_st_pr*a_s);

R_st_v=1/(F_st_v*a_s);

%Коэффициент теплоотдачи внутренней поверхности подшипникового щита

RE_sch=u*(Da+D)/(4*v);

if h<160

NU_sch=8.34*(RE_sch^0.26)*((Da-D)/D)^(-0.5);

else

if d_dsh==0

NU_shs=5.12*(RE_sch^0.48)*(2*Da/(Da+D))^(-0.52);

else

NU_sch=1.01*(RE_sch^0.63)*ln (D/(5.25*d_dsh))*(2*Da/(Da+D))^(-0.52);

end

end

a_sch=(2*NU_sch*lam_v)/(Da+D);

%Сопротивление между внутренним воздухом и подшипниковым щитом

R_sch=1/(F_sch*a_sch);

%Сопротивление между внутренним воздухом и корпусом

R_vk=1/((1/R_st_pr)+(1/R_st_v)+(2/R_sch));

disp ('Сопротивление между внутренним воздухом и корпусом'); disp (R_vk);

%–3.3 Сопротивление между внешним воздухом и корпусом–%

%Расходная скорость на входе в каналы

w_vh=0.45*u_vent;

%Эффективная скорость

w_ef=sqrt((w_vh^2)+0.25*(u_vent^2));

%Шаг ребер

t_r=2*Dc*pi/(2*Z_rs);

%Гидравлический диаметр межреберного канала

d_g=4*h_rs*t_r/(2*h_rs+t_r);

%Коэффициент теплопроводности на входе в канал

RE_ef=w_ef*d_g/v;

NU_vh=0.627*(RE_ef^0.52);

a_vh=NU_vh*lam_v/d_g;

%Коэффициент уменьшения КТО

gamma=0.055*(1-tanh (0.062*((Dc/d_g) – 12.5)));

%Коэффициент теплоотдачи станины над пакетом

a_sp=a_vh*d_g*(1-exp (-gamma*l_p/d_g))/(gamma*l_p);

%Коэффициент теплоотдачи свисающей части станины со стороны привода

a_spr=a_vh*d_g*(1-exp (-gamma*l_svp/d_g))/(gamma*l_svp);

%Коэффициент теплоотдачи свисающей части станины со стороны вентилятора

a_sv=a_vh*d_g*(1-exp (-gamma*l_svv/d_g))/(gamma*l_svv);

%Коэффициент качества ребер станины

mh=h_rs*sqrt (2*a_sp/(d_rs*lam_st));

KPD_r=tanh(mh)/mh;

%Сопротивление между станиной над пакетом и внешним воздухом

R7=1/(a_sp*l_p*(pi*Dc-Z_rs*d_rs+2*h_rs*Z_rs*KPD_r));

%Сопротивление между свисающей частью станины со стороны привода и внешним воздухом

R6=1/(a_spr*l_svp*(pi*Dc-Z_rs*d_rs+2*h_rs*Z_rs*KPD_r));

%Сопротивление между свисающей частью станины со стороны вентилятора и внешним воздухом

R8=1/(a_sv*l_svv*(pi*Dc-Z_rs*d_rs+2*h_rs*Z_rs*KPD_r));

%Коэффициент теплоотдачи внешней поверхности подшипникового щита со стороны привода

a_sch_pr=20+1.6*(u_vent^0.7);

%Коэффициент теплоотдачи внешней поверхности подшипникового щита со стороны вентилятора

if h<160

a_sch_v=20+8.2*(u_vent^0.8);

else

a_sch_v=20+9.4*(u_vent^0.6);

end;

%Площадь поверхности подшипникового щита

F_sch=(Da^2)*pi/4;

%Сопротивление подшипникового щита со стороны привода

R26=1/(a_sch_pr*F_sch);

%Сопротивление подшипникового щита со стороны вентилятора

R11=1/(a_sch_v*F_sch);

%Сопротивление между внешним воздухом и корпусом

R_k=1/((1/R6)+(1/R7)+(1/R8)+(1/R11)+(1/R26));

disp ('Сопротивление между внешним воздухом и корпусом'); disp (R_k);

%–3.4 Сопротивление между медью статора и внутренним воздухом–%

%Продуваемая длина лобовой части обмотки с одной стороны

l_lobp=l_lobv-1.4*b_p;

%Коэффициенты теплоотдачи лобовых частей обмоток статора

RE_vsh=u*D_l_vsh/(2*v);

RE_vt=u*D_l_vt/(2*v);

NU_vsh=0.103*(RE_vsh^0.67);

NU_vt=0.456*(RE_vt^0.6);

a_l_vsh=NU_vsh*lam_v/D_l_vsh;

a_l_vt=NU_vt*lam_v/D_l_vt;

%Сопротивление внешней продуваемой лобовой части обмотки

R1_l_vsh=(0.104*b_p*h_p_ef/(lam_ekv*l_lobp*Z1*((b_p^2)+0.25*…

(h_p_ef^2))))+(0.75*((d_okr/lam_okr)+(1/a_l_vsh))/(l_lobp*Z1*(b_p+…

0.5*h_p_ef)));

%Сопротивление внешней непродуваемой лобовой части обмотки

R2_l_vsh=((h_p_ef/(3*lam_ekv))+(d_okr/lam_okr)+(1/a_l_vsh))/…

(pi*D_l_vsh*(l_lobv-l_lobp));

%Сопротивление внутренней продуваемой лобовой части обмотки

R1_l_vt=(0.104*b_p*h_p_ef/(lam_ekv*l_lobp*Z1*((b_p^2)+0.25*…

(h_p_ef^2))))+(0.75*((d_okr/lam_okr)+(1/a_l_vt))/(l_lobp*Z1*(b_p+…

0.5*h_p_ef)));

%Сопротивление внутренней непродуваемой лобовой части обмотки

R2_l_vt=((h_p_ef/(3*lam_ekv))+(d_okr/lam_okr)+(1/a_l_vt))/…

(pi*D_l_vt*(l_lobv-l_lobp));

%Сопротивление между медью и внутренним воздухом

R_m_v=1/((1/R1_l_vsh)+(1/R2_l_vsh)+(1/R1_l_vt)+(1/R2_l_vt));

disp ('Сопротивление между медью статора и внутренним

воздухом'); disp (R_m_v);

%–3.5 Сопротивление между медью и сердечником статора–%

%Сопротивление отводу теплоты через дно паза

R20=((h_p_ef/(3*lam_ekv))+(d_ip/lam_p_iz)+(d_vp/lam_v_ekv))/…

(b_p_ef*l_p*Z1);

%Внутреннее сопротивление обмотки

R_vn=b_p_ef/(12*lam_ekv*h_p_ef*l_p*Z1);

%Сопротивление пазовой изоляции

R_ip=(d_ip/lam_p_iz)/(2*h_p_ef*l_p*Z1);

%Сопротивление воздушных прослоек

R_vp=d_vp/(2*lam_v_ekv*h_p_ef*l_p*Z1);

%Сопротивление между пазовой частью обмотки и зубцами

R17=R_vn+R_ip+R_vp;

%Сопротивление, учитывающее разное сопротивление спинки серднчника собственному и внешнему тепловым потокам

Похожие работы

... b = a(t2) + g(t2) = w0× t + g 2. ТЕХНИЧЕСКОЕ ЗАДАНИЕ 2.1 Наименование и область применения Разрабатываемое устройство называется: автоматическая система управления асинхронным двигателем. Область применения разрабатываемого устройства не ограничивается горнодобывающей промышленностью и может использоваться на любых предприятиях для управления машинами с асинхронным приводом. 2.2 Основание для ...

... . Целью дипломного проекта является разработка и исследование автоматической системы регулирования (АСР) асинхронного высоковольтного электропривода на базе автономного инвертора тока с трехфазным однообмоточным двигателем с детальной разработкой программы высокого уровня при различных законах управления. В ходе конкретизации из поставленной цели выделены следующие задачи. Провести анализ ...

... о выборе лучшего варианта привода принимается на основе сопоставления приведенных затрат на одинаковый объем выпускаемой продукции. В данном проекте необходимо обеспечить регулирование продолжительности времени выпечки с коррекцией по температуре во второй зоне пекарной камеры. При этом необходимо учитывать, что производительность печи при замене системы привода меняться не должна, а также ...

за счет снижения газоудерживающей способности теста. Процесс уплотнения поверхностного слоя тестовой заготовки приводит к ускоренному повышению температуры тестовой заготовки, т.е. кривая скорости изменения температуры поверхностного слоя начинает расти. Рост кривой продолжается до точки “г”, после прохождения которой начинается процесс интенсивного газовыделения, связанного с резким снижением ...

0 комментариев