Навигация

2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Обоснование мощности СТООдним из главнейших факторов, определяющих мощность и тип городских СТО, является число автомобилей, находящихся в зоне обслуживания проектируемой станции.

Число легковых автомобилей N, принадлежащих населению данного города (района), с учетом развития парка рассчитывается исходя из средней насыщенности населения легковыми автомобилями (на 1000 жителей):

N’=An/1000,

где N’ – число легковых автомобилей, принадлежащих населению;

A – численность населения;

n – число автомобилей на 1000 жителей (на 1000 жителей принимается 210 автомобилей).

N’=An/1000=35000*210/1000=7350 автомобилей.

Учитывая, что определенная часть владельцев проводит ТО и ТР собственными силами, расчетное число обслуживаемых автомобилей в год составит:

N=N’K,

где N – число обслуживаемых автомобилей в год на СТО;

K – коэффициент, учитывающий число владельцев автомобилей, пользующихся услугами СТО (принимается 0,6).

N=N’K=7350*0,65=4410 автомобилей.

Среднегодовой пробег автомобиля составляет 10000 км.

2.2 Расчет годового объема работ

Годовая трудоемкость работ по техническому обслуживанию и текущему ремонту автомобилей:

Tг=NLt/1000 (чел.-час),

где Tг – годовой объем работ;

N – число автомобилей, обслуживаемых проектируемой СТО в год;

L – годовой пробег одного автомобиля;

t – удельная трудоемкость работ по ТО и ТР (чел.-час/1000 км.).

Удельная трудоемкость ТО и ТР автомобилей (без учета уборочно-моечных работ) в соответствии с ОНТП 01-91 принимается 2,0 (для легковых автомобилей особо малого класса).

Нормативы трудоемкости следует корректировать в зависимости от климатических районов эксплуатации автомобилей.

Числовые значения коэффициентов корректирования (Kз) трудоемкости ТО и ТР автомобилей в зависимости от климатических условий следует принимать равным 1,0 (для умеренно-холодного климатического района).

Tг=NLt/1000=4410*10000*2*1,0/1000=88200 чел.-час.

2.3 Расчет числа постов 2.3.1 Расчет числа рабочих постов СТО

X=TгKн/(Драб.гHTсмPKисп),

где Tг – годовой объем работ, чел.-час;

Kн – коэффициент неравномерности загрузки постов принимается 0,9 (по ОНТП 01-91);

Драб.г – число рабочих дней в году - 340;

H – число смен в сутки;

Tсм – продолжительность смены, ч;

P – среднее число рабочих, одновременно работающих на посту (для постов уборочно-моечных работ, ТО, ТР, кузовных и окрасочных работ, постов приемки и выдачи автомобилей – в среднем 1,5 чел. по ОНТП 01-91));

Kисп – коэффициент использования рабочего времени на посту - 0,95 (при односменной работе по ОНТП 01-91);

X=TгKн/( Драб.гH TсмPKисп)=88200*0,9/(340*1*12*1,5*0,95)=13,7.

Принимаем 14 постов.

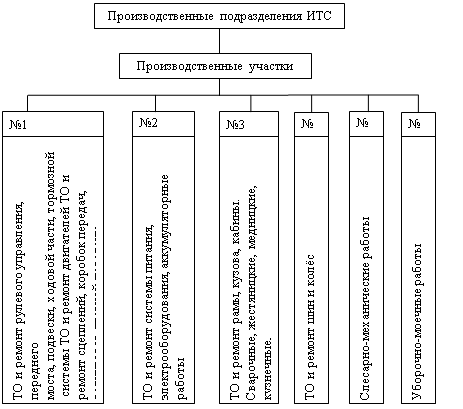

2.3.2 Расчет числа рабочих постов на участке

Примерное распределение объема работ по видам и месту их выполнения на СТО:

Диагностические - 4% (входит в состав ТО и ТР)

ТО - 15%

ТР - 15%

Кузовные работы - 25%

Малярные работы - 20%

Моечные работы - 21%

Всего - 100%

Годовой объем работ на участке составит:

Тг.уч.=Х’Тг,

где Х’- процент распределения объема работ по видам и месту их выполнения на СТО.

ТО и ТР: Тг.уч.то=Х’тоТг=0,3*88200=26460 чел.-час.;

Малярные работы: Тг.уч.мал= Х’ кузТг=0,2*88200=17640 чел.-час.;

Расчет числа постов:

ТО и ТР: X=26460*0,9/(340*2*6*1,5*0,95)=4,4. Принимаем 4 поста;

Малярные работы: X=17640*0,9/(340*2*6*1*0,95)=4,1.

Принимаем 4 поста.

2.3.3 Расчет числа вспомогательных постов СТО

В число вспомогательных постов входит пост приемки.

Число постов на участке приемки Xпр определяется в зависимости от числа заездов автомобилей на СТО d и времени приемки автомобиля Тпр:

Xпр=Ndφ/(Драб.г.ТпрАпр),

где φ=0,9 – коэффициент неравномерности поступления автомобилей;

Тпр=12 – суточная продолжительность работы участка приемки;

Апр=4 – пропускная способность поста приемки, авт./ч.;

С учетов того, что в состав СТО входят участки мойки, ТО и ТР, то число заездов d следует применять усредненной между всеми участками:

для участка ТО и ТР – 2 раза в год;

для участка мойки – 10 раз в год;

для участков кузовного ремонта и покраски – 1 раз в год.

В среднем – 4 раза в год.

Таким образом:

Xпр=Ndφ/(Драб.г.ТпрАпр)=4410*4*0,9/(340*12*4)=0,9.

Принимаем 1 пост.

2.4. Расчет мест ожидания, хранения и стоянки 2.4.1 Расчет количества мест ожидания

Количество мест ожидания ТО и ТР следует принимать из расчета 1 автомобиле-место на один рабочий пост. Места ожидания рекомендуется размещать непосредственно в помещениях участков. Т.к. рабочих постов 4, то мест ожидания тоже 4. Следует также учесть то, что места хранения кузовного участка (3 места) являются местами ожидания малярного участка и находится на малярном участке. Т.е. всего 7 мест.

2.4.2 Расчет количества мест храненияКоличество мест хранения автомобилей (стоянки) следует принимать из расчета на один рабочий пост. Для малярного участка на 1 рабочий пост приходится 2 места хранения. Т.е. всего 8 мест.

2.4.3 Расчет количества мест для стоянки автомобилей на СТОКоличество мест для стоянки автомобилей клиентов и персонала следует принимать из расчета 1,5 места на один рабочий пост, т.е. на 14 постов – 21 место.

2.5 Расчет числа производственных рабочих 2.5.1 Технологически необходимое число рабочихТехнологически необходимое число рабочих определяется по формуле:

Рт= TП/Фт,

где Фт – годовой фонд времени технологически необходимого рабочего, определяется продолжительностью смены, количеством смен и числом рабочих дней в году:

Фт=(Дкг-Дп)Тсм-ДппКсм,

где Дкг – количество дней в текущем календарном году;

Дп – количество праздничных дней в году (5);

Тсм – продолжительность рабочей смены (12 ч.);

Дпп – количество предпраздничных дней, когда рабочий день сокращается на 1 час (5);

Ксм=1 – коэффициент сменности (количество смен).

Фт=(Дкг-Дп)Тсм-ДппКсм=(340-5)12-5*1=4015 ч.

Технологически необходимое число рабочих на малярном участке:

Рт= TП./Фт=17640/4015=4,4. Принимаем 5 чел.

2.5.2 Штатное число рабочихШтатное число рабочих определяется по формуле:

Рш= TП/Фш,

Где Фш – годовой фонд времени штатного рабочего. Определяется аналогично годовому фонду времени технологически необходимого рабочего с учетом отпуска и невыходов по уважительной причине:

Фш=(Дкг-Дп-Дот-Дуп)Тсм-ДппКсм,

где Дот – продолжительность отпуска – 28 дня;

Дуп – количество невыходов по уважительной причине – 14 дней.

Фш=(Дкг-Дп-Дот-Дуп)Тсм-ДппКсм=(340-5-28-14)12-5*1=3511 ч.

Рш= TП/Фш=17640/3511=5,1. Принимаем 6 чел.

2.5.3 Число вспомогательных рабочих

Количество вспомогательных рабочих принимается равным 15…20% от штатного числа рабочих:

Рвсп=0,15 Рш.

Рвсп=0,15Рш=0,15*6=0,9. Принимаем 1 чел.

2.5.4 Общее число рабочихОбщее число рабочих на участке:

Роб.куз.уч.=Рш+ Рвсп.

Роб.куз.уч=6+1=7 чел.

Общее число рабочих на СТО:

Роб.СТО= Роб.куз.уч+ Роб.мал.уч+ Роб.м.уч+Рпер.

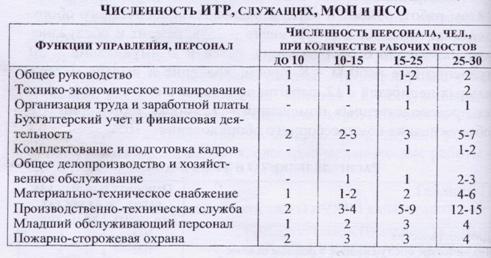

Рпер=14 – численность персонала (ИТР, служащие, МОП и ПСО).

Табл. 4. Численность управляющего персонала

Роб.СТО=8+7+7+14=36 чел.

2.6 Выбор оборудования

При выборе оборудования используется прайс-лист фирмы-поставщика автосервисного оборудования «Олимп Авто». Весь перечень занесён в таблицу 5.

Табл. 5. Оборудование малярного участка

| Виды работ | Количетво постов | Вид оборудования | Производитель | Описание | Количество | Размеры мм | Занимаемая площадь м кв. | Цена | |

| Малярный участок | 3 | 1. Покрасочно-сушильная камера Митра инжиниринг Универсал | Россия - Италия | Покрасочно-сушильная камера - внутр.размер15х5х4,5 м, дверь для персонала,3 теплогенератора на дизельном топливе, тепловая мощность 300-900 кВт, потребляемая мощность 52 кВт, питание 380 В, приточка/вытяжка 54.000-75.000 куб.м/час, до 80 град., стандартное освещение - верхнее15блоков 4Х 56 Вт и бок 14 блоков 4х56 Вт, дополнительная теплоизоляция 50 мм | 1 | 7000х5000х4500 | 35 | 1446262 руб. | |

| 2. Зона подготовки к покраске Митра инжиниринг Universal D | Россия | Зона подготовки к покраске на 2 а/м, 2 пленума 6.2x3.6 м, агрегат прит/вытяжн SMP 18, агрегат вытяжн С 10, решетки 16 кв м, фильтра сухой очистки, 18 000 куб/час, мощн 11 кВт, освещение 36 х 56 Вт | 1 | 6200х3600 Х 2 | 45 | 682200 руб. | |||

| 3. Инфракрасная сушка IWATA VIU100060 | Япония | Передвижная 6 шт 500 мм лампы по 1 кВт.Зона сушки 100х200 | 1 | 800х1600х1400 | 1,3 | 132120 руб. | |||

| 4. Краскопульт Anest Iwata W400 WB | - | Входное давление воздуха: 1.8 бар Расход воздуха: 230 л/м Объём пластикового бачка: 0.6 л Вес: 630 г. | 3 | - | - | 5544 руб. | |||

| 5. Моечные установки для покрасочных пистолетов Iwata IWK 6000 | Япония | - | 1 | 600х400х1200 | 0,3 | 80460 руб. | |||

| 6. Компрессор ABAC - Formula ES 7,5 | - | Мощность 7,5 кВт, объем 275 л. | 1 | 1030x615x1045 | 0,7 | 184856 руб. | |||

| 7. Фильтрационный модуль тонкой очистки ГАРО ФМ 60/16 | Россия | Класс очистки воздуха по ГОСТ 174333-80: по твердым частицам - 1, максимальное рабочее давление 16 атм, пропускная способность при максимальном рабочем давлении 1200л/мин, масса 21 кг. | 1 | 340х220х900 | 0,1 | 12300 руб. | |||

| 8. Осушитель воздуха ABAC - ЕА6000 | - | Мощность 2,17 кВт, производительность 6 м.куб/мин, масса 103 кг. | 1 | 480x803x978 | 0,4 | 86576 руб. | |||

| 9. Пневмоинструмент шлифовальный Festool ES 125 EQ | - | Возможность ведения одной рукой благодаря малому весу и компактной конструкции корпуса. Повышенная безопасность работы - защита поверхности от <зарезания> благодаря системе торможения тарелки. | 2 | - | - | 12400 руб. | |||

| 10. Верстак однотумбовый Феррум | Россия | Тумба с 6 ящиками, оцинковка 1,5 мм, нагрузка на ящ. 25 кг. | 2 | 1000x686x845 | 0,5 | 12050 руб. | |||

| 11. Тележка инструментальная Феррум | Россия | 6 ящиков, ц/замок | 1 | 759х451х828 | 0,4 | 9900 руб. | |||

| Всего: | 89,2 | 2705206 руб. |

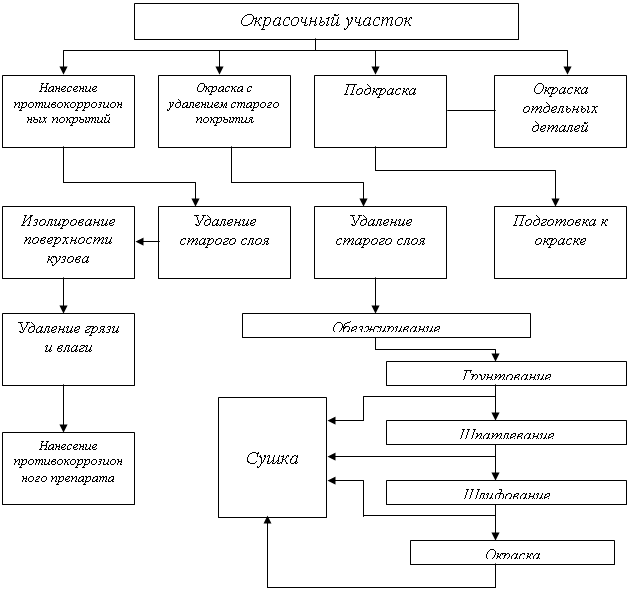

2.7 Технология покраски

Окраска кузова автомобиля является процессом многостадийным (табл.3) и предполагает наличие большого опыта у ее исполнителя. Каждый из слоев лакокрасочного покрытия (а их число может достигать 5 – 7) имеет определенное назначение и исключение любого из них приводит к ухудшению защитных или декоративных свойств нового покрытия.

Основной причиной повреждений лакокрасочных покрытий являются частые удары мелкими камешками, вылетающими из-под колес проезжающего транспорта. Имеет смысл регулярно подкрашивать самые мелкие повреждения эмали, т. к. это позволяет предотвратить появление коррозии и избежать более крупного ремонта.

Для подкрашивания кузова обязательно применяют ту же марку эмали, которая была использована при окрашивании автомобиля заводом-изготовителем. Малейшие отклонения в оттенках краски сразу становятся заметны после ее высыхания. Номер соответствующего тона краски указывается изготовителем на табличке, которая находится в моторном отсеке правой стороны рядом с заводской табличкой с обозначением модели автомобиля (или кузова) и иногда на листке бумаги, приклеенном изнутри крышки багажника. Но даже при использовании заводской эмали возможно проявление расхождений в цвете. Это объясняется изменением первоначальной окраски под воздействием старения, ультрафиолетового (солнечного) облучения, резких колебаний температуры и химического воздействия окружающей среды (дождь, снег, загрязнение).

На металлизированных покрытиях для удаления следов от поверхностных царапин и ударов камешками, когда происходит лишь отделение покровного лака, и металлическая поверхность не обнажилась, используют эмалевый карандаш. Если повреждение мелкое или нужно нанести грунтовку на маленький участок, пользуются самоклеющейся лаковой фольгой.

Более глубокие повреждения от ударов камнями, в которых уже образовались следы ржавчины, обрабатывают специальным механическим инструментом (проволочной щеткой, наждаком и т. п.) для удаления ржавчины и появления блестящего слоя металла. При этом очень важно полностью удалить ржавчину.

Для полной подготовки поверхности к нанесению лакокрасочного покрытия проводят следующие операции:

- механическое восстановление поверхности (правку, пайку, сварку, рихтовку);

- удаление старого лакокрасочного покрытия и продуктов коррозии;

- обезжиривание окрашиваемой поверхности;

- фосфатирование и грунтование;

- шпатлевание и шлифование.

При грунтовании на чистую металлическую поверхность наносят тонкий слой грунтовки при помощи тонкой кисти. После высыхания на загрунтованную поверхность также кистью наносят лак. Лаку дают полностью высохнуть. В отсутствии лака допускается окраска требуемой эмалью, причем, нанося ее тонкими слоями, чтобы не было подтеков. Эмали дают полностью высохнуть. Наносят эмаль до тех пор, пока выемка не будет заполнена, а обрабатываемый участок не будет отличаться от остальной поверхности. При более глубоких повреждениях необходимо восстановить поверхность методом правки и рихтовки и подготовить кузов к окраске.

Перед окраской кузов автомобиля тщательно моют шампунем, чтобы при последующей шлифовке пыль не повредила поверхность и не оказалась включенной в свежий слой эмали.

Окраску проводите только при температуре выше + 15" С, избегая попадания прямых солнечных лучей на окрашиваемые поверхности.

Табл. 6. Последовательность операций при окраске кузовов

ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ ПРИ ОКРАСКЕ КУЗОВОВ

| № | Операция |

| 1 | Подготовка поверхности |

| 2 | Нанесение первого слоя грунта |

| 3 | Сушка |

| 4 | Нанесение шпатлевки |

| 5 | Сушка |

| 6 | Шлифование |

| 7 | Нанесение выявительного слоя краски |

| 8 | Сушка |

| 9 | Шпатлевание поверхности кузова |

| 10 | Сушка |

| 11 | Шлифование |

| 12 | Нанесение первого слоя краски |

| 13 | Сушка |

| 14 | Нанесение второго слоя краски |

| 15 | Сушка |

| 16 | Нанесение третьего слоя краски |

| 17 | Сушка |

| 18 | Нанесение четвертого слоя краски |

| 19 | Сушка |

| 20 | Нанесение пятого слоя краски |

| 21 | Сушка |

| 22 | Полирование |

Подготовку кузова автомобиля под окраску следует начинать с удаления старого лакокрасочного покрытия и ржавчины. Лакокрасочное покрытие удаляют в тех случаях, когда какую-либо значительную часть автомобиля (капот, крыло, дверь) необходимо перекрасить полностью или когда покрытие отслаивается от металла, либо под покрытием идет подпленочная коррозия (точечные пятна ржавчины проступают через лакокрасочное покрытие).

Старое лакокрасочное покрытие механически удаляют наждачными камнями, щетками, скребками, шкуркой или химическим способом. Лучший результат дает совмещение этих методов, когда лакокрасочное покрытие перед механическим удалением обрабатывают различными смывающими составами (смывками).

2.9.2 Удаление продуктов коррозии и обезжириваниеДля удаления ржавчины используют механический, химический метод или их комбинацию.

При механическом удалении ржавчины рекомендуется провести «мокрую» очистку в среде уайт-спирита или керосина. Удаление ржавчины с поверхности металла химическими методами достигается при ее травлении растворами кислот или кислых солей.

Процесс травления поверхности состоит:

- из обезжиривания;

- из травления как такового;

- из промывки водой;

- промывки нейтрализующим составом;

- повторной промывки водой и сушки.

На практике широко используются травильные пасты на основе соляной кислоты.

Процесс приготовления травильной пасты следующий: растворяют в воде производные целлюлозы и добавляют жидкое стекло и бумажную массу (измельченные газеты). В образовавшийся раствор, постоянно помешивая, медленно вливают кислоту и формалин. Состав наносят на обрабатываемую поверхность кистью или деревянным шпателем слоем 2-3 мм и выдерживайте 30-40 мин. Травильную пасту с поверхности удаляют шпателем с последующей промывкой водой, обезжириванием уайт-спиритом и сушкой. При обезжиривании необходимо следить за тем, чтобы на поверхности не оставались ворсинки от ткани.

Для удаления следов воздействия травильной пасты наносят на нее пасту – ингибитор.

Технологии использования травильной пасты и пасты-ингибитора одинаковы. Время воздействия последней составляет 30 мин. Паста-ингибитор выполняет роль пассиватора. Ее приготавливают следующим образом: хромовокислый калий растворяют в воде; добавляют к раствору сульфит-целлюлозный щелок и инфузорную землю. Смесь перемешивают до получения однородной, вязкотекущей пасты.

Заменителями травильной и ингибиторной паст являются так называемые преобразователи ржавчины, которые переводят ее в неактивное состояние. Промышленностью освоено несколько марок: «Автопреобразователь-1 ржавчины», «Автопреобразователь ржавчины лигинный» и др. Преобразователь наносят на поверхность, и через 17-24 ч она считается готовой для нанесения грунтовки. Однако, защитные свойства лакокрасочных покрытий, нанесенных на поверхность, обработанную только преобразователем ржавчины, ниже, чем при применении паст.

2.9.3 ФосфатированиеДля увеличения долговечности лакокрасочного покрытия, работающего в жестких условиях больших городов, очищенную поверхность металла рекомендуют подвергнуть фосфатированию. Процесс фосфатирования заключается в химической обработке стальных деталей с целью получения на ее поверхности нерастворимой в воде пленки на основе фосфорно-кислых соединений, надежно защищающих поверхность от воздействия внешней среды. При ремонтных работах можно применять только холодное фосфатирование, используя грунтовки «ВЛ-02», «ВЛ-023», пасты или растворы. При этом время между фосфатированием и последующим грунтованием поверхности не должно превышать 48 ч при 20°С, а влажность окружающей среды должна быть менее 70%.

2.9.4 Грунтование

Целью грунтования является улучшение антикоррозионной защищенности металлической поверхности и ее сцепления с лакокрасочным покрытием. Применяемые грунтовки отличаются от эмалей повышенным содержанием антикоррозионного пигментного наполнителя. Перед употреблением грунтовку тщательно перемешивают и процеживают через два-три слоя капрона или марли. Наносят грунтовку на подготовленную (зачищенную, просушенную и обезжиренную) поверхность в несколько слоев (2-3), толщиной 10-20 мкм каждый.

Автовладельцам рекомендуется при проведении ремонтных работ использовать грунтовку ГФ-021. Она выпускается красно-коричневого цвета, имеет хорошее сцепление с металлической поверхностью, легко шлифуется шкуркой, стойка к перепаду температур (от - 40° до +50 °С). Очень важно основательно просушить загрунтованную поверхность при температуре 18-20 °С в течение не менее 48 ч, тогда наносимая пленка нитроэмали не будет морщится. При возможности проводят горячую сушку грунтовки при температуре 100 – 110 °С.

2.9.5 ШпатлеваниеПроцесс шпатлевания необходим в том случае, когда нет возможности выровнять поверхность металла рихтованием, а глубина повреждения не превышает 2 мм для эпоксидных и эфирных шпатлевок и 0,3 мм – для остальных. Шпатлевка не улучшает защитных свойств лакокрасочного покрытия, но отрицательно сказывается на его механических свойствах.

Шпатлевку наносят только на загрунтованную или окрашенную поверхность пластмассовым или металлическим шпателем, или куском листовой резины толщиной 5 – 7 мм (для криволинейных поверхностей). В зависимости от поверхности и объема работы ширина шпателя (длина рабочей кромки) колеблется от 30 до 150 мм. Для шпатлевания подойдут также тонкие упругие стальные пластины.

Рекомендуется использовать эпоксидные и полиэфирные шпатлевки в один слой. Шпатлевки на основе нитроцеллюлозы, алкидо-стирола и алкида наносят несколькими тонкими слоями с промежуточной сушкой каждого слоя. Растрескивание - один из наиболее частых дефектов при шпатлевании.

Различают два вида шпатлевок: двухкомпонентную шпатлевку и шпатлевку для мелких работ. Двухкомпонентная шпатлевка предназначена для выравнивания значительных неровностей металла. Для ее получения смешивают отвердитель с наполнителем незадолго до использования, так как она быстро затвердевает. Вторая шпатлевка для мелких работ предназначена для выравнивания незначительных дефектов поверхности. Ее наносят на многие участки одновременно.

На отрихтованную или выправленную накладками из стекловолокна поверхность двухкомпонентную шпатлевку наносят шпателем, разравнивают и оставляют до полного отвердевания. После сушки поверхность выравнивают вручную или виброшлифовальной машинкой, а также шлифовальной бумагой № 180.

Также используют водостойкую шлифовальную бумагу с периодической промывкой обрабатываемой поверхности проточной водой. В заключение протирают обрабатываемый участок сухой ветошью и дают ему высохнуть. На заключительном этапе работ наносят на обрабатываемую поверхность широким пластиковым шпателем слой шпатлевки для мелкого ремонта и дают высохнуть в течение 2-3 ч.

Разновидностью шпатлевок являются грунт-шпатлевки, которые наносят непосредственно на подготовленную металлическую поверхность. Промышленностью выпускаются грунт-шпатлевки марок ЭП-0010 и ЭП-0020. Перед употреблением в них добавляют отвердитель № 1 (5%-ный раствор гексаме-тилендиамина в спирте в количестве 8,5% по массе). Эти шпатлевки разводят ацетоном, толуолом или растворителем «Р-40». Чем толще нанесенный слой шпатлевки, тем дольше должно быть время сушки.

При работе с нитрошпатлевками следят за тем, чтобы шпатель не двигался несколько раз по одному и тому же месту, так как это ведет к получению неровных краев, а шпатлевка будет скручиваться под шпателем.

Заключительным этапом подготовки поверхности к окраске является шлифовка. Для шлифовки зашпатлеванной поверхности рекомендуют сначала использовать бумагу № 180-240 (чем меньше число, тем грубее бумага). Наполнитель и старое лакокрасочное покрытие подвергают мокрой шлифовке бумагой № 360. Для последнего, мокрого шлифования лакокрасочного покрытия применяют бумагу № 600. По окончании шлифования на шпатлевочном слое не должно быть посторонних включений, трещин, грубых штрихов от абразивных материалов и незашлифованных мест.

Слои эпоксидной шпатлевки или грунт-шпатлевки перед нанесением на них нитроэмалей рекомендуют покрывать грунтовкой ГФ-021, что улучшает межслойную связь компонентов в лакокрасочном покрытии.

Если необходимо восстановить незначительный участок поверхности под лакокрасочным покрытием, то необходимо выполнить следующее:

- закрыть границы окрашиваемого участка широкими полосами защитной бумаги, закрепив их липкой лентой, чтобы случайно не повредить прилегаемую поверхность кузова;

- трехгранным скребком, а затем шлифовальной бумагой № 120 удалить всю видимую, а также скрываемую пузырями эмали ржавчину с обрабатываемой поверхности;

- зашлифовать край вокруг поврежденного участка на ширину 1-2 см шлифовальной бумагой № 320 до поврежденной эмали.

Шлифуют оцинкованные детали кузова только до грунтовки, не достигая поверхности цинка.

Далее наносят на обрабатываемую поверхность, зачищенную до металлического блеска, коррозионно-защитную грунтовку. Участок предварительно обезжиривают нитрорастворителем, просушивают и вытирают чистой ветошью.

Грунтовку наносят на подготовленную поверхность краскораспылителем КР-10, КР-20, КРУ-1, КРВ, и др. с расстояния примерно 25-30 см от обрабатываемой поверхности очень тонким и равномерным слоем. Дают слою подсохнуть в течение 15-20 мин и наносят повторный слой грунтовки. Допускается для ускорения процесса сушки обдувка поверхности сжатым воздухом.

Если поверхность готовится под шпатлевку, то грунтовка должна быть совершенно сухой. Следующим этапом подготовки к окраске является шпатлевание, о котором сказано выше.

2.9.6 Окраска и сушкаЦелью всей вышеописанной работы является подготовка основания под слой лакокрасочного покрытия, который обеспечивает защитно-декаративные функции. Для получения лакокрасочного покрытия используют два метода: пневмо-распыление - для окраски больших поверхностей, к внешнему виду которых предъявляются высокие требования, и кистевую окраску - для всех остальных поверхностей. Суть способа распыления заключается в дроблении лакокрасочного материала струей сжатого воздуха до частиц размером 10-60 мкм. Частицы аэрозоля образуются в пневматическом краскораспылителе. Краску для пневмораспыления разводят до вязкости 17-30 с по ВЗ-4 и распыляют сжатым воздухом при давлении 4-6 кгс/см, получаемым от компрессора или баллона со сжатым воздухом через понижающий редуктор.

Вязкость лакокрасочного материала характеризуется условной величиной: временем в секундах, за которое лакокрасочный материал (при температуре 20 °С) вытекает непрерывной струей через калибровочное отверстие (сопло) диаметром 4 мм вискозиметра ВЗ-4. Чем больше время вытекания, тем ниже консистенция (жиже) лакокрасочный материал.

Для ремонтной окраски кузова автомобиля наиболее пригодны небольшие круглые или плоские кисти. Острые кромки и отдельные царапины подкрашивают филеночными кистями. Новые кисти готовят к работе следующим образом: у них обжигают выступающие из общего пучка ворсинки и очищают обожженные концы о наждачную шкурку. Вязкость лакокрасочного материала для нанесения кистью должна быть 70-100 с по ВЗ-4. Кисть в краску погружают примерно на треть длины щетины и отжимают о край емкости с лакокрасочным материалом для удаления излишков краски.

Сначала лакокрасочный материал наносят широкими параллельными полосами (мазками), а затем растушевывают кистью, одновременно втирая краску в поры основания. Растушевывание производят сначала продольными полосами, а затем перпендикулярно к этим полосам до тех пор, пока краска не распределится равномерно по окрашиваемой поверхности. Кисть при окраске держат постоянно под одним углом - 50-60°, тогда толщина покрытия получится равномерной. По окончании работы кисти тщательно промывают сначала в растворителе, а затем в теплой мыльной воде и просушивают.

Количество слоев верхнего покрытия определяется свойствами используемых лакокрасочных материалов, способами их получения и требованиями к покрытию. Обычно наносят несколько слоев одного и того же лакокрасочного материала, однако возможно сочетание нескольких разнородных материалов. Каждый последующий слой наносят на хорошо просохнувший слой. Хотя и допускается заводской вариант технологии - «мокрый по мокрому», когда на неотвержденный слой грунтовки или эмали наносят последующие слои, но для индивидуального ремонта он не рекомендуется.

Первый тонкий слой лакокрасочного материала (эмали) позволяет выявить все огрехи зашпатлеванной поверхности для их дальнейшего устранения. Затем нанесите еще несколько слоев эмали.

Окрашивание эмалями проводят в чистых, светлых, сухих, пожаро- и взрывобезопасных помещениях, оборудованных надежной естественной и принудительной вентиляцией, пол обильно увлажняют. Относительная влажность при этом не должна превышать 70%. Попадание пыли на пленку эмали резко ухудшает внешний вид покрытия. Все эти условия особенно важны при использовании меламиноалкидных эмалей.

Первый (выявительный) слой подвергают полному шлифованию. При использовании меламиноалкидных эмалей (МЛ-эмаль) учитывают то обстоятельство, что каждый последующий слой следует наносить на предварительно высушенный (отвержденный) предыдущий слой. Число слоев определяется необходимой толщиной пленки эмали. Допускается сдваивание слоев, когда последующий слой наносится с предварительной выдержкой (сушкой) предыдущего слоя в естественных условиях в течение 7-10 мин.

Похожие работы

... пожара. К этим мероприятиям на АТП относятся меры пожарной безопасности, предусматриваемые при проектировании и строительстве предприятий и принимаемые при проведении работ по техническому обслуживанию и ремонту автомобилей. Пожарная безопасность согласно ГОСТ 12.1.004-85 обеспечивается организационно-техническими мероприятиями и реализацией двух взаимосвязанных систем: системой предотвращения ...

... прибыль после 2 квартала функционирования 3638755 руб., с перспективами роста. 3.2 Виды товаров и услуг 3.2.1 Виды товаров и услуг предоставляемые на СТО СТО автомобилей предоставляет следующие виды услуг: - техническое обслуживание (ТО) автомобилей; - ремонт двигателя; - ремонт ходовой части; - ремонт кузова; - ремонт электрооборудования; - все виды регулировок; - малярные работы; ...

... рабочей позой, физическими и нервно-психическими нагрузками (монотонность труда, умственное и эмоциональное перенапряжение и т.п.), психологическим климатом в коллективе, степенью эстетичности производства. Операции по техническому обслуживанию и ремонту автомобилей можно выполнять только в специально отведенных, оборудованных, огражденных и обозначенных местах (постах). Рабочие места и посты в ...

... м2. Количество отопительных приборов , (3.15) где F1 - поверхность нагрева одного прибора, м2. принимаем 300 батарей. РЕФЕРАТ Дипломный проект на тему "Станция технического обслуживания автомобилей для Льговского района, Курской области" содержит анализ работы автомобильного парка района, состояние ремонтной базы и организационные расчеты по реализации спроектированной станции технического ...

0 комментариев