Навигация

СИНТЕЗ КУЛАЧКОВОГО МЕХАНИЗМА С ВРАЩАТЕЛЬНЫМ ДВИЖЕНИЕМ

2 СИНТЕЗ КУЛАЧКОВОГО МЕХАНИЗМА С ВРАЩАТЕЛЬНЫМ ДВИЖЕНИЕМ

Исходные данные:

Длина коромысла кулачкового механизма h=74мм

Фазовые углы поворота кулачка:

Угол удаления jу=100°

Угол дальнего стояния jд.с=40°

Угол возврата jв=70°

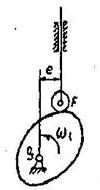

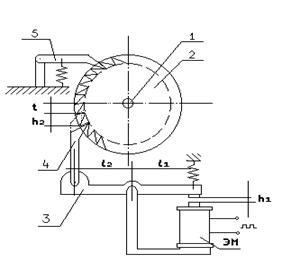

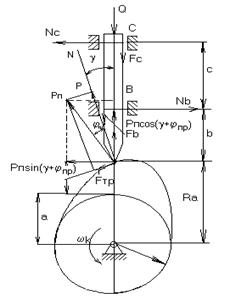

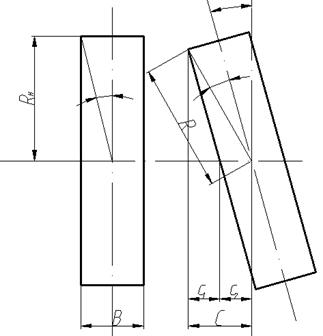

Рис.4. Схема кулачкового механизма

2.1 Расчет законов движения толкателя и построение их графиков

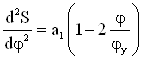

Закон изменения аналога ускорения поступательно движущегося толкателя на этапе удаления и возвращения задан в виде отрезков наклонных прямых.

В данном случае на этапе удаления

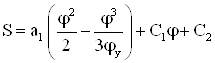

Интегрируя получаем выражение аналога скорости

и перемещения толкателя

Постоянные интегрирования С1 и С2 определяем из начальных условий: при ![]()

![]() и

и ![]() , следовательно, С1 = 0 и С2 = 0.

, следовательно, С1 = 0 и С2 = 0.

При ![]() имеем

имеем ![]() , поэтому из выражения получаем:

, поэтому из выражения получаем:

Подставив найденное значение а1 в выражение окончательно получаем:

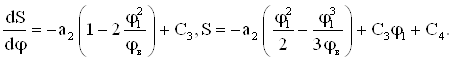

Аналогичным образом, введя новую переменную ![]() получаем закон изменения аналога ускорения на этапе возвращения в виде

получаем закон изменения аналога ускорения на этапе возвращения в виде  Интегрируя последовательно получим:

Интегрируя последовательно получим:

Постоянные С3 и С4 определяются из начальных условий: при ![]()

![]() и

и ![]() , следовательно, С3 = 0 и С4 = Н. Когда

, следовательно, С3 = 0 и С4 = Н. Когда ![]() , поэтому

, поэтому  Таким образом, для этапа возвращения имеем:

Таким образом, для этапа возвращения имеем:

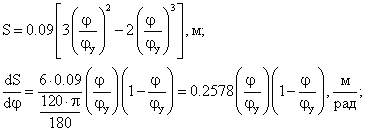

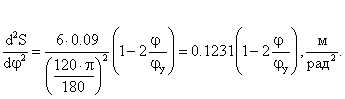

На этапе удаления записываем уравнение для определения перемещения, аналог скорости и ускорения толкателя:

На этапе возвращения

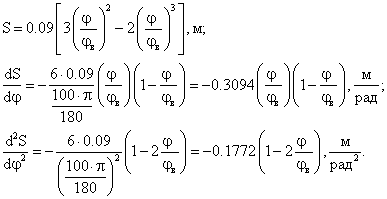

По найденным выражениям вычисляются значения перемещения, аналогов скорости и ускорения толкателя. Результаты вычислений представим в виде таблицы 3.1. В данной курсовой работе углы удаления jу и возвращения jв разбивались на 10 равных интервалов каждый. Целесообразно определить максимальные значения скорости и ускорения толкателя на этапах удаления и возвращения. Для этого находим угловую скорость кулачка

![]() Далее определяем максимальные значения скорости и ускорения толкателя: на этапе удаления:

Далее определяем максимальные значения скорости и ускорения толкателя: на этапе удаления:

![]()

![]()

![]()

На этапе возвращения

Таблица 2.1 – Значения параметров движения поступательно движущегося толкателя

| На этапе удаления |

| ||||||||||

| Положение |

|

|

|

|

|

| |||||

| 0 | 0,0 | 0 | 0,0972 | 0,0000 | 0.0000 |

| |||||

| 1 | 10,0 | 0.1 | 0,0972 | 0,0170 | 0.0015 |

| |||||

| 2 | 20,0 | 0.2 | 0,0972 | 0,0339 | 0.0059 |

| |||||

| 3 | 30,0 | 0.3 | 0,0972 | 0,0509 | 0.0133 |

| |||||

| 4 | 40,0 | 0.4 | 0,0972 | 0,0678 | 0.0237 |

| |||||

| 5 | 50,0 | 0.5 | -0,0972 | 0.0848 | 0.0370 |

| |||||

| 6 | 60,0 | 0.6 | -0,0972 | 0.0678 | 0.0503 |

| |||||

| 7 | 70,0 | 0.7 | -0,0972 | 0.0509 | 0.0607 |

| |||||

| 8 | 80,0 | 0.8 | -0,0972 | 0.0339 | 0.0681 |

| |||||

| 9 | 90,0 | 0.9 | -0,0972 | 0.0170 | 0.0725 |

| |||||

| 10 | 100,0 | 1 | -0,0972 | 0.0000 | 0.0740 |

| |||||

| На этапе возвращения | |||||||||||

| Положение |

|

|

|

|

|

| |||||

| 11 | 140 | 0 | -0.1983 | 0.0000 | 0.0740 |

| |||||

| 12 | 147 | 0.1 | -0.1983 | -0.0242 | 0.0725 |

| |||||

| 13 | 154 | 0.2 | -0.1983 | -0.0485 | 0.0681 |

| |||||

| 14 | 161 | 0.3 | -0.1983 | -0.0727 | 0.0607 |

| |||||

| 15 | 168 | 0.4 | -0.1983 | -0.0969 | 0.0503 |

| |||||

| 16 | 175 | 0.5 | 0.1983 | -0.1211 | 0.0370 |

| |||||

| 17 | 182 | 0.6 | 0.1983 | -0.0969 | 0.0237 |

| |||||

| 18 | 186 | 0.7 | 0.1983 | 0.0727 | 0.0133 |

| |||||

| 19 | 196 | 0.8 | 0.1983 | -0.0485 | 0.0059 |

| |||||

| 20 | 203 | 0.9 | 0.1983 | -0.0242 | 0.0015 |

| |||||

| 21 | 210 | 1 | 0.1983 | 0.0000 | 0.0000 |

| |||||

2.2 Построение профилей кулачка

Центровой профиль кулачка строится методом обращения движения. Кулачек останавливается, а толкатель совершает плоскопараллельное движение. В первую очередь я перенес десять положений толкателя с этапа определения минимального радиуса центрового профиля кулачка. Затем провел окружность радиуса r0 =0.5*h=0.5*82=41 с центром в точке О. Принимаем r0=42. Далее от луча А0O в направлении, противоположном действительному вращению кулачка отложил последовательно углы φу, φд, φв. Затем эти углы делятся на десять равных частей. Через каждую точку 1/,2/,3/ … n/ проводятся дуги радиуса А0В0. Через каждую точку Вi проводится дуга окружности с центром в точке О до пересечения с дугой проведенной из каждой Аi. Точки пересечения B/1,B/2… B/n являются точками центрового профиля кулачка, они соединяются плавной кривой. Для получения практического профиля кулачка проводят радиусом ролика rрол=0.2*r0=0.2*42=8,4 , множество окружностей с центрами в точках центрового профиля. Огибающие кривые семейства этих окружностей дают профили пазового кулачка. Радиус ролика выбирается самостоятельно.

ВЫВОДЫ

В курсовом проекте для расчета механизмов использовано два метода:

1) аналитический;

2) графический;

Аналитический метод позволяет нам более точно произвести расчет величин. Суть этого метода состоит в выполнении расчета по формулам. Но у этого метода есть свой недостаток: он требует большего внимания и времени, в отличие от графического метода.

Графический метод значительно проще. Он занимает меньше времени на вычислении искомых величин. Графический метод нагляден, но он имеет большую погрешность, чем аналитический.

В первой части был выполнен синтез зубчатой передачи: расчитаны параметры зубчатого зацепления, постоена картина зубчатого зацепления одной зубчатой передачи, построен планетарний механизм с расчётам его линейных и угловых скоростей графическим и аналитическим методами с допустимою погрешностью не более 5%.

В третьей части был выполнен анализ кулачкового механизма, построены графики ускорений, скоростей и угла поворота толкателя. Начерчена кинематическая схема кулачкового механизма.

Для того чтобы проконтролировать точность измерений и расчетов в курсовом проекте применялись программы для ПК: ТММ.ЕХЕ.

ПЕРЕЧЕНЬ ССЫЛОК

1. Гордиенко Э.Л., Кондрахин П.М., Стойко В.П. Методические указания и программы к кинематическому расчету механизмов на ПМК типа «Электроника» - Донецк: ДПИ, 1991. – 44 с.

2. Кондрахин П.М., Гордиенко Э.Л., Кучер В.С. и др. Методические указания по проектированию и динамическому анализу механизмов – Донецк: ДонНТУ, 2005. – 47 с.

3. Кучер В.С., Гордиенко Э.Л., Пархоменко В.Г. Методические указания к проектированию кулачковых механизмов – Донецк, 2003. – 30 с.

4. Мазуренко В.В. Методичні вказівки до оформлення курсових проектів (робіт) – Донецьк: ДонДТУ, 2000. – 15 с

Похожие работы

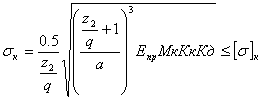

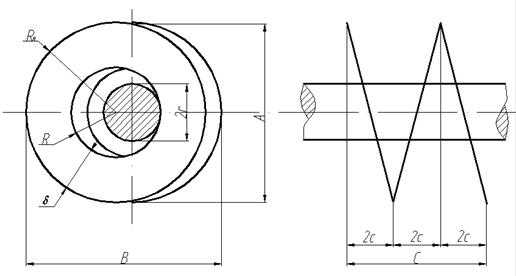

... проводят окружности радиусом rр и по внутренней огибающей этих окружностей проводят линию, которая является практическим профилем кулачка. 1.5 Расчет толщины кулачка Для нормальной работы кулачкового механизма необходимо выполнения условия контактной прочности: , где F – сила взаимодействия толкателя и кулачка [Н]; b – толщина кулачка [мм]; - приведенный модуль упругости; - ...

... , привода кинематической передачи и кулачкового механизма. Толкатель кулачкового механизма соединяется с исполнительным элементом системы управления движением летательного аппарата. Входной величиной программного механизма является число импульсов, подаваемых на шаговый электродвигатель, выполненный из электромагнита, храпового колеса, толкающей и стопорной собачек, а выходной – прямолинейное ...

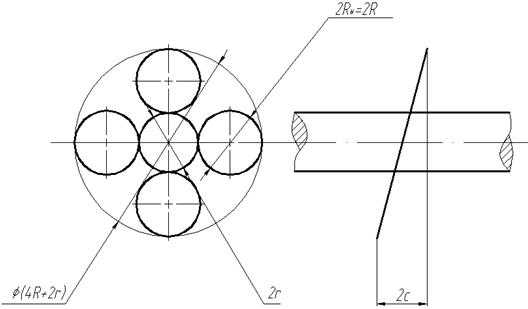

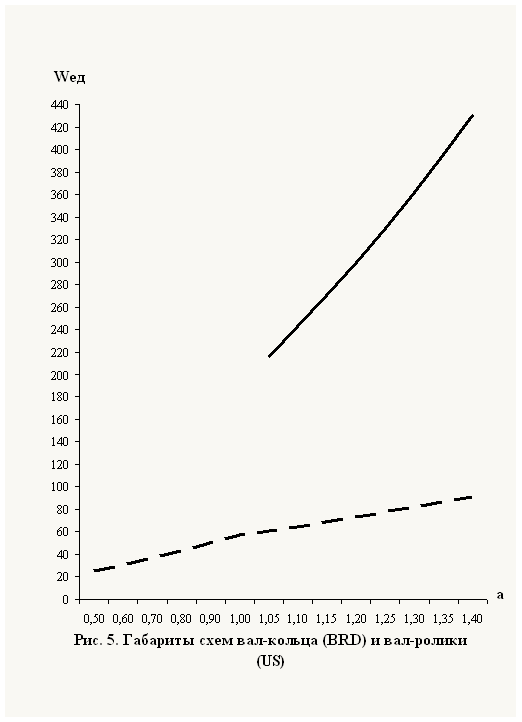

... механизмов, результаты вычисления сводим в табл. 1 и строим графики на рис. 5. Таблица 1. Вычисление габаритов схем валикокольцевых механизмов (ВКМ) a 0,50 0,60 0,70 0,80 0,90 1,00 1,05 1,10 1,15 1,20 1,25 1,30 1,35 1,40 - - - - - - 216,72 242,88 270,48 299,52 330 361,92 395,28 430,08 25,12 ...

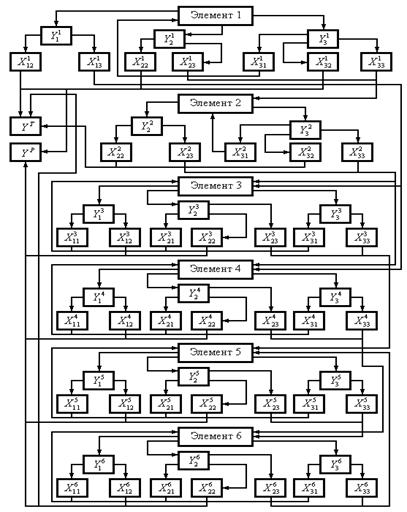

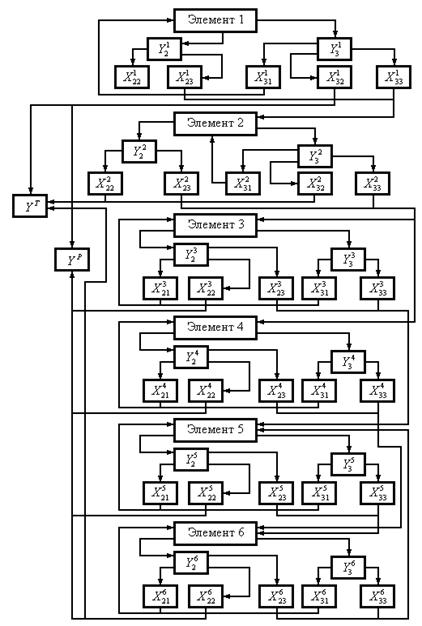

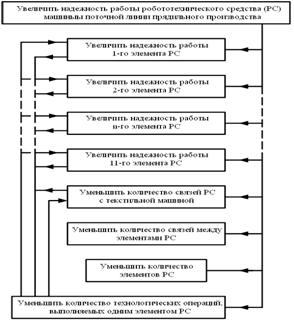

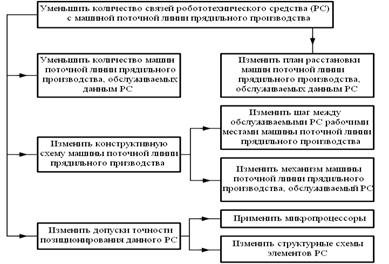

... , , . Произведем оценку числа возможных вариантов, которые можно синтезировать на основе морфологической матрицы при наложении на нее граничных условий проектирования, а именно исключения вышеперечисленных вариантов: Для всего PC машины поточной линии прядильного производства оценка полных решений может быть проведена по следующей формуле: , где – количество исполнительных механизмов в ...

0 комментариев