Навигация

Размерный анализ сборочной единицы (промежуточного вала редуктора)

МIНIСТЕРСТВО ОСВIТИ І НАУКИ УКРАΪНИ

ДОНЕЦЬКИЙ НАЦIОНАЛЬНИЙ ТЕХНIЧНИЙ УНИВЕРСИТЕТ

КУРСОВИЙ ПРОЕКТ

з дисципліни «Взаємозамінність, стандартизація та технічні вимірювання»

за темою: “Розмірний аналіз складальної одиниці”

ПК.04.29.07.00.00.000

Виконавець:

студент гр. МС – 05н Князев Я.И.

Консультант Лукичев А.В.

Нормоконтролер Сулейманов С.Л.

Донецьк 2008

РЕФЕРАТ

Курсова робота: 30 сторінок, 13 рисунків, 3 таблиці,

9 посилань, 1 додаток.

Об’єкт роботи: складальна одиниця.

Мета роботи: розробити й обґрунтувати технічні вимоги до складальної одиниці.

Приведено технічний опис складальної одиниці, технічні вимоги до неї; зроблене обґрунтування і вибір посадок гладких циліндричних з'єднань, підшипників кочення, шпонкових, різьбових з’єднань; зроблений розмірний аналіз складальної одиниці; приведене обґрунтування технічних вимог до деталей складальної одиниці; приведені вибір і розрахунок калібрів для контролю гладкого циліндричного з'єднання й обрані універсальні вимірювальні засоби для контролю розмірів валу; обраний комплекс показників і приладів для контролю точності зубчастого колеса.

КАЛІБР, ДОПУСК, ВІДХИЛЕННЯ, ПОСАДКА, НАТЯГ, ЗАЗОР, ТЕХНІЧНІ ВИМОГИ, РОЗМІР, З'ЄДНАННЯ.

ЗМІСТ

ВСТУП

1 ТЕХНІЧНИЙ ОПИС СКЛАДАЛЬНОЇ ОДИНИЦІ

2 ВИХІДНІ ДАНІ

3 ТЕХНІЧНІ ВИМОГИ ДО СКЛАДАЛЬНОЇ ОДИНИЦІ

4 ОБҐРУНТУВАННЯ І ВИБІР ПОСАДОК

4.1 Посадки гладких циліндричних з'єднань

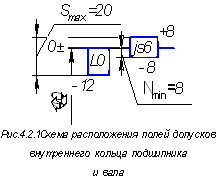

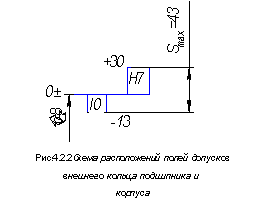

4.2 Посадки підшипників кочення

4.3 Посадки шпонкових з'єднань

5 РОЗМІРНИЙ АНАЛІЗ СКЛАДАЛЬНОЇ ОДИНИЦІ

6 ОБҐРУНТУВАННЯ ТЕХНІЧНИХ ВИМОГ ДО ДЕТАЛЕЙ

6.1 Тихохідний вал.

6.2 Зубчасте колесо

7 КОНТРОЛЬ РОЗМІРІВ ДЕТАЛЕЙ

7.1 Вибір універсальних вимірювальних засобів

7.2 Розрахунок розмірів калібрів для гладкого циліндричного з'єднання

8 КОНТРОЛЬ ТОЧНОСТІ ЗУБЧАСТОГО КОЛЕСА

ВИСНОВКИ

ПЕРЕЛІК ПОСИЛАНЬ

ВСТУП

Прискорення соціально-економічного розвитку держави передбачає всіляку інтенсифікацію виробництва на основі науково-технічного прогресу. Останнім часом значно збільшився випуск нових видів машин і приладів, що відповідають сучасним вимогам. Це стало можливим не тільки за рахунок удосконалювання їхньої конструкцій і технології виготовлення, але й у результаті широкого використання внутрішньогалузевої і міжгалузевої спеціалізації на основі уніфікації і стандартизації виробів, агрегатів і деталей, застосування методів комплексної і випереджальної стандартизації, упровадження системи керування якістю й атестації продукції, системи технологічної підготовки виробництва.

При проектуванні нових сучасних машин і механізмів конструктор постійно користається стандартами. Застосовуючи сучасні стандарти, розроблювач закладає в технологічну документацію новітні досягнення науки і техніки з метою створення економічних і технічно досконалих конструкцій.

Виконання даної курсової роботи сприяє закріпленню теоретичних знань з дисципліни «Взаємозамінність, стандартизація і технічні виміри» і практичному опануванню діючих стандартів.

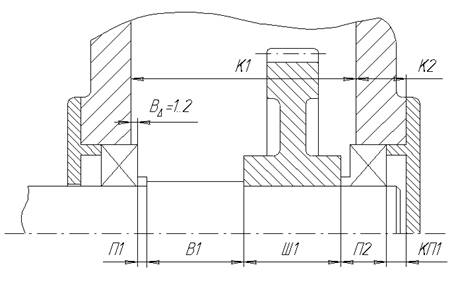

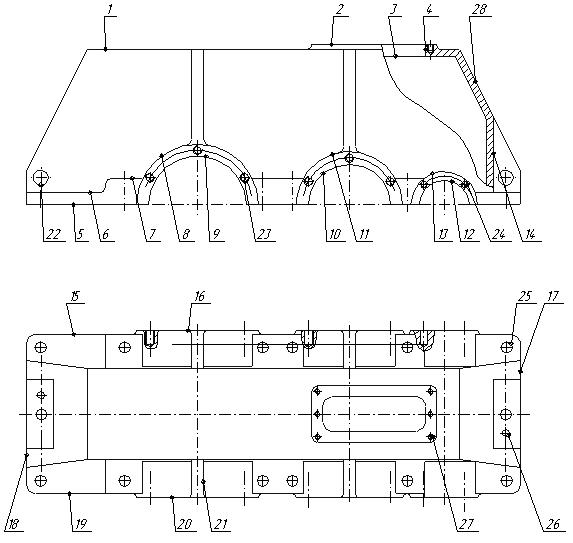

1 ТЕХНИЧЕСКОЕ ОПИСАНИЕ СБОРОЧНОЙ ЕДИНИЦЫ

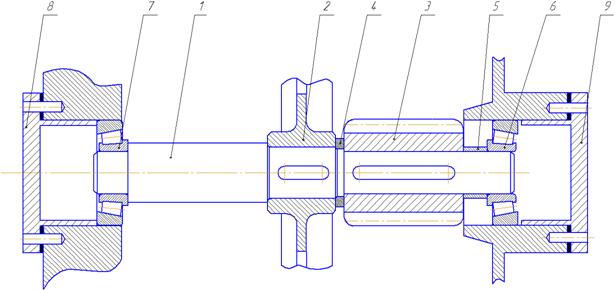

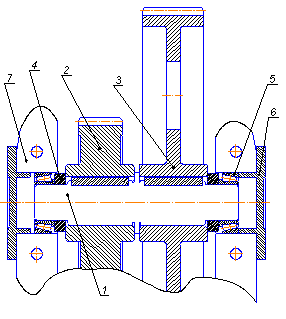

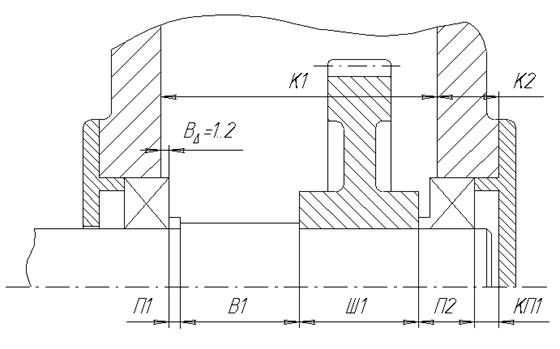

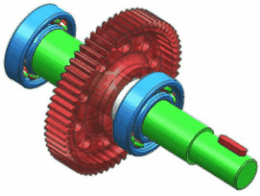

Промежуточный вал поз. 1 сборочной единицы (рис.1) предназначен для передачи крутящего момента к третьему валу редуктора. Передача вращения осуществляется через цилиндрическую косозубую передачу (вал - зубчатое колесо поз.2).

Шестерня поз.3 Изготавливается съемной.

Опоры вала — роликоподшипники радиально-упорные № 7305 0-го класса точности нагружены радиальной и осевой нагрузкой.

Для фиксации наружных колец подшипников в корпусе редуктора — привертные крышки, которые обеспечивают защиту от попадания пыли.

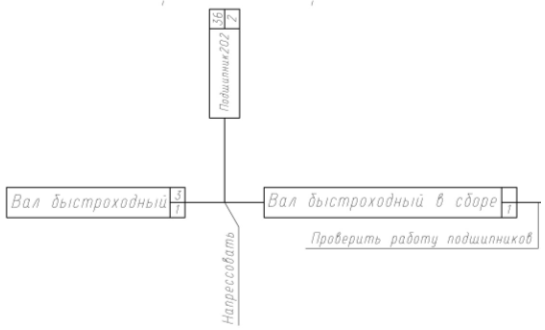

Сборка вала производится в следующей последовательности: на вал надевается коническое зубчатое колесо поз.2, затем дистанционное кольцо поз.4, косозубая шестерня поз.3, дистанционное кольцо поз.5. После чего поочередно напрессовываются подшипники поз.6 и 7. После этого вал устанавливается в редуктор с регулировкой осевой игры с помощью набора прокладок привертными крышками поз.8 и 9.

Рисунок 1.- Сборочная единица (промежуточный вал редуктора)

Рисунок 1.- Сборочная единица (промежуточный вал редуктора)

2 ИСХОДНЫЕ ДАННЫЕ

Тип производства – единичное.

Передаваемый крутящий момент – 0,0722·103 Н*м.

Частота вращения вала n =576 об/мин.

Параметры шестерни: m n= 3 мм; z = 18 ; β = 10,730;

d =54,96 мм; aw= 200 мм.

Нагрузки, действующие на подшипниковые опоры:

RA= 2446 Н; RB= 1173 Н.

3 ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К СБОРОЧНОЙ ЕДИНИЦЕ

Назначаем в зависимости от окружной скорости степень точности косозубой шестерни поз. 3 и вала 1 [2, с. 330, табл. 5.12]:

![]() — 9 степень точности.

— 9 степень точности.

где v — окружная скорость передачи, м/с;

d — диаметр делительной окружности, мм;

n — частота вращения, мин–1.

Определяем величину бокового зазора и назначаем вид сопряжения для шестерни поз. 3. Для этого рассчитываем минимальный необходимый боковой зазор в зубчатом зацеплении [2, c. 349 ]:

Jn min ≥ ν + aw (α1*Δt1 – α2*Δt2 )·2 sinαw,

где ν – боковой зазор для размещения слоя смазки

ν = 0,01 mn = 0,01·3 = 0,030 мм = 30 мкм;

aw – межосевое расстояние быстроходной ступени;

Δt1, Δt2 – разность между рабочей температурой материала зубчатого колеса и корпуса и стандартной нормальной температурой соответственно (Δt1= 60º-20º = 40ºС; Δt2 = 30º - 20º = 10ºС);

α1, α2 – коэффициенты теплового линейного расширения материала зубчатого колеса и корпуса соответственно ( α1 = 12*10-6 мм / ºС,

α2 = 10*10-6 мм/ºС) [ 3, c.188, табл. 1.62],

α w – угол профиля исходного профиля зуба (α w = 20º ).

Jn min ≥ 0,030 + 200 (12·10─6*40 −10∙10−6*10)∙2 sin20˚ = 0,082 мм = 82 мкм

По [2, с. 336, табл. 5.17] назначаем вид сопряжения C, который обеспечит минимальный боковой зазор в зацеплении:

Jn min = 115 мкм > 82 мкм

Предельное отклонение межосевого расстояния:

fa = ![]() мм =

мм = ![]() мкм

мкм

В процессе эксплуатации зубчатая передача должна работать плавно, без шума.

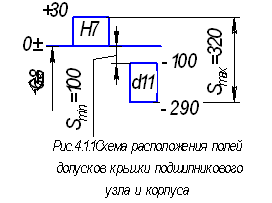

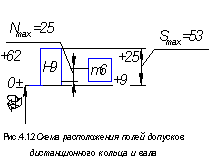

Для нормальной работы узла необходимо обеспечить осевую игру – осевое перемещение подшипника из одного крайнего положения в другое. Принимаю осевую игру равной 0,04…0,07 мм [4, с. 167, табл. 13].

Похожие работы

... с односторонним расположением губок для измерения наружных и внутренних размеров. При измерении поверхности микрометра приводятся в соприкосновение с поверхностями изделия. За результат измерения принимается алгебраическая сумма отсчетов по шкалам микрометра. 7.2 Расчет размеров калибров для гладкого цилиндрического соединения Калибры применяют не для определения числового значения ...

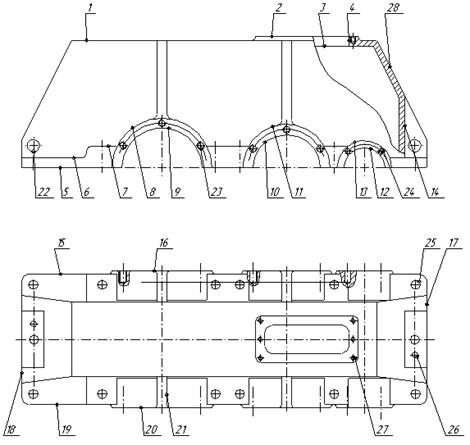

... линии заготовка устанавливается на конвейере, перемещающемся от одной обрабатывающей головки к другой. При обработке на автоматической линии установочной базой является поверхность 5. Технологический процесс изготовления крышки корпуса построен таким образом, что принцип постоянства баз выполняется. 2.6 Технологический маршрут и план изготовления детали При составлении технологического ...

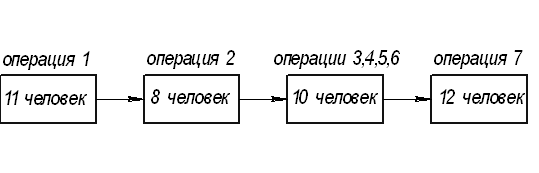

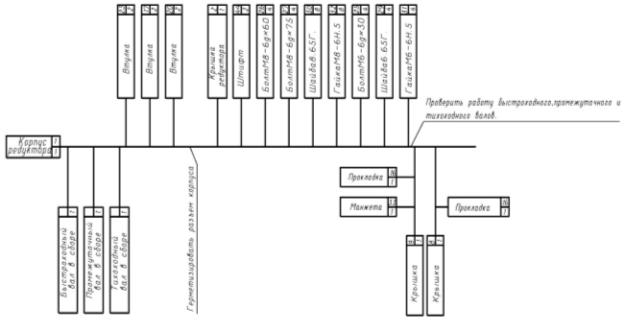

... при ее поворотах на подвесе. Сборочная единица поступает на линию общей сборки в контейнерах, которые размещаются вдоль конвейера в определенных местах. 1.7 Разработка технологического процесса сборки Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах ...

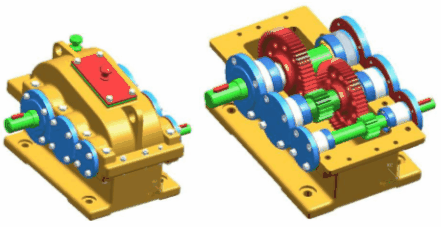

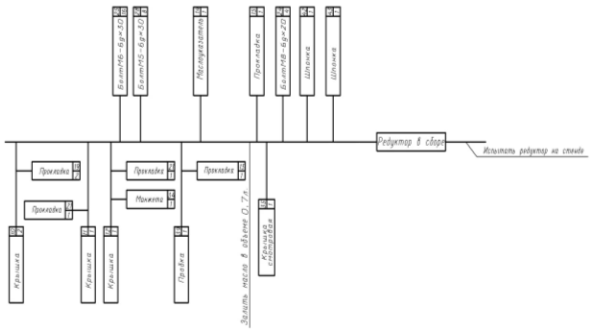

... =159.8+0.97+0.97-14,84-14,84-5,03-5,03-16-16-47,5-30-11,5=0.1 Результаты расчета аналитическим методом и в системе «Unigraphics NX3» приводят к аналогичному результату. 7. Нормирование операций Технологический процесс сборки редуктора включает следующие переходы: Выполняемые переходы при запрессовки шпонок: 1. Взять шпонку, примерить по пазу вала. 2. Взять инструмент ...

0 комментариев