Навигация

Расчет размеров калибров для гладкого цилиндрического соединения

7.2 Расчет размеров калибров для гладкого цилиндрического соединения

В данной курсовой работе необходимо рассчитать калибр-пробку и калибр-скобу для отверстия ![]() и для вала

и для вала ![]() .

.

Для расчета размеров калибров выберем по [5, с.266…269, табл.1] следующие данные:

– смещение поля допуска калибра внутрь поля допуска детали Z (Z1) и a (a1);

– допустимый выход размера изношенного калибра за границу поля допуска калибра-пробки Y и калибра-скобы Y1;

– допуск на изготовление калибра-пробки H и калибра скобы H1;

– допуск на изготовление контркалибра для пробки Hp.

Предельные размеры для отверстия ![]() :

:

Dmax = D + ES = 25 + 0,021 = 25,021 мм;

Dmin = D + EI = 25 + 0 = 25 мм.

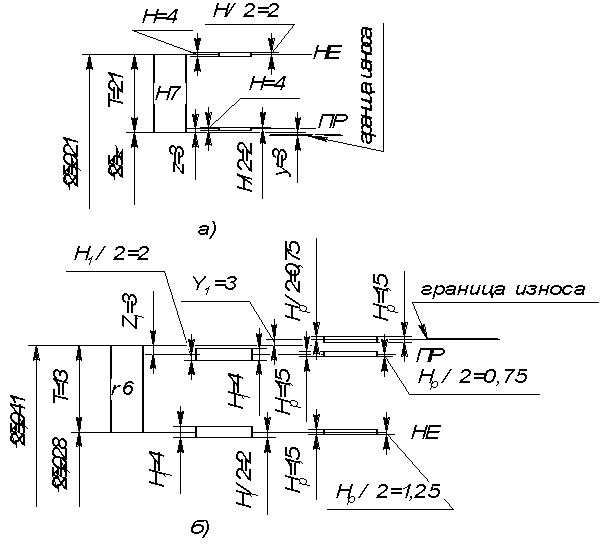

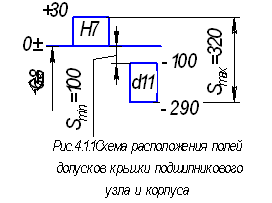

По [5, с. 266…269, табл. 1] для IT7 и интервала размеров 18…30 мм находим данные для расчета калибров Z = 0,003 мм; Y = 0,003 мм; a = 0 мм; H = 0,004 мм. Формулы для расчета размеров калибров по [5, с. 270, табл. 2].

Предельные размеры проходного нового калибра-пробки:

ПРmax = Dmin + Z + H / 2 = 25 + 0,003 + 0,004 / 2 = 25,005 мм;

ПРmin = Dmin + Z – H / 2 = 25 + 0,003 – 0,004 / 2 = 25,001 мм.

Исполнительный размер калибра-пробки ПР 25,005–0,004.

Наименьший размер изношенного проходного калибра-пробки:

ПРизн = Dmin – Y = 25 – 0,003 = 24,997 мм.

Когда калибр ПР будет иметь этот размер, его нужно изъять из эксплуатации.

Предельные размеры непроходного нового калибра-пробки:

НЕmax = Dmax + H / 2 = 25,021 + 0,004 / 2 = 25,023 мм;

НЕmin = Dmax – H / 2 = 25,021 – 0,004 / 2 = 25,019 мм.

Исполнительный размер калибра-пробки НЕ 25,023–0,004.

Предельные размеры для вала ![]() :

:

dmax = d + es = 25 + 0,041 = 25,041 мм;

dmin = d + ei = 25 + 0,028 = 25,028 мм.

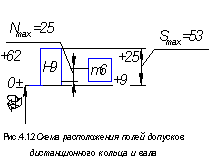

По [5, с. 266…269] для IT6 и интервала размеров 18…30 мм находим данные для расчета калибров a1 = 0 мм; Z1 = 0,003 мм; Y1=0,003 мм;

Н1=0,004 мм; Нр=0,0015 мм. Формулы для расчета размеров калибров по [5, с. 270, табл. 2].

Предельные размеры проходного нового калибра-скобы:

ПРmax = dmax – Z1 + H1 / 2 = 25,041 – 0,003 + 0,004 / 2 = 25,040 мм;

ПРmin = dmax – Z1 – H1 / 2 = 25,041 – 0,003 – 0,004 / 2 = 25,036 мм.

Исполнительный размер калибра-скобы ПР 25,036+0,004.

Наибольший размер изношенного проходного калибра-скобы:

ПРизн = dmax + Y1 = 25,041 + 0,003 = 25,044 мм.

Когда калибр ПР будет иметь этот размер, его нужно изъять из эксплуатации.

Предельные размеры непроходного нового калибра-скобы:

НЕmax = dmin + H1 / 2 = 25,028 + 0,004 / 2 = 25,030 мм;

НЕmin = dmin – H1 / 2 = 25,028 – 0,004 / 2 = 25,026 мм.

Исполнительный размер калибра-скобы НЕ 25,026+0,004.

Предельные размеры проходного контркалибра:

К–ПРmax = dmax – Z1 + Hp / 2 = 25,041 – 0,003 + 0,0015 / 2 = 25,03875 мм;

К–ПРmin = dmax – Z1 – Hp / 2 = 25,041 – 0,003 – 0,0015 / 2 = 25,03725 мм.

Исполнительный размер контркалибра К–ПР 25,03725–0,0015.

Предельные размеры контркалибра для контроля износа:

К–Иmax = dmax + Y1 + Hp / 2 = 25,041 + 0,003 + 0,0015 / 2 = 25,04475 мм;

К–Иmin = dmax + Y1 – Hp / 2 = 25,041 + 0,003 – 0,0015 / 2 = 25,04325 мм.

Исполнительный размер контркалибра К–И 25,04325–0,0015.

Предельные размеры непроходного контркалибра:

К–НЕmax = dmin + Hp / 2 = 25,028 + 0,0015 / 2 = 25,02875 мм;

К–НЕmin = dmin – Hp / 2 = 25,028 – 0,0015 / 2 = 25,02725 мм.

Исполнительный размер контркалибра К–НЕ 25,02725–0,0015.

Таблица 3.- Расчет размеров калибров

| Наименование калибра | Предельные размеры, мм | Исполнительный размер, мм | ||

| наибольший | наименьший | изношенный | ||

| Пробка | ||||

| ПР | 25,005 | 25,001 | 24,997 | 25,005–0,004 |

| НЕ | 25,023 | 25,019 | — | 25,023–0,004 |

| Скоба | ||||

| ПР | 25,040 | 25,036 | 50,044 | 25,036+0,004 |

| НЕ | 25,030 | 25,026 | — | 25,026+0,004 |

| Контркалибр | ||||

| К–ПР | 25,03875 | 25,03725 | — | 25,03725–0,0015 |

| К–НЕ | 25,02875 | 25,02725 | — | 25,02725–0,0015 |

| К–И | 25,04475 | 25,04325 | — | 25,04325–0,0015 |

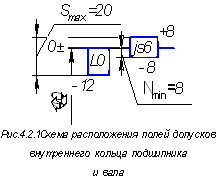

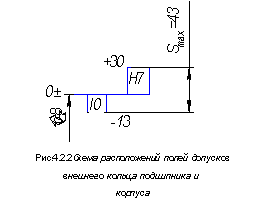

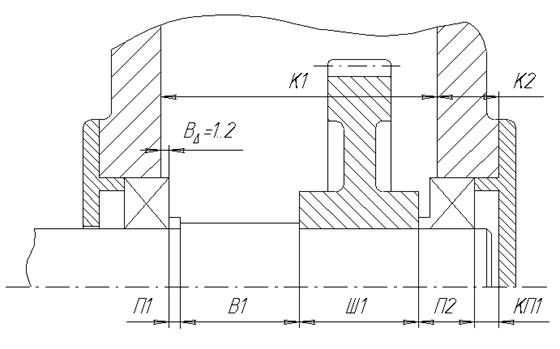

Рисунок 13.- Схемы полей допусков на изготовление калибра-пробки (а) и калибра-скобы (б)

Похожие работы

... с односторонним расположением губок для измерения наружных и внутренних размеров. При измерении поверхности микрометра приводятся в соприкосновение с поверхностями изделия. За результат измерения принимается алгебраическая сумма отсчетов по шкалам микрометра. 7.2 Расчет размеров калибров для гладкого цилиндрического соединения Калибры применяют не для определения числового значения ...

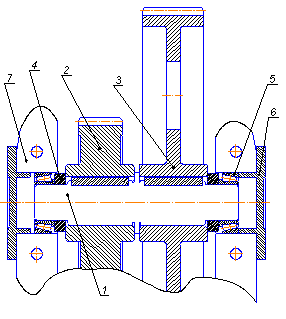

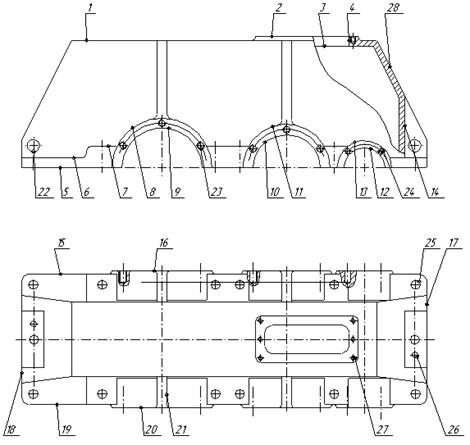

... линии заготовка устанавливается на конвейере, перемещающемся от одной обрабатывающей головки к другой. При обработке на автоматической линии установочной базой является поверхность 5. Технологический процесс изготовления крышки корпуса построен таким образом, что принцип постоянства баз выполняется. 2.6 Технологический маршрут и план изготовления детали При составлении технологического ...

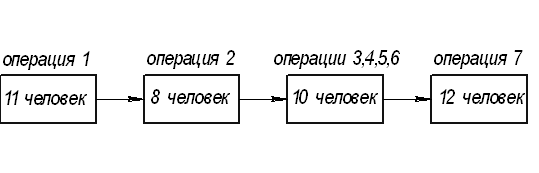

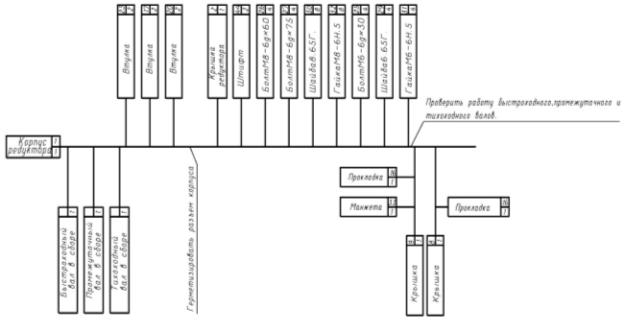

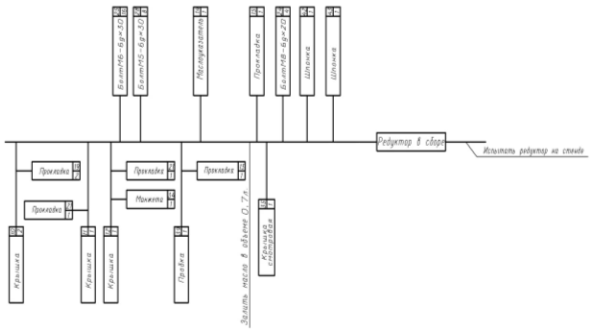

... при ее поворотах на подвесе. Сборочная единица поступает на линию общей сборки в контейнерах, которые размещаются вдоль конвейера в определенных местах. 1.7 Разработка технологического процесса сборки Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах ...

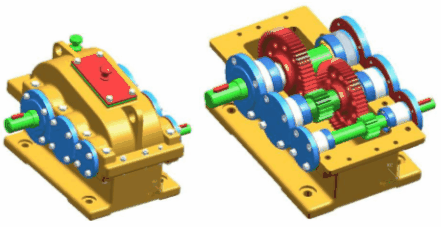

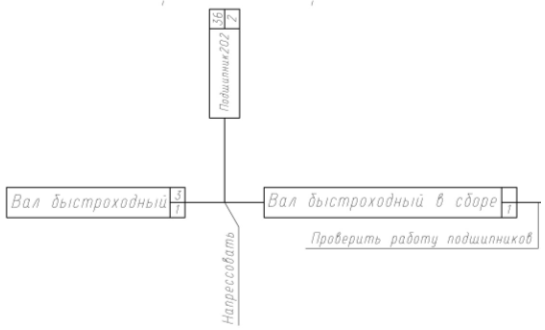

... =159.8+0.97+0.97-14,84-14,84-5,03-5,03-16-16-47,5-30-11,5=0.1 Результаты расчета аналитическим методом и в системе «Unigraphics NX3» приводят к аналогичному результату. 7. Нормирование операций Технологический процесс сборки редуктора включает следующие переходы: Выполняемые переходы при запрессовки шпонок: 1. Взять шпонку, примерить по пазу вала. 2. Взять инструмент ...

0 комментариев