Навигация

ОБОСНОВАНИЕ И ВЫБОР ПОСАДОК

4 ОБОСНОВАНИЕ И ВЫБОР ПОСАДОК

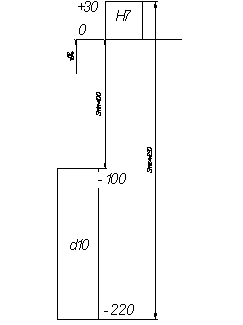

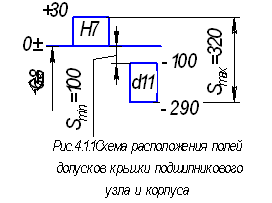

4.1 Посадки гладких цилиндрических соединенийНазначаем посадку глухой крышки подшипникового узла в корпус по рекомендациям [6, с.100 ]: ![]() — посадка с зазором — предназначена для подвижных соединений, не требующих точности перемещения, и для неподвижных грубоцентрированных соединений. Проведем анализ посадки.

— посадка с зазором — предназначена для подвижных соединений, не требующих точности перемещения, и для неподвижных грубоцентрированных соединений. Проведем анализ посадки.

Æ62H7 ES = +0,030 мм; EI = 0 мм [5, с. 76];

Æ62d10 es = –0,100 мм; ei = –0,220 мм [5, с. 70].

Определяем минимальный Smin и максимальный зазор в соединении Smax , мм:

Smin = EI – es = 0 – (–0,100) = 0,100 мм;

Smax = ES – ei = 0,030 – (–0,220) = 0,250 мм.

Допуск посадки TS , мм:

TS = Smax – Smin = 0,250 – 0,100 = 0,150 мм.

Рисунок 3.- Схема полей допусков соединения ![]()

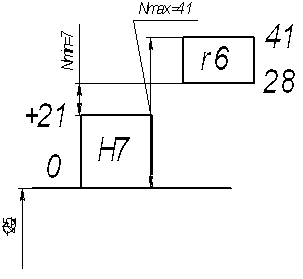

Назначаем посадку косозубой шестерни (поз 3) на вал по рекомендациям [6, с.66 ]: ![]() — посадка с натягом. Проведем анализ посадки.

— посадка с натягом. Проведем анализ посадки.

Æ25H7 ES = +0,021 мм; EI = 0 мм [5, с. 76];

Æ25r6 es = 0,041 мм; ei = 0,028 мм [5, с. 70].

Определяем минимальный Nmin и максимальный натяг в соединении Nmax , мм:

Nmin = ei – ES = 0,028 – 0,021 = 0,007 мм;

Nmax = es – EI = 0,041 - 0 = 0,041 мм.

Допуск посадки TS , мм:

TS = Nmax – Nmin = 0,041 – 0,007 = 0,034 мм.

Рисунок 3.- Схема полей допусков соединения ![]()

Назначаем посадку зубчатого колеса на вал по рекомендациям [6, с.66 ]: ![]() — посадка с натягом. Анализ посадки аналогичен предыдущей.

— посадка с натягом. Анализ посадки аналогичен предыдущей.

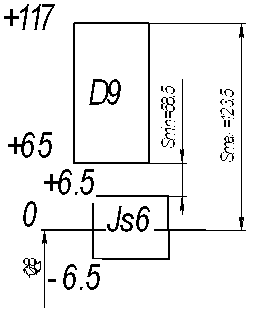

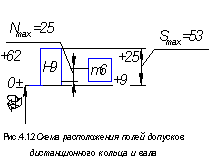

Назначаем посадку дистанционного кольца на вал по рекомендации [6, с.91]. Так как выбор полей допусков отверстия и вала ничем не обусловлен, то назначаю посадку с гарантированным зазором  ,

,  .

.

Эта посадка обеспечивает беспрепятственную установку дистанционного кольца на вал.

Предельные отклонения для обеих посадок одинаковы:

отверстия Æ28D9 ES = +0,117 мм; EI = +0,065 мм [5, с. 76];

вала Æ28js6 es = + 0,0065 мм; ei = - 0,0065 мм [5, с.70].

Предельные зазоры в соединении:

Smin = EI – es = 0,065 – 0,0065 = 0,0585 мм;

Smax = ES – ei = 0,117 – (–0,0065) = 0,1235 мм.

Допуск посадки TS , мм:

TS = Smax – Smin = 0,1235 – 0,0585 = 0,065 мм.

Рисунок 5.- Схема полей допусков соединения

4.2 Посадки подшипников качения

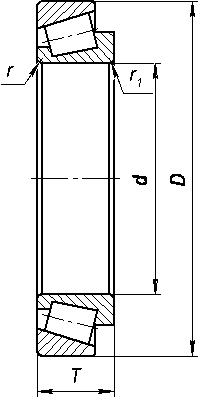

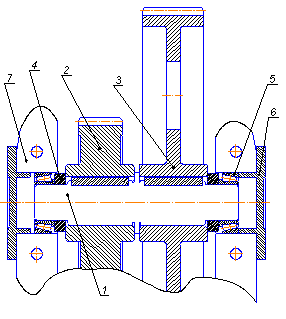

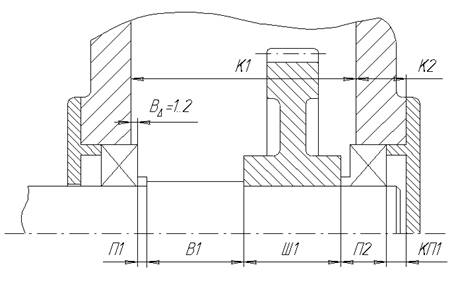

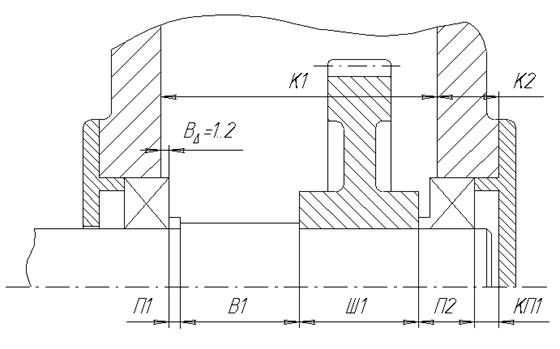

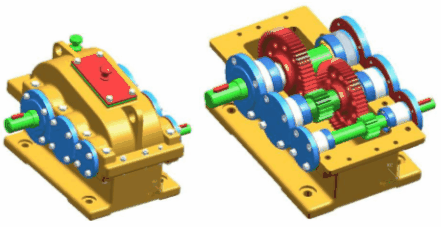

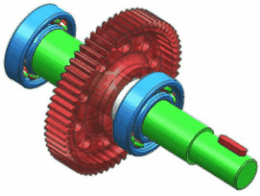

В качестве опор промежуточного вала редуктора выбраны роликовые радиально-упорные конические подшипники 0-го класса точности № 7305 ГОСТ 27365-87 (рисунок 6).

Рисунок 6. – Подшипник роликовый радиально-упорный конический № 7305

Основные геометрические параметры подшипника [4, с.481]:

d = 25 мм, D = 62 мм, Т = 18,25 мм, r = 2 мм , r1 = 0,8 мм.

Предельные отклонения размеров колец подшипников определяем по [2, с.273, 276 ]:

D: Ø 62-13;

d: Ø 25-10 ;

Т: Ø 18,25 – 0,200 .

Выбор посадок подшипников зависит от их типа и размера, условий эксплуатации, величины и направления действующих на них нагрузок, характера нагружения колец. Внутренне кольцо подшипника нагружено циркуляционно, а наружное местно.

Посадки колец подшипников назначаем по методике, изложенной в [2, с.285].

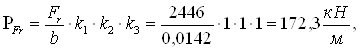

Определяю интенсивность радиальной нагрузки на посадочной поверхности внутреннего кольца подшипника:

где Fr – радиальная нагрузка на подшипник, Н;

b - рабочая ширина кольца подшипника, см

b = B – r – r1 = 17 –2-0,8 = 14,2 мм = 0,0142 м;

k1 – динамический коэффициент посадки (в условиях нормальной работы без перегрузок, толчков и вибраций k1 = 1);

k2 - коэффициент, учитывающий степень ослабления посадочного натяга ( при сплошном вале принимаю k2 = 1);

k3 – коэффициент неравномерности распределения радиальной нагрузки между рядами тел качения (для подшипников однорядных принимаю k3 =1).

По рассчитанной интенсивности радиальной нагрузки назначаю поле допуска для вала [2, с.287, табл.4.92]: Ø25 js6. В результате получили посадку внутреннего кольца подшипника на вал: Ø25 ![]() .

.

Назначаю поле допуска для отверстия в корпусе редуктора под подшипник [2, с.287, табл.4.92]: Ø62 K7. В результате получили посадку наружного кольца подшипника в корпус: Ø62 ![]() .

.

Проанализируем назначенные посадки.

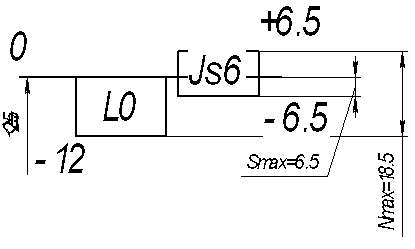

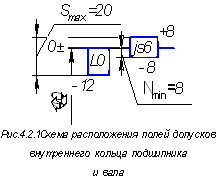

Соединение Ø25 ![]() - переходная посадка.

- переходная посадка.

Предельные отклонения внутреннего кольца подшипника Ø25 L0:

ES = 0мм; EI = - 0,012 мм.

Предельные отклонения вала Ø25 js6:

es = + 0,0065 мм; ei = - 0,0065 мм.

Предельные значения натяга и зазора в соединении:

N max = 0,0065 – (-0,012) = 0,0185 мм;

S max = 0 – (- 0,0065) = 0,0065 мм.

Допуск посадки: TN = 0,0065 + 0,0185 = 0,025 мм.

Рисунок 8.- Схема полей допусков соединения Ø25![]() Соединение Ø62

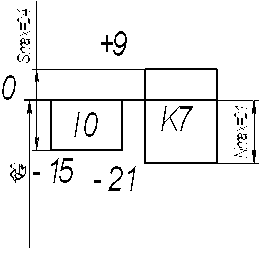

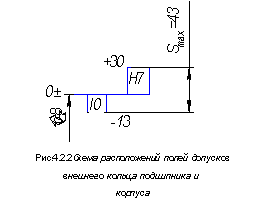

Соединение Ø62 ![]() - переходная посадка

- переходная посадка

Предельные отклонения отверстия в корпусе Ø62 K7:

ES = + 0,009 мм; EI = - 0,021 мм.

Предельные отклонения внутреннего кольца подшипника Ø62 l0:

es = 0 мм; ei = - 0,015 мм.

Предельные значения зазора в соединении:

N max = 0 – (-0,021) = 0,021 мм;

S max = 0,009 – (- 0,015) = 0,024 мм.

Допуск посадки:

TS = 0,021 + 0,024 = 0,045 мм.

Рисунок 9.- Схема полей допусков соединения Ø62 ![]()

Похожие работы

... с односторонним расположением губок для измерения наружных и внутренних размеров. При измерении поверхности микрометра приводятся в соприкосновение с поверхностями изделия. За результат измерения принимается алгебраическая сумма отсчетов по шкалам микрометра. 7.2 Расчет размеров калибров для гладкого цилиндрического соединения Калибры применяют не для определения числового значения ...

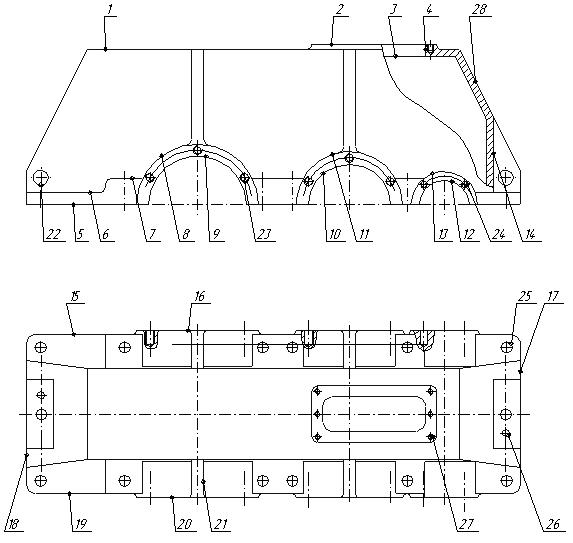

... линии заготовка устанавливается на конвейере, перемещающемся от одной обрабатывающей головки к другой. При обработке на автоматической линии установочной базой является поверхность 5. Технологический процесс изготовления крышки корпуса построен таким образом, что принцип постоянства баз выполняется. 2.6 Технологический маршрут и план изготовления детали При составлении технологического ...

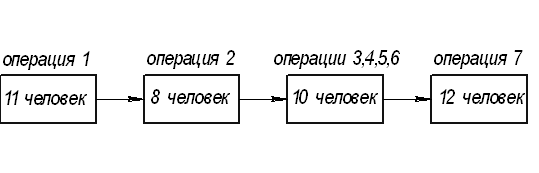

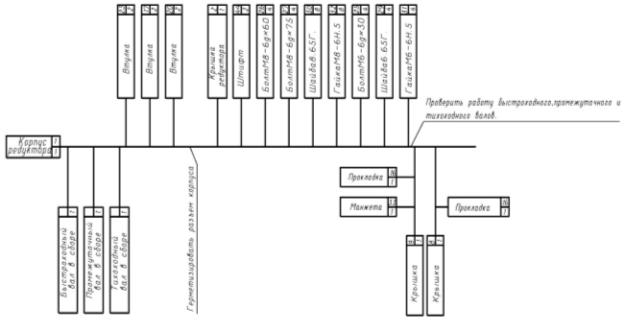

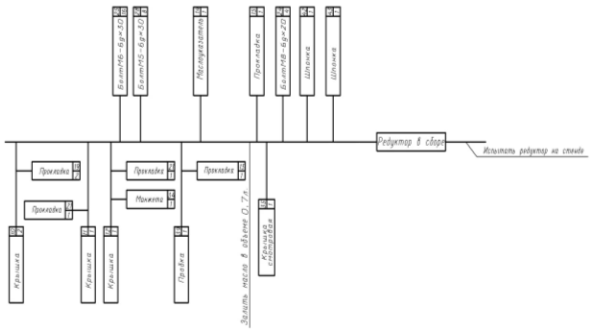

... при ее поворотах на подвесе. Сборочная единица поступает на линию общей сборки в контейнерах, которые размещаются вдоль конвейера в определенных местах. 1.7 Разработка технологического процесса сборки Последовательность операций определятся на основе технологических схем и общего перечня работ. При разделении операций на переходы, учитывалось то, что длительность операции был в пределах ...

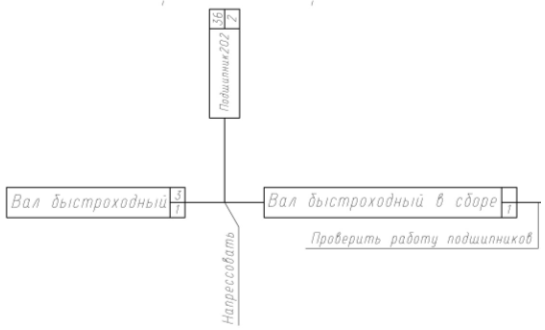

... =159.8+0.97+0.97-14,84-14,84-5,03-5,03-16-16-47,5-30-11,5=0.1 Результаты расчета аналитическим методом и в системе «Unigraphics NX3» приводят к аналогичному результату. 7. Нормирование операций Технологический процесс сборки редуктора включает следующие переходы: Выполняемые переходы при запрессовки шпонок: 1. Взять шпонку, примерить по пазу вала. 2. Взять инструмент ...

0 комментариев