Навигация

Расчет точности приспособления

1.8 Расчет точности приспособления

Методика расчета точности приспособления взята из [25, с.113].

Вследствие того, что на данной операции выполняется несколько переходов с применением различного инструмента выбираем для расчета точности переход с наиболее высокими требованиями обеспечения точности размеров.

Сверление отверстия под резьбу М4 с соблюдением межцентрового расстояния с допуском 0,18 мм.

На точность обработки влияет ряд технологических факторов, вызывающих общую погрешность обработки εО, которая не должна превышать допуск δ выполняемого размера при обработке заготовки, т.е. ε0 ≤ δ.

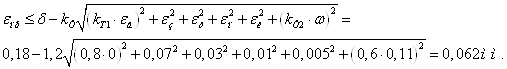

1.Для расчета точности приспособления εпр следует пользоваться формулой:

![]() (8)

(8)

δ – допуск выполняемого размера, δ = 0,18мм.;

![]() – коэффициент, учитывающий отклонение рассеяния значений составляющих величин от закона нормального распределения;

– коэффициент, учитывающий отклонение рассеяния значений составляющих величин от закона нормального распределения;

![]() – коэффициент, учитывающий уменьшение предельного значения погрешности базирования при работе на настроенных станках,;

– коэффициент, учитывающий уменьшение предельного значения погрешности базирования при работе на настроенных станках,;

![]() – коэффициент, учитывающий долю погрешности обработки в суммарной погрешности, вызываемой факторами, не зависящими от приспособления, ;

– коэффициент, учитывающий долю погрешности обработки в суммарной погрешности, вызываемой факторами, не зависящими от приспособления, ;

![]() – погрешность базирования заготовки в приспособлении (в данном случае нет отклонения фактически достигнутого положения заготовки от требуемого)

– погрешность базирования заготовки в приспособлении (в данном случае нет отклонения фактически достигнутого положения заготовки от требуемого)

![]() – погрешность закрепления заготовки, возникающая в результате действия сил зажима;

– погрешность закрепления заготовки, возникающая в результате действия сил зажима;

![]() – погрешность установки приспособления на станке;

– погрешность установки приспособления на станке;

![]() – погрешность положения заготовки, возникающая в результате износа установочных элементов приспособления;

– погрешность положения заготовки, возникающая в результате износа установочных элементов приспособления;

![]() – погрешность от перекоса (смещения) инструмента;

– погрешность от перекоса (смещения) инструмента;

![]() – экономическая точность обработки;

– экономическая точность обработки;

По формуле 5 определяем:

Это значение допуска должно соответствовать техническому требованию 1 на чертеже приспособления.

2. Технологическая часть

2.1 Анализ чертежа детали «Держатель» и ее технологичности

Чертёж детали представлен с достаточным количеством видов, разрезов и выносных элементов. Все необходимые размеры нанесены и защищены допусками. Допуски формы и расположения поверхностей в пределах поля допуска на размер.

В целом чертеж выполнен правильно.

Конструкция держателя имеет несложную форму, исключением является сложное отверстие со стороны лыски. Для его обработки необходимо применение специального комбинированного инструмента.

К детали предъявлены сравнительно невысокие требования к точности размеров (до 12 квалитета) и шероховатости поверхностей (до Rа 6,3). Также предъявлены высокие требования обеспечения перпендикулярности поверхностей (0,02).

Большинство размеров заданных на чертеже можно измерить непосредственно, но есть и исключения. К ним относятся межосевые расстояния отверстий.

При закреплении детали в большинстве случаев используем в качестве базы ось держателя (базирование в самоцентрирующих приспособлениях).

Корпус является жестким.

Учитывая, написанное выше, приходим к выводу, что деталь технологична.

2.2 Выбор исходной заготовки

Материал заготовки задан конструктором ЛС 59-1 ГОСТ 15527-2004.

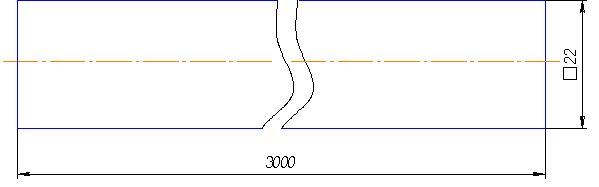

Выбор заготовки зависит от формы детали и ее размеров, исходного материала, типа и вида производства, наличия необходимого оборудования, требования к качеству готовой детали, экономичности изготовления. Существуют различные способы получения заготовок. Анализируя чертеж, отметим что деталь имеет небольшие габариты и несложную форму, в качестве заготовки можно выбрать прокат калиброванный.

Рис 3. Заготовка

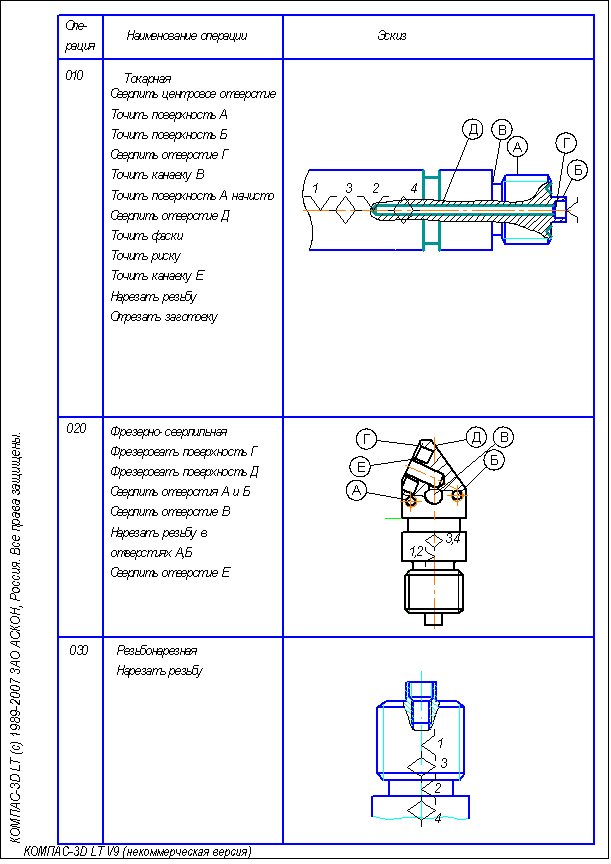

2.3 Проектирование технологического маршрута «Держатель»

Проектирование технологических процессов (ТП) механической обработки начинается с изучения служебного назначения детали, технических требований к ней, норм точности и программы выпуска, анализа возможности предприятия по обработке данной детали.

Проектирование ТП представляет собой многовариантную задачу, правильное решение которой требует проведения ряда расчетов. В начале проектирования предварительно устанавливаются виды обработки отдельных поверхностей заготовки и методы достижения их точности, соответствующие требованиям чертежа, серийности производства и существующего на предприятии оборудования.

При низкой точности исходных заготовок ТП начинается с черновой обработки поверхности, имеющей наибольшие припуски. При этом в самую первую очередь снимается припуск с тех поверхностей, на которых возможны дефекты с целью скорейшего отсеивания брака.

Таблица 3

Дальнейший маршрут строится по принципу обработки сначала грубых, а затем более точных поверхностей. Наиболее точные поверхности обрабатываются в последнюю очередь.

В конце маршрута выполняются и второстепенные операции (сверление малых отверстий, нарезание крепежной резьбы, снятие фасок, заусениц и т.д.). Наиболее легко повреждаемые поверхности обрабатываются на заключительной стадии ТП.

Маршрут технологии изготовления платформы представлен в виде таблицы 3, где также обозначены технологические базы.

0 комментариев