Навигация

Расчет припусков на обработку

2.4 Расчет припусков на обработку

Минимальный припуск на обработку поверхностей вращения определяется по формуле:

zi min = 2*(Rzi-1 + hi-1 + ![]() ), (9)

), (9)

где Rzi-1 – шероховатость поверхности на предшествующем переходе или операции, мкм;

hi-1 – толщина дефектного поверхностного слоя, полученного на предшествующем переходе или операции, мкм;

![]() i-1 – суммарное пространственное отклонение обрабатываемой поверхности, полученного на предшествующем переходе или операции, мкм;

i-1 – суммарное пространственное отклонение обрабатываемой поверхности, полученного на предшествующем переходе или операции, мкм;

![]() I - погрешность установки заготовки на выполняемом переходе, мкм.

I - погрешность установки заготовки на выполняемом переходе, мкм.

Минимальный припуск при последовательной обработке поверхностей

zi min = Rzi-1 + hi-1 +![]() ;

;

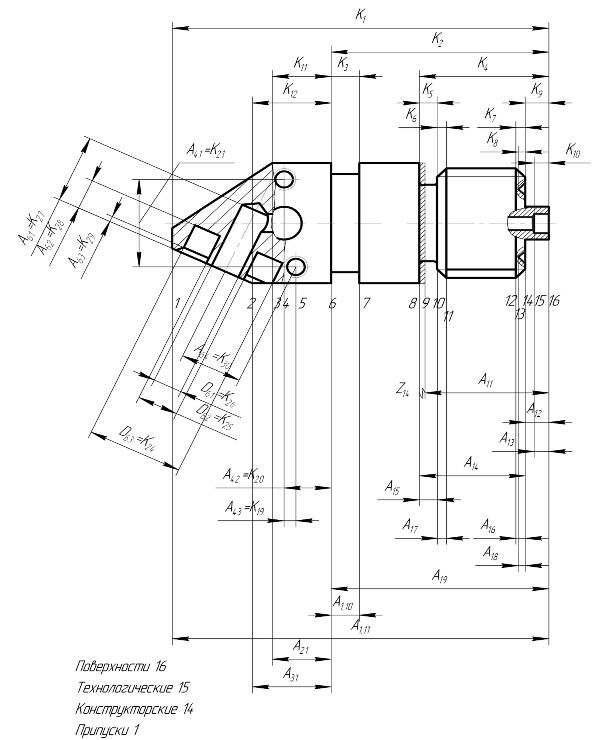

Для определения минимальных припусков первоначально составляем размерные схемы для линейных и диаметральных размеров. Все параметры составляющие величину припусков выбираем из соответствующих таблиц[2]и [3].

Рис 4. Размерная схема технологического процесса изготовления держателя (продольное направление)

Рис 5. Размерная схема технологического процесса изготовления платформы (радиальное направление)

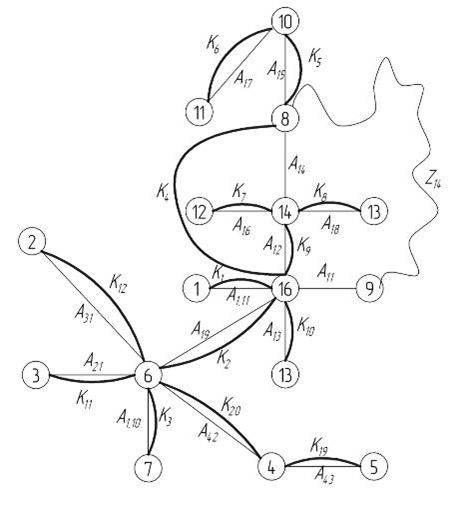

Рис 6. Граф технологических размерных цепей

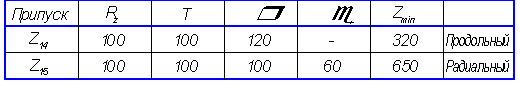

Расчет припусков на обработку производим по вышеуказанной формуле (9) и сводим их в таблицу 4.

Таблица 4 Расчет припусков на обработку

При определении продольных припусков в качестве ![]() выбираем отклонение от перпендикулярности ,торцовое биение. Параметры шероховатости, величины дефектного слоя и погрешность установки в трехкулачковом патроне выбираем из соответствующих таблиц[3].При определении продольных припусков погрешность закрепления не учитываем т.к. она входит в допуск на размер.

выбираем отклонение от перпендикулярности ,торцовое биение. Параметры шероховатости, величины дефектного слоя и погрешность установки в трехкулачковом патроне выбираем из соответствующих таблиц[3].При определении продольных припусков погрешность закрепления не учитываем т.к. она входит в допуск на размер.

Продольные припуски

Z14=100+100+120=320мкм;

При определении радиальных припусков в качестве ![]() выбираем радиальное биение.

выбираем радиальное биение.

Z15=2*(![]() )=650мкм.

)=650мкм.

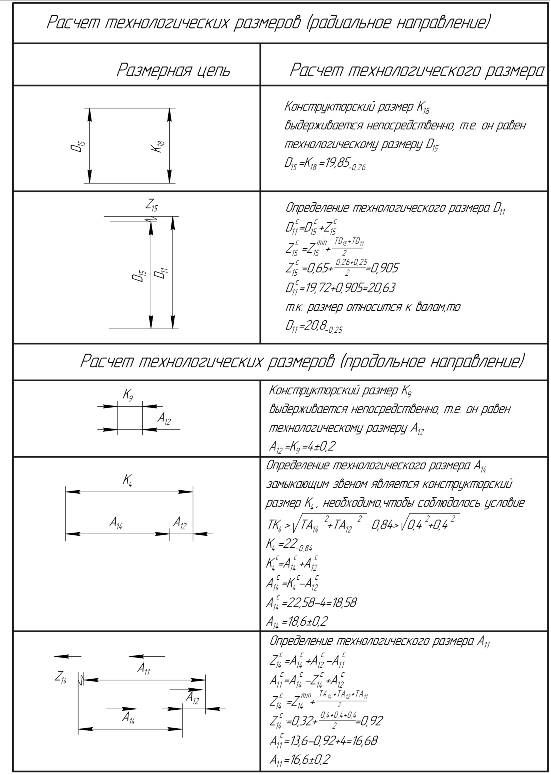

2.5 Размерный анализ технологического процесса

Составляющими звеньями в технологических размерных цепях обычно является технологические размеры, которые указаны в технологической документации (размеры исходной заготовки; все размеры получаемые при механической обработке). Технологические размеры могут совпадать с размерами, указанными на чертеже, т.е. с конструкторскими размерами. В таком случае говорят, что конструкторские размеры выдерживаются непосредственно.

При несовпадении технологического размера с конструкторским необходимо выявить размерную цепь, в которую входит рассматриваемый конструкторский размер и технологические размеры, необходимые для его выполнения. В этом случае замыкающими звеньями в технологических размерных цепях являются конструкторские размеры, но могут быть и припуски на обработку. Мы последовательно рассматриваем размерные цепи с одним неизвестным технологическим размером и рассчитываем номинальный размер и отклонения этого звена

Таблица 5

Исходными данными для размерного анализа являются:

1. Чертеж детали;

2. Чертеж исходной заготовки;

3. Технологический процесс обработки заготовки.

Размерный анализ производим в соответствии с методикой изложенной в [3,стр 5]

Размерные схемы представлены выше. Граф технологических размерных цепей изображен выше (рис 4). Расчет технологических размеров представлен в виде таблицы 5. Расчет производим только для тех размеров, которые не выдерживаются непосредственно. Все остальные размеры выдерживаются непосредственно и следовательно равны соответствующим им конструкторским размерам.

2.6 Определение режимов резания

Основное внимание, как потребителей, так и производителей всегда сосредоточено на постоянном повышении эффективности металлорежущих станков: увеличении производительности обработки, повышении уровня точности, гибкости и надежности. Главным, при соблюдении необходимых требований, остается максимальное снижение себестоимости обработки детали, что в наше время достигается повышением уровня автоматизации и интенсификации режимов резания.

Наиболее эффективным методом снижения себестоимости обработки является использование числового программного управления (ЧПУ). К числу тенденций развития станков с ЧПУ относят концентрацию операций на одном станке и совмещение ряда операций во времени (одновременная обработка несколькими инструментами). Это позволяет производить на одном станке комплексную обработку сложных по конфигурации деталей при многократном сокращение оперативного времени и всего производственного цикла изготовления деталей. Что дает существенную экономию в производственных площадях и капитальных вложениях. Современное оборудование, в зависимости от его технических возможностей, материала заготовки, инструмента, необходимой точности изделия и других требований потребителя, способно само выбирать наиболее экономически выгодные режимы механообработки. Также этим станкам присуще использование адаптивной (самонастраивающейся) системы управления, то есть системы, которая обеспечивает автоматическое приспособление процесса обработки заготовки к изменяющимся условиям обработки (непрерывно меняющимся режущим свойствам инструмента, неопределенности свойств всей технологической системы, разбросу припусков и твердости для каждой заготовки для обрабатываемой партии и др.). Адаптивные системы управления на основе получаемой информации, увеличивая или уменьшая толщину снимаемого с заготовки припуска, позволяют поддерживать постоянным предельное значение какого-либо заданного параметра обработки (например, силы резания или оптимальной точности).

Токарная операция 030:

Станок Токарный шестишпиндельный автомат 1Б240-6, N=17кВт, n=101-1820.

1. Глубина резания: t = 1мм;

2. Поперечная подача по табл. 11 [30,Т.2,стр.266] для данной глубины резания 0,6-1,2 мм/об, но с учётом имеющихся подач на станке принимаем:

S= 1 мм/об:

3. Скорость резания определяется по формуле:

(10)

(10)

Период стойкости инструмента принимаем: Т=60 мин.

Значения коэффициентов: СV 328; m = 0,28; x = 0,12; y = 0,5– определены по табл. 17 [30,Т.2,стр.269].

Коэффициент KV :

KV = KМV *KПV *KИV, (11)

где KМV – коэффициент, учитывающий качество обрабатываемого материала;

KПV - коэффициент, отражающий состояние поверхности заготовки;

KИV – коэффициент, учитывающий качество материала инструмента.

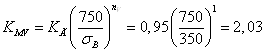

По табл. 1,5,6 [30,Т.2,стр.261]:

, (12)

, (12)

Значение коэффициента ![]() и показатель степени

и показатель степени ![]() для материала инструмента из твердого сплава при обработке заготовки из ЛС 59-1 ГОСТ 15527-2004 берем

для материала инструмента из твердого сплава при обработке заготовки из ЛС 59-1 ГОСТ 15527-2004 берем

из табл. 2 [30,Т.2,стр.262]: ![]() ,

, ![]() ;

;

,

,

KМV = 0,8; KПV = 0,9; KИV =1.

KV = KМV*KПV *KИV = 2,03*0,9*1= 1,83; (13)

Скорость резания,

![]()

4. Расчётное число оборотов шпинделя:

n = 1000*V/(![]() *d) = 1000*191/(3,14*20) = 3043 об/мин; (14)

*d) = 1000*191/(3,14*20) = 3043 об/мин; (14)

d- диаметр обтачиваемой поверхности.

5. Принимаем фактическое число оборотов, с учетом типа станка:

nф =1820 об/мин;

6. Фактическая скорость резания:

V = ![]() *d* nф/1000 =3,14*20*1820/1000=114 м/мин. (15)

*d* nф/1000 =3,14*20*1820/1000=114 м/мин. (15)

7. Определяем главную составляющую силы резания по формуле:

Pz = 10*Cp * tx * Sy * Vn * Kp, (16)

Значения коэффициентов: Сp = 55; n = 0; x = 1,0; y = 0,66 – определены по табл. 22 [30,Т.2,стр.273].

Глубина резания в формуле: t= 1мм.

Коэффициент Kp :

KP = KМP *K![]() P *K

P *K![]() P * K

P * K![]() P * K

P * K![]() P, (17)

P, (17)

Коэффициенты, входящие в формулу, учитывают фактические условия резания.

По табл. 9,23 [30,Т.2,стр.264]:

KМP = 1,1; K![]() P 1; K

P 1; K![]() P = 1,0; K

P = 1,0; K![]() P = 1,0; K

P = 1,0; K![]() P = 0,93.

P = 0,93.

KP = KМP *K![]() P *K

P *K![]() P * K

P * K![]() P * K

P * K![]() P = 1,1*1*1,0*1,0*0,93 = 0,93;

P = 1,1*1*1,0*1,0*0,93 = 0,93;

Главная составляющая силы резания, форм. (7):

Pz = 10*Cp * tx * Sy * Vn * Kp =10*55 * 11 * 10,66 * 1140 * 0,93 =511,5 Н; (18)

8. Мощность резания:

N= Pz*V/(1000*60) = 511*114/(1000*60)= 0,97 кВт; (19)

9. Мощность привода главного движения:

Nпр= N/![]() =0,97/0,85= 1,14 кВт. (20)

=0,97/0,85= 1,14 кВт. (20)

Мощность электродвигателя станка – 17 кВт, она достаточна для выполнения операции.

Операция 040:

Вследствие того, что на всех переходах за исключением последнего применяется инструмент Sandvik Coromant, классический расчет режимов резания здесь не подходит (нет данных по коэффициентам для твердосплавных пластин Sandvik Coromant). Для всех переходов режимы назначаем в соответствии с рекомендациями Sandvik Coromant.

Вертикально-фрезерный станок MCV-1250. Выполняем расчет для 7 перехода.

Сверление отверстия ø6мм:

1. Обрабатываемый материал по стандарту Coromant СМС 30.21 (ЛС59)

2. Пластина R365-12T3M-PM Сверло Сoromant U R416.2-0320L40-21

3. Рекомендуемая скорость резания 300-440 м/мин, принимаем V=350м/мин

Подача ![]() мм/об, принимаем

мм/об, принимаем ![]() мм/об.

мм/об.

4. Расчетное число оборотов шпинделя

![]() ;

;

Принимаем n=8000 об/мин (максимальные обороты)

![]() м/мин;

м/мин;

5. Минутная подача сверла

![]() мм/мин; (21)

мм/мин; (21)

6. Сила резания

![]() ; (22)

; (22)

![]() удельная сила резания;

удельная сила резания;

Для ЛС59 ![]() =800 Н/

=800 Н/![]()

![]() Н/

Н/![]() (23)

(23)

![]() Н;

Н;

7. Мощность резания

![]() кВт; (23)

кВт; (23)

С учетом КПД станка

![]() кВт;

кВт;

8. Крутящий момент

![]() , где

, где ![]() глубина резания; (24)

глубина резания; (24)

![]() =0,83 Н*м.

=0,83 Н*м.

Фрезерование лысок:

1. Обрабатываемый материал по стандарту Coromant СМС 30.21 (ЛС59)

2. Фреза Фреза СoroMill 245 R245-032А32-12М

3. Рекомендуемая скорость резания 400 м/мин;

Подача на зуб ![]() мм/зуб;

мм/зуб;

4. Расчетное число оборотов шпинделя

![]() ;

;

5. Минутная подача стола

![]() мм/мин; (25)

мм/мин; (25)

6. Расчет мощности

![]() , (26)

, (26)

где ![]() глубина резания;

глубина резания;

![]() ширина обработки;

ширина обработки;

![]() -минутная подача стола;

-минутная подача стола;

![]() удельная сила резания;

удельная сила резания;

При увеличении переднего угла

![]() ,

,

при ![]()

![]() ;

;

При ширине резания более 40% от величины диаметра фрезы ![]() ;

;

![]() кВт;

кВт;

С учетом КПД станка ![]() кВт.

кВт.

0 комментариев