Навигация

Стеклообразные диффузанты

1.1.6. Стеклообразные диффузанты

В качестве поверхностных источников диффундирующих примесей (бора, фосфора, галлия, индия, сурьмы) широкое применение нашли стеклообразные диффузанты – донорные и акцепторные стекла, обычно состоящие из нескольких электрически активных и неактивных компонентов, а также инертных наполнителей [11].

К электрически активным компонентам относятся окислы бора (B2O3), фосфора (P2O5), галлия (Ga2O3), индия (In2O3), таллия (Tl2O3), мышьяка (As2O3), сурьмы (Sb2O3) и лития (Li2O), которые придают необходимый тип проводимости исходным полупроводникам.

К электрически неактивным компонентам относятся различные окислы элементов IV группы Периодической системы: кремния (SiO2), германия (GeO и GeO2), олова (SnO), свинца (PbO и PbO2), а также аллюминия (Al2O3), которые придают диффузанту свойства стекла.

К инертным наполнителям, которые не имеют заметного влияния на тип проводимости диффузанта, но позволяют изменять термомеханические свойства стекла, относятся окислы щелочных, щелочноземельных и редкоземельных металлов: натрия (Na2O), калия (K2O), кальция (CaO), магния (MgO), бария (BaO) и лантана (La2O3). В качестве инертных наполнителей при изготовлении стеклообразных диффузантов используют также органические материалы в виде производных винила, которые деполимеризуются при повышенной температуре.

Типичными акцепторными диффузантами являются борные стекла следующих составов:

- состав 1 включает 30 % B2O3, 10 % Al2O3, 50 % SiO2 и 10 % BaO;

- состав 2 включает 13 % B2O3, 2 % Al2O3, 80 % SiO2 и 5 % Na2O.

При изготовлении этих стекол порошкообразные компоненты тщательно перемешивают и засыпают в органический растворитель. Образовавшуюся взвесь наносят кварцевой палочкой или распылителем на поверхность полупроводниковых пластин, которые помещают в термостат при температуре 100°С для удаления органического растворителя. Затем температуру повышают до 1200°С, при которой композиция плавится и покрывает поверхность полупроводниковой пластины ровным слоем стекла заданного состава [11]. Диффузия алюминия из стеклообразных диффузантов не происходит вследствие сильной связи алюминия с кислородом.

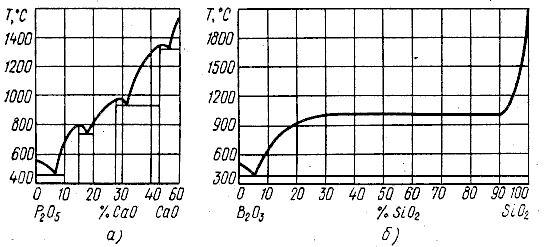

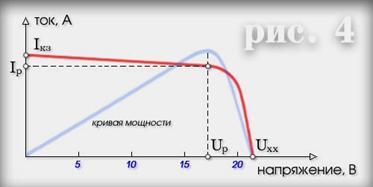

Типичным диффузантом донорной примеси является фосфорно-силикатное стекло следующего состава: 34,9 % P2O5, 25 % Al2O3, 14,7 % SiO2 и 25,4 % Na2O, которое приготовляют и используют так же, как борное. Кроме того, в качестве диффузанта используют соединение, имеющее состав (P2O5)x∙(CaO)y, из диаграммы состояния которого видно, что оно имеет эвтектику, содержащую 7 – 8 % CaO и плавящуюся при температуре 500°С (рис. 1.4,а). Изготовление такого диффузанта не представляет трудностей: соответствующие количества порошков P2O5 и CaO смешивают и обжигают в сухом азоте при 900°С. В результате получают чистое твердое стекло. Молекулы CaO обладают очень большой стабильностью и при температуре диффузии не восстанавлеваются до чистого кальция, который мог бы диффундировать в полупроводниковый материал.

Рис 1.4. Диаграмма состояний соединений: а - пятиокиси фосфора – окиси кальция, б - окиси бора – двуокиси кремния.

Типичным диффузантом акцепторной примеси является боросиликатное стекло B2O3 – SiO2. Из диаграммы состояния (рис. 1.4,б) которого видно, что при диффузии из борного ангидрида на поверхности кремния присутствует жидкий слой боросиликатного стекла.

Для получения стекловидных пленок используют большей частью силикатные легкоплавкие стекла, получаемые путем сплавления двуокиси кремния с окислами других элементов. Сейчас установлены общие закономерности зависимости свойств стекла от состава [12], что позволяет заранее выбирать композиции, обладающие комплексом требуемых свойств. Предварительно сплавленное стекло затем измельчается (измельченное стекло носит название фритты). К размеру частиц фритты предъявляются строгие требования. Например, в [13,14] указывается, что для получения тонких стекловидных пленок необходимо измельчать частицы исходного стекла до 1 мкм и мельче. Для получения фритты с такой высокой дисперсностью частиц применяют сначала виброизмельчение, а затем длительный мокрый помол в шаровой мельнице. Продолжительность измельчения в вибромельнице составляет 2 – 3, а в шаровой – 140 – 150 час. Далее измельченная фритта подвергается отстаиванию в смеси этилового и изопропилового спиртов [14]. Крупные частицы собираются на дне в течение первого периода отстаивания, а более мелкие удерживаются во взвешенном состоянии. Такую суспензию используют для осаждения из нее тонкого слоя порошка стекла на поверхность полупроводниковых пластин с помощью центрифуги. Процесс осаждения длится 2 – 3 мин. при скорости вращения центрифуги 4000 об.∙мин.−1.

Считается, что особое внимание должно быть уделено выбору подходящей дисперсионной среды, которая должна легко испаряться.

Методом наплавления создают только пленки из легкоплавких силикатных (или других) стекол. Метод прост. Основным недостатком таких пленок является содержание в них посторонних примесей, попадающих в фритту из материала мелющих тел и футеровки мельниц при длительном помоле.

Похожие работы

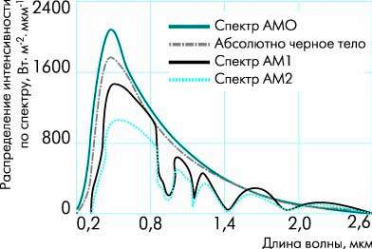

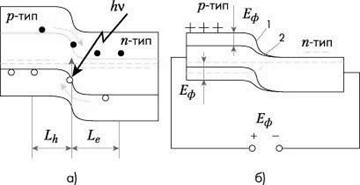

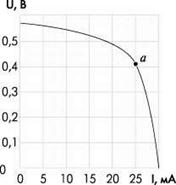

... к ним вызван экологическими соображениями, с одной стороны, и ограниченностью традиционных земных ресурсов — с другой. Особое место среди альтернативных и возобновляемых источников энергии занимают фотоэлектрические преобразователи солнечной энергии, изучение которых превратилось в отдельное научное направление – фотовольтаику. Однако высокая стоимость солнечных элементов до недавнего времени ...

... голоса, слушают пение птиц, плеск волн и шум ветра, дышат свежим воздухом. Воспользоваться таким транспортом захочет каждый, кто любит совершать водные путешествия. 6. РОССИЯ, УКРАИНА И СОЛНЕЧНАЯ ЭНЕРГЕТИКА В России в настоящее время имеется восемь предприятий, имеющих технологии и производственные мощности для изготовления 2 МВт солнечных элементов и модулей в год. В 1992 году на ...

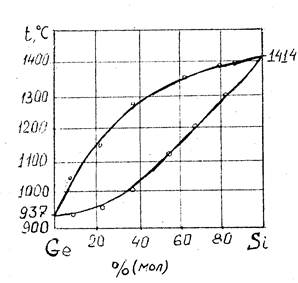

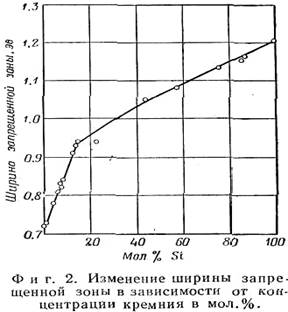

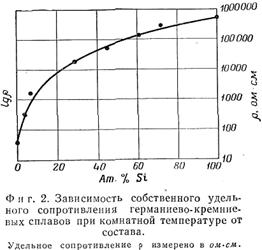

... подавляет в кремнии генерацию термодоноров, вводимых в кремний в температурном интервале 400-500 оС. Выводы Сплавы Si1-xGex в настоящее время являются тем материалом, который желательно возможно быстрее освоить в производстве. Их достаточно предсказуемые свойства позволяют получать монокристаллы с заданными параметрами путём аппроксимации зависимости свойств от состава (зависимости ...

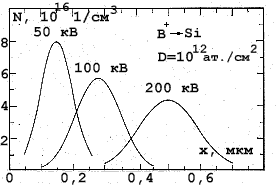

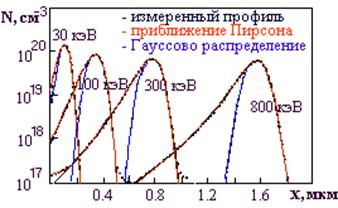

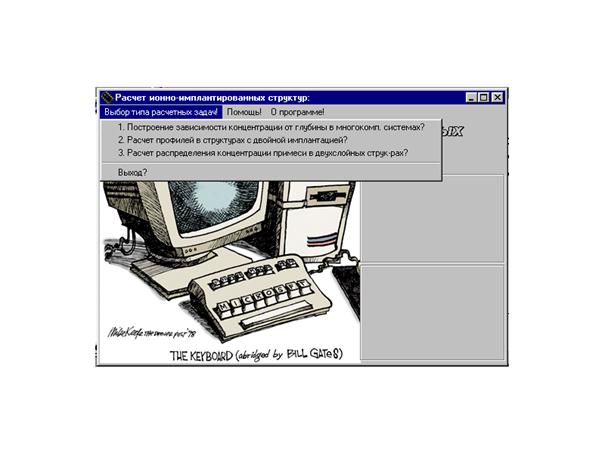

... . ПРИМЕНЕНИЕ ИОННОГО ЛЕГИРОВАНИЯ В ТЕХНОЛОГИИ СБИС Создание мелких переходов Требование формирования n+ слоев, залегающих на небольшой глубине, для СБИС можно легко удовлетворить с помощью процесса ионной имплантации Аs. Мышьяк имеет очень малую длину проецированного пробега (30 нм) при проведении обычной имплантации с энергией ионов 50 кэВ. Одной из прогрессивных тенденций развитии ...

0 комментариев