Навигация

Проектирование заготовки

2.2 Проектирование заготовки

Окончательно разработку рабочего чертежа заготовки можно провести только после расчета размерного анализа, выявляющего припуски, операционные размеры и размеры заготовки.

На данном этапе назначаем технические требования на заготовку по [1], заносим их на чертеж графической части дипломного проекта.

В качестве черновых технологических баз, используемых при первом установе заготовки, следует выбрать, соблюдая принцип единства баз, пов. 3, 3 тем самым обеспечивая точность диаметральных размеров и взаимного расположения поверхностей.

Для обеспечения точности осевых размеров, целесообразно в качестве черновой базы использовать пересечение поверхностей 3 и 9 (рис. 1.2), совмещая измерительную и технологическую базы.

3. Разработка технологического маршрута и схем базирования

Цель – назначение технологических баз на различных этапах обработки заготовки на основе оптимизации теоретических схем базирования.

При разработке схем базирования будем опираться на следующие принципы: принцип единства баз, т.е. совмещение измерительной и технологической баз и принцип постоянства баз, т.е. использование одной и той же технологической базы на различных операциях ТП.

На операции 010 токарной, соблюдая принцип единства баз, в качестве технологической базы выбраны пов. 3 и 9 и торец 20, здесь создается естественная база – внутренний диаметр, которая будет использована как база почти на всех операциях, что обеспечивает принцип постоянства баз.

На операции 020 токарной, шлифовальной и на окончательной шлифовальной в целях упрощения конструкции приспособления за технологическую базу в осевом направлении принимаем пов. 5.

На операции, где идет обработка зубьев, для достижения требуемой точности и жесткости необходимо использовать ОКБ – комбинацию пов. 5 и 1. Такая схема обеспечивает единство баз при выполнении требования радиального биения зубчатого венца и необходимую точность зубьев.

Разработка технологического маршрута заключается в формировании операций, выборе оборудования. Проанализировав базовый вариант, принимаем, что оборудование не соответствует необходимым требованиям, так как используется в массовом производстве и в проектном варианте используем оборудование преимущественно универсальное (см. табл. 3.1.).

Таблица 3.1. Используемое оборудование

| №операции | Используемое оборудование |

| 10 | Токарный станок с ЧПУ 1716ПФ4 |

| 20 | Токарный станок с ЧПУ 1716ПФ4 |

| 30 | Обрабатывающий центр Deckel Maho DMC 50V |

| 40 | Моечная машина |

| 50 | Контрольный стенд |

| 60 | Зубообрабатывающий станок с ЧПУ «Klingelnberg» G-20 (CBN) |

| 70 | Контрольный стенд |

| 80 | Закалочная печь |

| 90 | Шлифовальный станок с ЧПУ фирмы «Schaudt» ZX-1 |

| 100 | Притирочно контрольно-обкатной станок |

Выбор СТО.

Выбор СТО подробно изложен в Маршрутной карте, в приложении.

4. Размерный анализ техпроцесса

4.1 Расчет операционных размеров и максимальных припусков

В процессе проведения размерного анализа мы решаем одновременно несколько задач.

1. Определяем операционные размеры и технические требования на все операции техпроцесса.

2. Определяем размеры исходной заготовки с минимальными расчетными припусками.

3. Проверяем техпроцесс по критерию обеспечения заданной точности.

Размерная схема представлена на чертеже.

Расчет операционных размеров ведется в следующем порядке:

1. Выявляем замыкающие звенья технологических размерных цепей

2. Выявляем размерные цепи, записываем их уравнения

3. Решаем уравнения размерных цепей

Определяем величины минимальных операционных припусков по [3]:

![]()

где Zmini – минимальный i-ый припуск, мм;

Rzi-1 - высота неровностей на предыдущей операции, мкм;

Тi-1- дефектный слой на предыдущей операции, мкм;

Рассчитываем максимальные значения операционных припусков по методу максимума-минимума:

![]()

где wZi – колебание припуска Zi

![]()

где wBK – колебания (допуски) составляющих звеньев

Определяем значения операционных размеров из уравнений размерных цепей.

Допуски операционных размеров определяем из маршрутной технологии или по таблицам статистической точности.

Решаются уравнения.

Расчет ведется от детали.

![]()

Отсюда:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Отсюда:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Отсюда:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Отсюда:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Размерный анализ в радиальном направлении

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Похожие работы

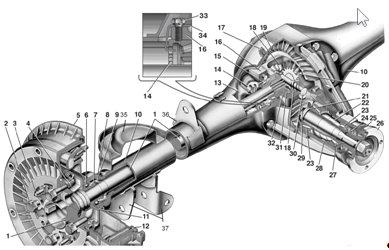

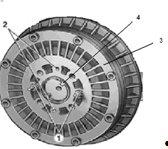

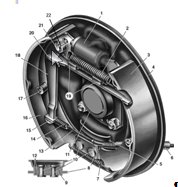

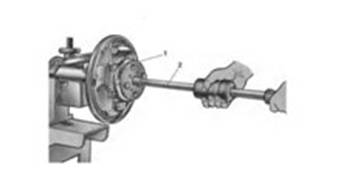

... . После произведенных операций, опускаю домкрат и снимаю задний мост. Установка заднего моста производится в порядке, обратном снятию. 3. Разработка технологического процесса разборки заднего моста автомобиля ВАЗ – 2107 3.1 Снятие тормозного барабана · ключом на «12» отворачиваю два направляющих штифта 1 (рис. 3.1); · вставляю направляющие штифты в технологические отверстия; · ...

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... Шлифование производиться на специальных круглошлифовальных станках. Выбираем круглошлифовальный станок: КШС 3В151 Заключение В результате работы был разработан технологический процесс восстановления полуоси заднего моста автомобиля ГАЗ-53, проведён расчёт технико-экономический анализ выбранного способа восстановления, т.е. выбранный способ с точки зрения экономичности, сложности ...

... наличием соответствующих по наименованию и цене запасных частей, используемых при ремонте автомобилей. Целью данного курсового проекта является разработка технологического процесса восстановления детали, рычага блокировки дифференциала промежуточного правого (рычаг) номер детали по каталогу 214-1804106. При этом в проекте решаются следующие задачи: - выбор эффективного способа ...

0 комментариев