Навигация

Расчет элементов механизма подачи металлорежущего станка

1. Описание узла

Узел 3.

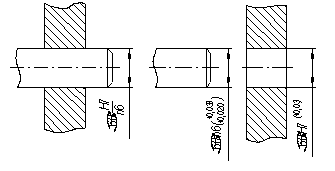

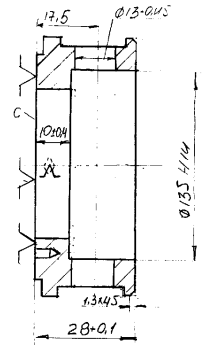

На чертеже показана часть механизма подач металлорежущего станка. Передача движения с нижнего вала на верхний осуществляется с помощью сменных зубчатых колес 2 и 1, сидящих на шлицевых концах валов (рисунок 3).

На верхнем валу смонтирована предохранительная шариковая муфта, отключающая червяк 4 при перегрузках механизма. В этом случае при вращающемся верхнем вале червяк будет оставаться неподвижным.

В стальной червяк запрессована бронзовая втулка, которая образует с шейкой вала подшипник скольжения. Зазор в подшипнике должен быть минимальным, чтобы заметно не нарушать центрирование червяка на валу.

Зубчатое колесо 3 должно быть хорошо сцентрировано относительно вала. Передача крутящего момента обеспечивается через призматическую шпонку 9 (характер соединения по b – плотный).

Шлицы в отверстиях зубчатых колес закаливаются.

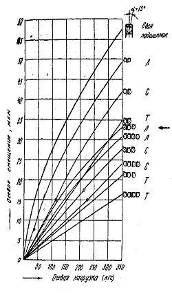

Подшипники 5 и 6 имеют перегрузку не более 150%, толчки и вибрации умеренные, режим работы нормальный.

2. Расчёт гладких цилиндрических соединений

Назначить и обосновать посадки в соединениях D1, D2, D3 заданного узла (узел 3) в зависимости от условий работы узла.

2.1 Исходные данные

Диаметры: D1=80 мм, D2=75 мм, D3=60 мм.

Назначить и обосновать посадки D9/h9, H6/s6, H7/n6.

2.2 Назначение посадок

Посадка на диаметре D1 должна иметь натяг (бронзовая втулка запрессовывается в зубчатое колесо). Исходя из этого, на диаметр D1 назначается посадка H6/s6.

Предельные отклонения по ГОСТ 25347–82:

– отверстия d80 H6: ES = +19 мкм = +0,019 мм;

EI = 0;

– вала d80 s6: es = +78 мкм = +0,078 мм;

ei = +59 мкм = +0,059 мм.

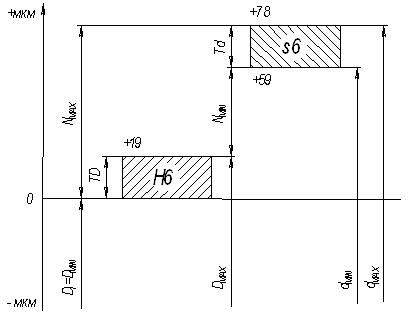

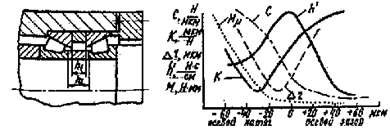

Схема расположения полей допусков представлена на рисунках 1 и 2.

Предельные размеры:

DMAX = D + ES = 80,000 + 0,019 = 80,019 (мм);

DMIN = D + EI = 80,000 + 0 = 80,000 (мм);

dMAX = d + es = 80,000 + 0,078 = 80,078 (мм);

dMIN = d + ei = 80,000 + 0,059 = 80,059 (мм).

Рисунок 1. Схема расположения полей допусков гладкого цилиндрического соединения d80 H6/s6.

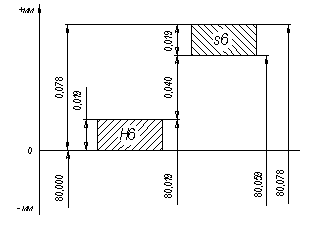

Рисунок 2. Схема расположения полей допусков гладкого цилиндрического соединения d80 H6/s6.

Величина допуска:

TD = DMAX – DMIN = 80,019 – 80,000 = 0,019 (мм);

Td = dMAX – dMIN = 80,078 – 80,059 = 0,019 (мм).

Предельные значения натягов:

NMAX = dMAX – DMIN = 80,078 – 80,000 = 0,078 (мм);

NMIN = dMIN – DMAX = 80,059 – 80,019 = 0,040 (мм).

Допуск натяга и посадки:

TN = NMAX – NMIN = 0,078 – 0,040 = 0,038 (мм);

TП = TD + Td = 0,019 + 0,019 = 0,038 (мм).

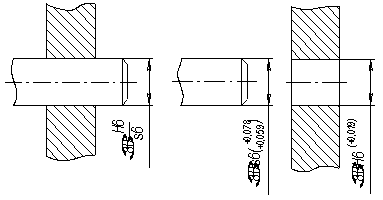

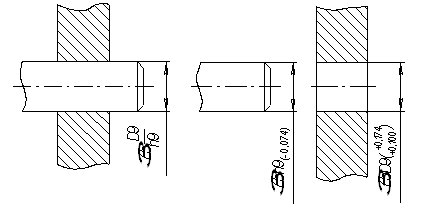

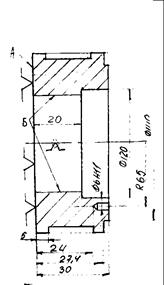

Эскиз вала, отверстия и посадки приведен на рисунке 3.

Рисунок 3. Эскиз вала, отверстия и гладкого соединения d80H6/s6

Посадка на диаметре D2 должна иметь зазор, так как бронзовая втулка в паре с валом должна образовать подшипник скольжения. Выбрана посадка D9/h9.

Предельные отклонения по ГОСТ 25347–82:

– отверстия d75 D6: ES = +174 мкм = +0,174 мм;

EI = +100 мкм = +0,100 мм;

– вала d75 h9: es = 0;

ei = -74 мкм = -0,074 мм.

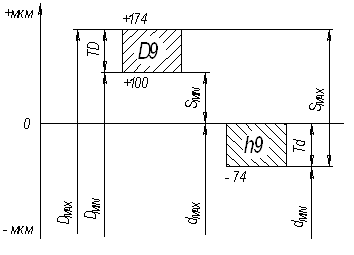

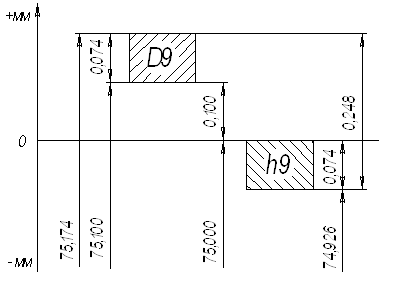

Схема расположения полей допусков представлена на рисунках 4 и 5.

Рисунок 4. Схема расположения полей допусков гладкого цилиндрического соединения d75 D6/h9.

Предельные размеры:

DMAX= D + ES = 75,000 + 0,174 = 75,174 (мм);

DMIN = D + EI = 75,000 + 0,100 = 75,100 (мм);

dMAX = d + es = 75,000 + 0 = 75,000 (мм);

dMIN = d + ei = 75,000 – 0,074 = 74,926 (мм);

Величина допуска:

TD = DMAX – DMIN = 75,174 – 75,100 = 0,074 (мм);

Td = dMAX – dMIN = 75,000 – 74,926 = 0,074 (мм);

Предельные значения зазоров:

SMAX = DMAX – dMIN = 75,174 – 74,926 = 0,248 (мм);

SMIN = DMIN – dMAX = 75,100 – 75,000 = 0,100 (мм);

Допуск зазора и посадки:

TS = SMAX – SMIN = 0,248 – 0,100 = 0,148 (мм);

TП = TD + Td = 0,074 + 0,074 = 0,148 (мм);

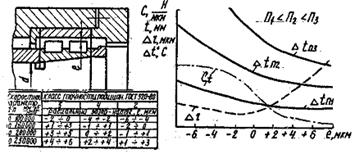

Рисунок 5. Схема расположения полей допусков гладкого цилиндрического соединения d75 D6/h9.

Эскиз вала, отверстия и посадки приведен на рисунке 6.

Рисунок 6. Эскиз вала, отверстия и гладкого соединения d75 D9/h9

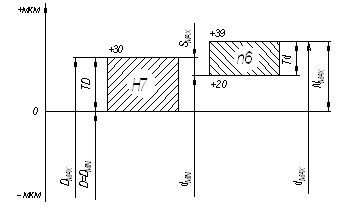

Посадка на диаметре D3 должна быть переходной для обеспечения отцентровки зубчатого колеса на валу. Вращательный момент передает шпонка. Исходя из этого, на диаметр D3 назначается посадка H7/n6.

Предельные отклонения по ГОСТ 25347–82:

– отверстия d60 H7: ES = +30 мкм = +0,030 мм;

EI = 0;

– вала d60 n6: es = +39 мкм = +0,039 мм;

ei = +20 мкм = +0,020 мм;

Схема расположения полей допусков представлена на рисунках 7 и 8.

Рисунок 7. Схема расположения полей допусков гладкого цилиндрического соединения d60 h7/n6.

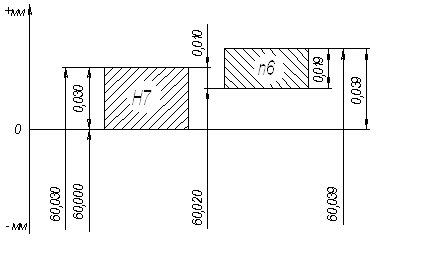

Предельные размеры:

DMAX = D + ES = 60,000 + 0,030 = 60,030 (мм);

DMIN = D + EI = 60,000 + 0 = 60,000 (мм);

dMAX = d + es = 60,000 + 0,039 = 60,039 (мм);

dMIN = d + ei = 60,000 + 0,020 = 60,020 (мм);

Величина допуска:

TD = DMAX – DMIN = 60,030 – 60,000 = 0,030 (мм);

Td = dMAX – dMIN = 60,039 – 60,020 = 0,019 (мм);

Величина зазора и натяга:

SMAX = DMAX – dMIN = 60,030 – 60,020 = 0,010 (мм);

NMAX = dMAX – DMIN = 60,039 – 60,000 = 0,039 (мм);

Допуск посадки:

TП = TS = TN = SMAX + NMAX = 0,010 + 0,039 = 0,049 (мм);

Эскиз вала, отверстия и посадки приведен на рисунке 9.

Рисунок 8. Схема расположения полей допусков гладкого цилиндрического соединения d60 H7/n6.

Рисунок 9. Эскиз вала, отверстия и гладкого соединения d60 H7/n6

Похожие работы

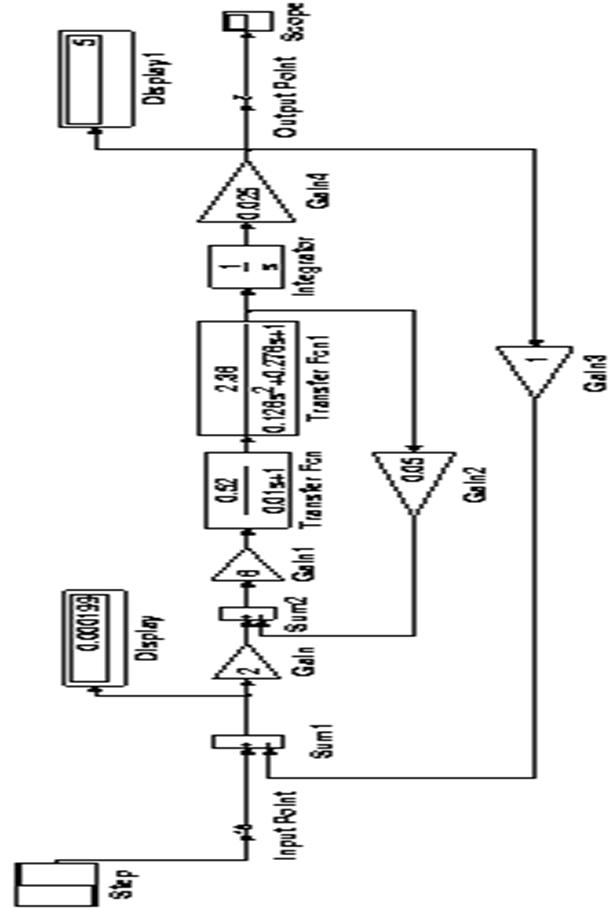

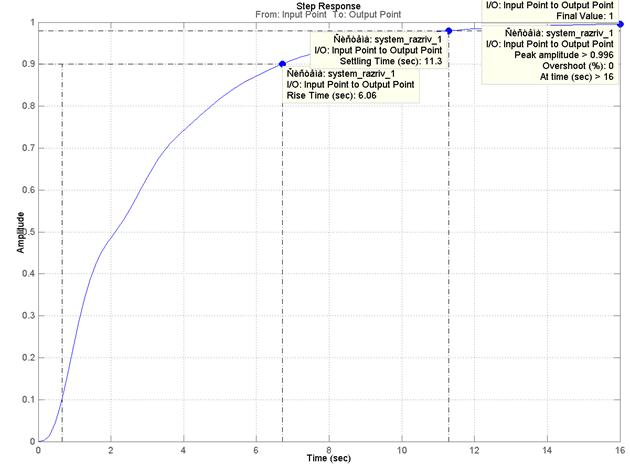

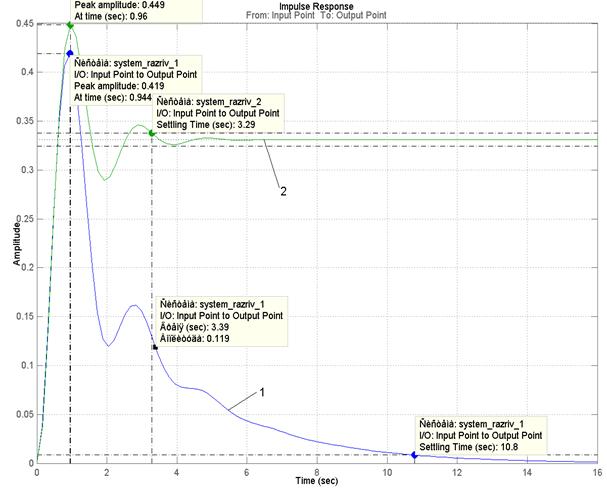

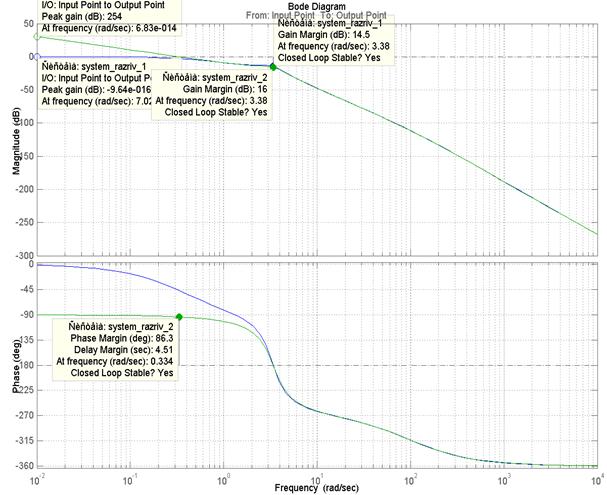

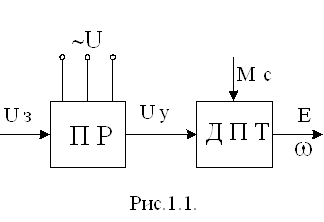

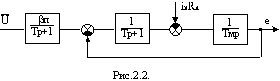

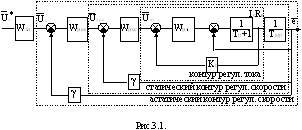

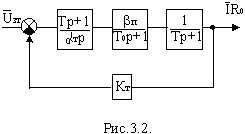

... процесса. Современный электропривод – это совокупность множества электромашин, аппаратов и систем управления ими. В рамках данной курсовой работе в дальнейшем электропривод – аналоговая следящая система. Проектирование осуществлялось с использованием прикладной программы MatLab. Многим соотношениям и операциям над функцией действительной переменной (оригинала) f(x) соответствуют более простые ...

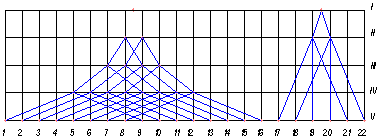

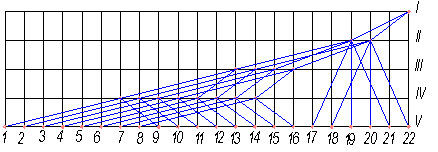

... при реверсе . Потери холостого хода , где – относительная частота вращения дисков при отключенной муфте. 9. Разработка системы управления Для управления коробкой скоростей станка с ЧПУ применяются контактные электромагнитные муфты ЭМ…2 и бесконтактные электромагнитные муфты ЭМ…4. Применение таких муфт позволяет осуществлять переключение передач во время работы станка, как в ...

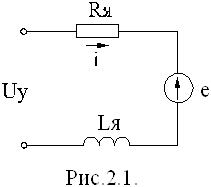

... главную регулируемую обратную связь и дополнительные обратные связи. 1 ФУНКЦИОНАЛЬНАЯ СХЕМА ОБЪЕКТА УПРАВЛЕНИЯ В качестве объекта управления используется управляемый полупроводниковый выпрямитель, двигатель постоянного тока независимого возбуждения типа 2ПН-132МУХЛ4. Вал двигателя соединен с тахогенератором. Выписываем из справочника параметры двигателя: Pн=2,5кВт Nн=1000 об¤мин; Nм=4000 ...

... . Это позволяет: -снизить трудоемкость обработки -снизить себестоимость обработки -сократить время обработки и обслуживания. Ожидаемый частный годовой экономический эффект от автоматизации шлифовального процесса путем разработки автоматической системы управления параметров станка является снижение затрат на обработку детали типа кольцо ступенчатое при годовой программе выпуска 1000 ед. ...

0 комментариев