Навигация

Расчет предельных размеров

5.3 Расчет предельных размеров

– болта:

dMAX = d + es = 27,000 – 0,038 = 26,962 (мм);

dMIN = d + ei = 27,000 – 0,488 = 26,512 (мм);

d1 MAX = d1 + es = 24,835 – 0,038 = 24,797 (мм);

d1 MIN = d1 + ei – не нормируется;

d2 MAX = d2 + es = 25,701 – 0,038 = 25,663 (мм);

d2 MIN = d2 + ei = 25,701 – 0,303 = 25,398 (мм).

– гайки:

DMAX – не нормируется

DMIN = D + EI = 27,000 + 0 = 27,000 (мм);

D1 MAX = D1 + ES = 24,835 + 0,280 = 25,115 (мм);

D1 MIN = D1 + EI = 24,835 + 0 = 24,835 (мм);

D2 MAX =D2 + ES = 25,701 + 0,475 = 26,176 (мм);

D2 MIN = D2 + EI = 25,701 + 0 = 25,701 (мм).

Допуски:

Td = dMAX – dMIN = 26,962 – 26,512 = 0,450 (мм);

Td2 = d2 MAX – d2 MIN = 25,663 – 25,398 = 0,265 (мм);

TD2 = D2 MAX – D2 MIN = 26,176 – 25,701 = 0,475 (мм);

TD1 = D1 MAX – D1 MIN = 25,115 – 24,835 = 0,280 (мм).

5.4 Предельные значения зазоров

– по наружному диаметру:

SMAX – не нормируется;

SMIN = DMIN – dMAX = 27,000 – 26,962 = 0,038 (мм);

– по среднему диаметру:

S2 MAX = D2 MAX – d2 MIN = 26,176 – 25,398 = 0,778 (мм);

S2 MIN = D2 MIN – d2 MAX = 25,701 – 25,663 = 0,038 (мм);

– по внутреннему диаметру:

S1 MAX – не нормируется;

S1 MIN = D1 MIN – d1 MAX = 24,835 – 24,797 = 0,038 (мм).

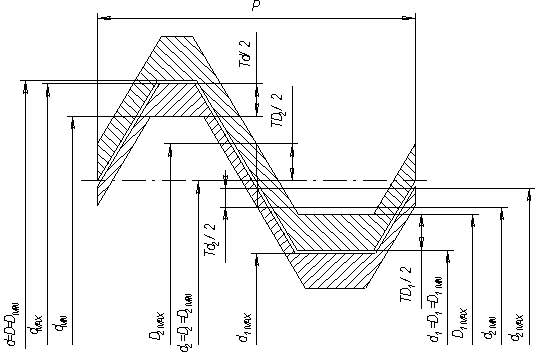

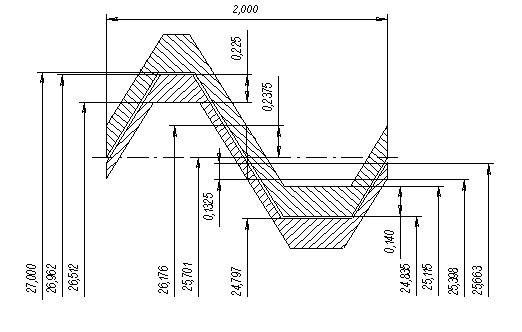

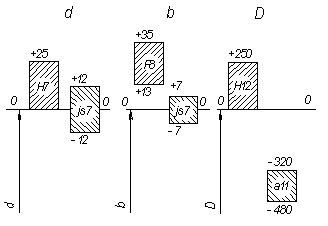

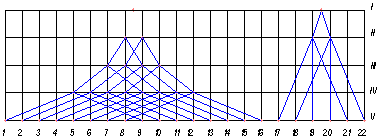

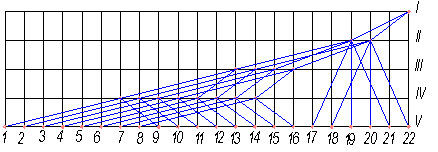

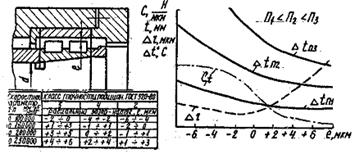

Схема расположения полей допусков приведена на рисунках 19 и 20.

Рисунок 19. Схема расположения полей допусков резьбового соединения М27х2 – 7H/8g

Рисунок 20. Схема расположения полей допусков резьбового соединения М27х2 – 7H/8g

6. Шлицевые соединения

Исходные данные: шлицевое соединение 8х46х50, b=9 мм, шлицы в отверстиях зубчатых колес закаливаются, соединение неподвижное.

6.1 Размеры шлицевого соединения

Число зубьев (шлицов) – z=8;

Внутренний диаметр – d=46 мм;

Наружный диаметр – D=50 мм;

Ширина зуба (паза) – b=9 мм;

6.2 Вид центрирования

Центрирование по внутреннему диаметру, т. к. шлицы в отверстии втулки закаливаются, что затрудняет обработку шлицов после закалки при центрировании по наружному диаметру.

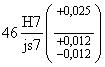

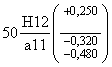

6.3 Отклонения размеров

– по центрирующему размеру d:

для соединения шлицевого неподвижного по ГОСТ 1139–80 ([], табл. 2.2)

Æ

– по боковым поверхностям шлицов по b характер соединения выбирают

как и по d:

– по нецентрируемому диаметру D ([], табл. 2.5):

Æ

Обозначение соединения:

![]()

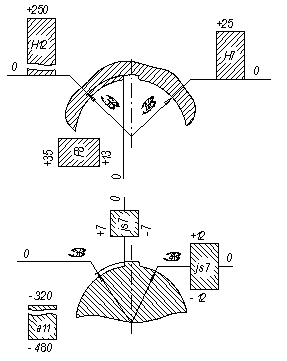

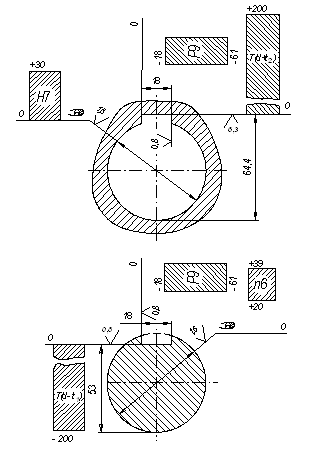

Схемы полей допусков приведены на рисунках 21 и 22.

Эскизы вала и втулки (сечения) приведены на рисунке 23.

Параметры шероховатости выбраны из [], табл. 2.5.

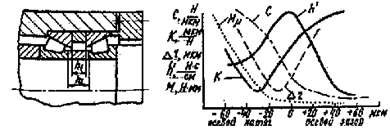

Рисунок 21. Схема полей допусков шлицевого соединения

Рисунок 22. Схема полей допусков шлицевого соединения

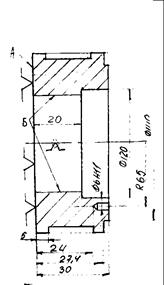

Рисунок 23. Эскиз вала и втулки при шлицевом соединении

7. Шпоночное соединение

Исходные данные: соединение вала и втулки с помощью призматической шпонки по диаметру d60 H7/n6. Характер соединения по b – плотный.

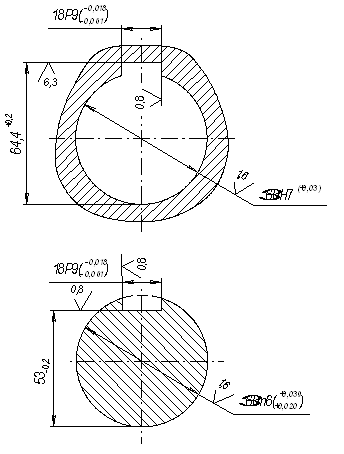

7.1 Основные параметры шпонки и паза по ГОСТ 23360–78

– ширина шпонки b=18 мм;

– высота h=11 мм;

– длина l=50 мм;

– глубина паза вала t1=7,0+0,2 мм;

– глубина паза втулки t2=4,4+0,2 мм;

– размер d-t1 = 60 – 7 = 53 мм;

– размер d+t2 = 60 + 4,4 = 64,4 мм;

7.2 Поля допусков и предельные отклонения размеров по ГОСТ 25347–82, 23360–78

– диаметр втулки d60 H7 (+0,03);

– диаметр вала d60 n6 (![]() );

);

– ширина паза вала 18 P9 (![]() );

);

– ширина паза втулки 18 P9 (![]() );

);

– ширина шпонки 18 h9 (–0,043);

– высота шпонки 11 h11 (–0,11);

– длина шпонки 50 h14 (–0,43);

– размер d-t1 53–0,2 мм;

– размер d+t2 64,4 +0,2 мм.

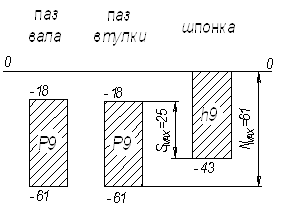

7.3 Схема полей допусков по «b»

Схема полей допусков по «b» приведена на рисунке 24.

Рисунок 24. Схема полей допусков по «b»

Для посадки 18 P9/h9 :

:

NMAX = 0 – (–0,061) = 0,061 (мм);

SMAX = –0,018 + 0,043 = 0,025 (мм).

Посадка по «b» одинакова для соединений «паз вала – шпонка» и «паз втулки – шпонка». Обе посадки переходные в системе вала.

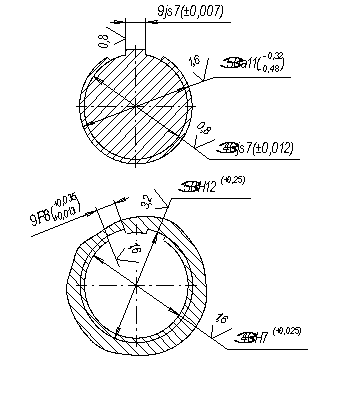

Схема полей допусков всего шпоночного соединения приведена на рисунке 25.

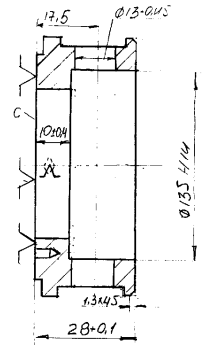

Эскиз вала и втулки шпоночного соединения приведен на рисунке 26.

Рисунок 25. Схема полей допусков шпоночного соединения

Рисунок 26. Эскиз вала и втулки шпоночного соединения

Похожие работы

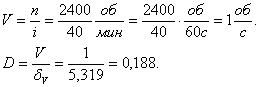

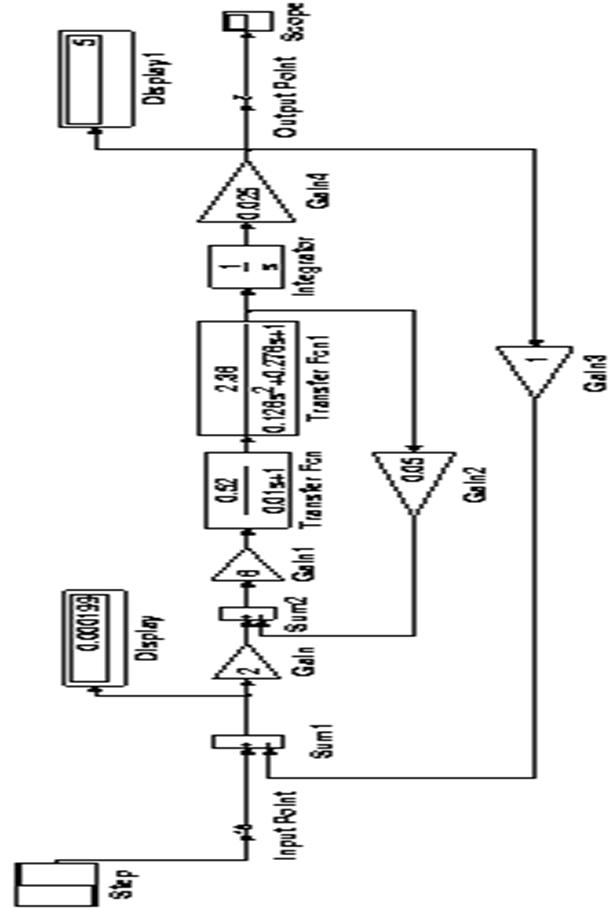

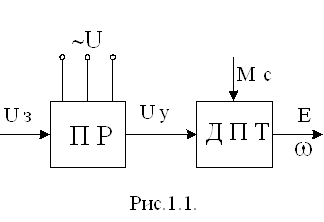

... процесса. Современный электропривод – это совокупность множества электромашин, аппаратов и систем управления ими. В рамках данной курсовой работе в дальнейшем электропривод – аналоговая следящая система. Проектирование осуществлялось с использованием прикладной программы MatLab. Многим соотношениям и операциям над функцией действительной переменной (оригинала) f(x) соответствуют более простые ...

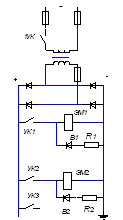

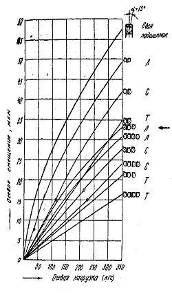

... при реверсе . Потери холостого хода , где – относительная частота вращения дисков при отключенной муфте. 9. Разработка системы управления Для управления коробкой скоростей станка с ЧПУ применяются контактные электромагнитные муфты ЭМ…2 и бесконтактные электромагнитные муфты ЭМ…4. Применение таких муфт позволяет осуществлять переключение передач во время работы станка, как в ...

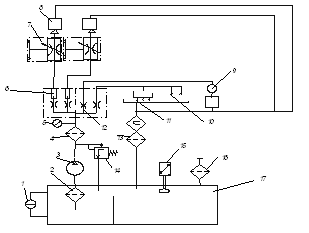

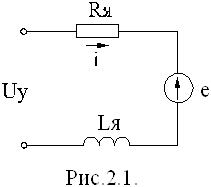

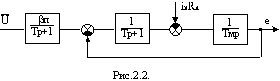

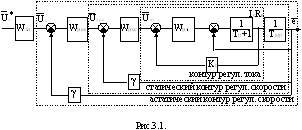

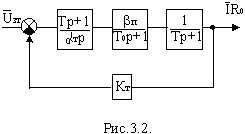

... главную регулируемую обратную связь и дополнительные обратные связи. 1 ФУНКЦИОНАЛЬНАЯ СХЕМА ОБЪЕКТА УПРАВЛЕНИЯ В качестве объекта управления используется управляемый полупроводниковый выпрямитель, двигатель постоянного тока независимого возбуждения типа 2ПН-132МУХЛ4. Вал двигателя соединен с тахогенератором. Выписываем из справочника параметры двигателя: Pн=2,5кВт Nн=1000 об¤мин; Nм=4000 ...

... . Это позволяет: -снизить трудоемкость обработки -снизить себестоимость обработки -сократить время обработки и обслуживания. Ожидаемый частный годовой экономический эффект от автоматизации шлифовального процесса путем разработки автоматической системы управления параметров станка является снижение затрат на обработку детали типа кольцо ступенчатое при годовой программе выпуска 1000 ед. ...

0 комментариев