Навигация

8. Размерные цепи

Составить схему размерной цепи с указанием увеличивающих и уменьшающих звеньев. Определить номинальный размер и допуск замыкающего звена. Произвести расчет размерной цепи, определив точность размерных составляющих методом максимума – минимума (способ допусков одного квалитета).

Исходные данные:

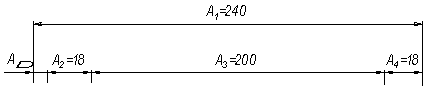

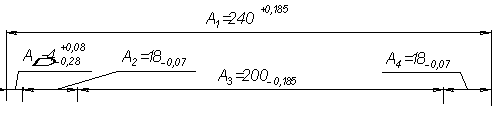

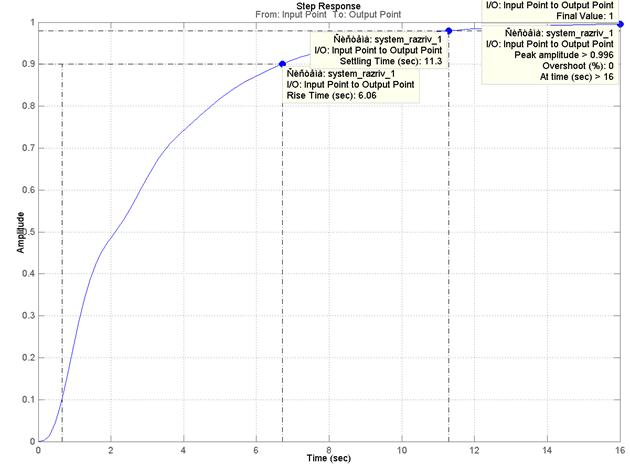

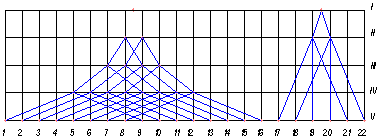

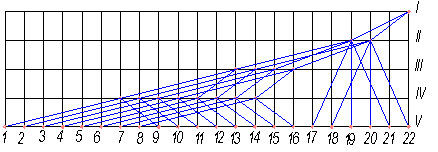

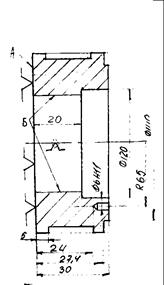

Схема размерной цепи для узла номер 3 приведена на рисунке 27.

Рисунок 27. Схема расчетной размерной цепи

Размер А1 – увеличивающий (звена);

А2, А3, А4 – уменьшающие (звена);

АD – замыкающий (звена).

Отклонения замыкающего звена:

es(АD) = +80 мкм;

ei(АD) = – 280 мкм;

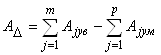

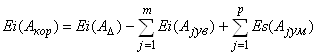

8.1 Номинальное значение замыкающего размера

где: m – количество увеличивающих размеров;

p – количество уменьшающих размеров.

АD = 240 – (18+200+18)=4 (мм)

АD= 4![]()

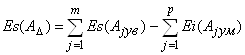

8.2 Величина допуска замыкающего размера

![]()

TАD =0,08 – (–0,28) = 0,36 (мм) = 360 (мкм)

8.3 Определяем квалитет, в котором выполнены составляющие размерной цепи

Число единиц допуска:

где: n – количество составляющих размерной цепи;

i – единица допуска для выбранного диапазона размеров.

i1 = 2,90 для A1 = 240 мм (180…250),

i2 = 1,08 для А2 = А4 = 18 мм (10…18),

i3 = 2,90 для А3 = 200 (180…250);

![]()

По ГОСТ 25346–82 определяю квалитет.

Для 9 квалитета a cm= 40, для 10 квалитета a cm= 64. Ближайший квалитет по числу аm– 10 квалитет.

За корректирующий размер принимаю A1=240 мм – увеличивающий (240+0,185).

8.4 Составление размерной цепи

А2 = А4 = 18 мм; ТА2 = ТА4 = 70 (мкм)=0,07 (мм); на чертеже 18–0,07;

А3 = 200 мм; ТА3 = 185 (мкм)=0,185 (мм); на чертеже 200 – 0,185.

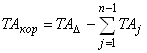

8.5 Величина допуска Акор

ТАкор = 360 – (70 + 185 + 70) = 35 (мкм).

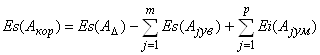

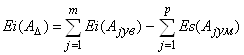

8.6 Предельные отклонения Акор (увеличивающий размер)

Es(Акор) = 80 – 0 + (–70 – 185 – 70) = –245 (мкм);

Ei(Акор) = –280 – 0 + (0+0+0) = –280 (мкм).

Акор= 240 ![]() .

.

8.7 Проверка

1)

360 = 35 + 70 +185 + 70

360 = 360

2)

80 = –245 – (–70 –185 – 70)

80 = 80

–280 = –280 – 0

–280 = –280

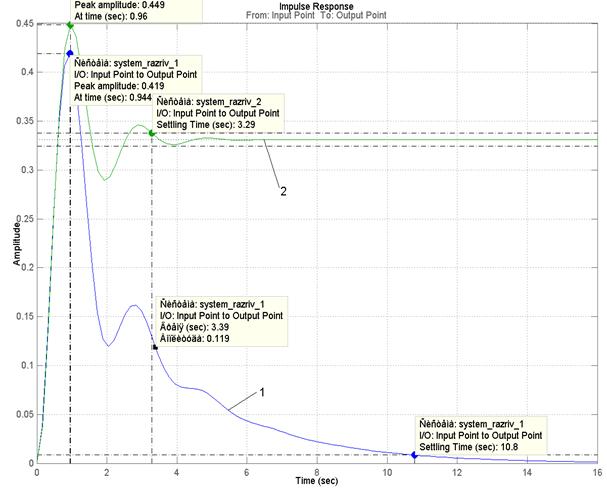

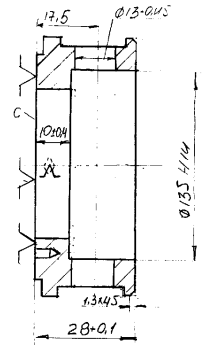

Рисунок 28. Схема рассчитанной размерной цепи с отклонениями

9. Зубчатые соединения

Исходные данные: узел номер 3, m=4,5, z=37, точность зубчатого

колеса 8-D (табл. 2.8 []). Диаметр посадочного отверстия dВ = D3 = 60 мм (по чертежу узла). Показатели контроля норм точности 5; 1; 2; 3 (табл. 2.9 []).

9.1 Характеристика зубчатого колеса

– модуль m=4,5 мм;

– число зубьев z=37;

– кинематическая точность – 8;

– норма плавности – 8;

– норма контакта – 8;

– норма бокового зазора – D.

9.2 Показатели норм точности (табл. 2.10)

Fvwr – колебание длины общей нормали;

f 'ir – местная кинематическая погрешность зубчатого колеса;

Fkr – суммарная погрешность контактной линии;

– Ews – наименьшее отклонение длины общей нормали для зубчатого колеса с внешними зубьями;

Tw – допуск на длину общей нормали.

Колебание длины общей нормали Fvwr – разность между наибольшей и наименьшей действительными длинами общей нормали в одном и том же зубчатом колесе.

Под действительной длиной общей нормали понимается расстояние между двумя параллельными плоскостями, касательными к двум разноименным активным боковым поверхностям зубьев зубчатого колеса.

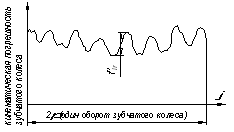

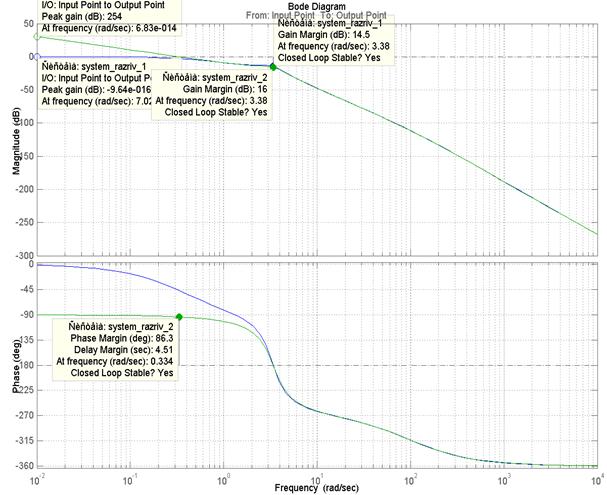

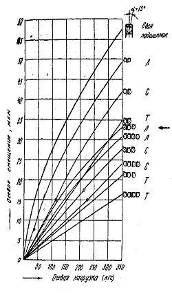

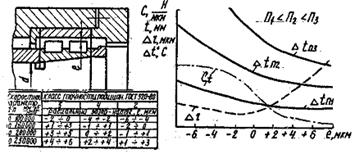

Местная кинематическая погрешность зубчатого колеса f 'ir – наибольшая разность между местными соседними экстремальными (минимальным и максимальным) значениями кинематической погрешности зубчатого колеса в пределах его оборота (рисунок 29).

Рисунок 29. Кинематическая погрешность зубчатого колеса

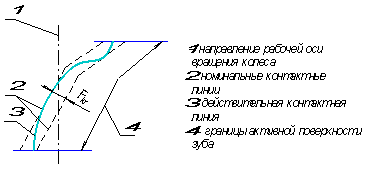

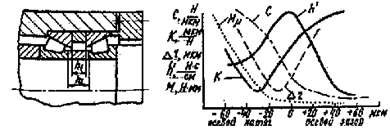

Суммарная погрешность контактной линии Fkr – расстояние по нормали между двумя ближайшими друг к другу номинальными контактными линиями, условно наложенными на плоскость (поверхность) зацепления между которыми размещается действительная контактная линия на активной боковой поверхности (рисунок 30).

Рисунок 30. Действительная контактная линия

Таблица 9.1 Числовые значения показателей норм точности (по ГОСТ 1643–81), мкм.

| Наименование показателя норм точности | Условное обозначение | Числовое значение |

| 1. Колебание длины общей нормали | Fvwr | 50 |

| 2. Местная кинематическая погрешность зубчатого колеса | f 'ir | 50 |

| 3. Суммарная погрешность контактной линии | Fkr | 50 |

| 4. Наименьшее отклонение длины общей нормали для зубчатого колеса с внешними зубьями | -Ews | 50 |

| 5. Допуск на длину общей нормали | Tw | 100 |

9.3 Расчет основных параметров зубчатого колеса

– диаметр делительной окружности:

d=m×z=4,5×37=166,5 (мм);

– ширина венца:

b=Y×m,

где Y – коеффициент, равный для прямозубых передач 6…10;

b=8 × 4,5 = 36 (мм);

– диаметр ступицы:

dст = 1,5dВ + 10

dст = 1,5×60 + 10 = 100 (мм)

– длина ступицы:

lст = (1,0…1,5) dВ

lст = 1,3×60 = 78 (мм);

– диаметр вершин зуба:

da= d + 2×ha,

где ha= h*a×m, h*a = 1 по ГОСТ 13755–81

da= 166,5 + 2×4,5 = 175,5 (мм).

Литература

1. Ступина Л.Б., Шабаль К.Г., Методические указания к курсовой работе по курсу «Взаимозаменяемость, стандартизация и технические измерения», Сумы, СумГУ, 1995 г.

2. Мягков В.Д., Палей М.А. и др., «Допуски и посадки», справочник в 2-х частях, издание шестое, М: «Машиностроение», 1982 г.

3. И.М. Белкин, «Справочник по допускам и посадкам для рабочего-машиностроителя», М: «Машиностроение», 1985 г.

4. ГОСТ 25347–82. «Поля допусков и рекомендуемые посадки».

5. ГОСТ 25346–82. «Общие положения, ряды допусков и основных отклонений».

6. ГОСТ 24853–81. «Калибры гладкие для размеров до 500 мм. Допуски»

7. ГОСТ 8338–75. «Подшипники шариковые радиальные однорядные. Основные размеры».

8. ГОСТ 23360–78. «Шпонки призматические. Размеры»

9. ГОСТ 16093–81. «Резьба метрическая для диаметров от 1 до 500 мм. Допуски»

10. ГОСТ 24705–81. «Основные нормы взаимозаменяемости. Резьба метрическая»

Похожие работы

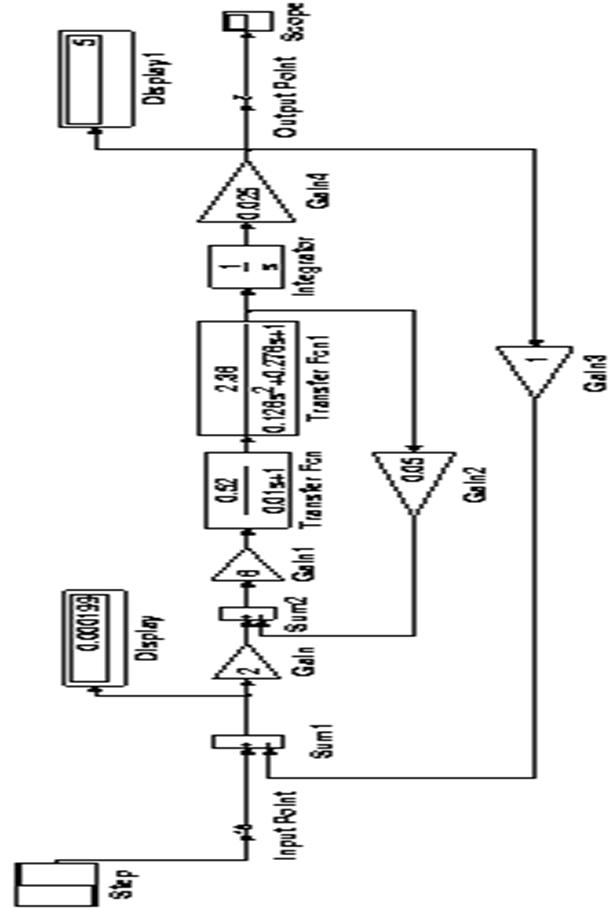

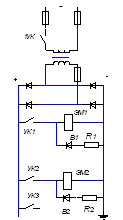

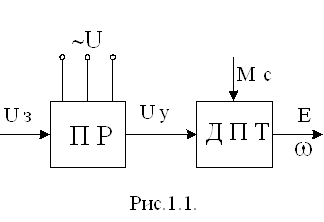

... процесса. Современный электропривод – это совокупность множества электромашин, аппаратов и систем управления ими. В рамках данной курсовой работе в дальнейшем электропривод – аналоговая следящая система. Проектирование осуществлялось с использованием прикладной программы MatLab. Многим соотношениям и операциям над функцией действительной переменной (оригинала) f(x) соответствуют более простые ...

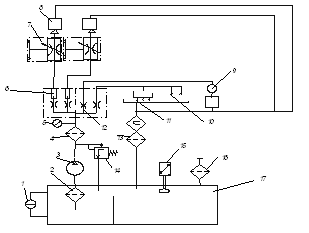

... при реверсе . Потери холостого хода , где – относительная частота вращения дисков при отключенной муфте. 9. Разработка системы управления Для управления коробкой скоростей станка с ЧПУ применяются контактные электромагнитные муфты ЭМ…2 и бесконтактные электромагнитные муфты ЭМ…4. Применение таких муфт позволяет осуществлять переключение передач во время работы станка, как в ...

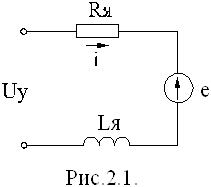

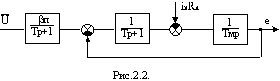

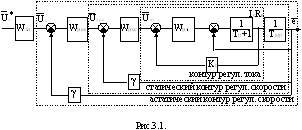

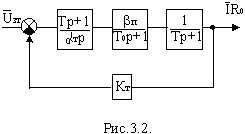

... главную регулируемую обратную связь и дополнительные обратные связи. 1 ФУНКЦИОНАЛЬНАЯ СХЕМА ОБЪЕКТА УПРАВЛЕНИЯ В качестве объекта управления используется управляемый полупроводниковый выпрямитель, двигатель постоянного тока независимого возбуждения типа 2ПН-132МУХЛ4. Вал двигателя соединен с тахогенератором. Выписываем из справочника параметры двигателя: Pн=2,5кВт Nн=1000 об¤мин; Nм=4000 ...

... . Это позволяет: -снизить трудоемкость обработки -снизить себестоимость обработки -сократить время обработки и обслуживания. Ожидаемый частный годовой экономический эффект от автоматизации шлифовального процесса путем разработки автоматической системы управления параметров станка является снижение затрат на обработку детали типа кольцо ступенчатое при годовой программе выпуска 1000 ед. ...

0 комментариев