Навигация

Выбор посадок для шлицевых соединений

1.3 Выбор посадок для шлицевых соединений

Bместо шпоночного соединения зубчатое колесо– вал назначить шлицевое соединение зубчатое колесо– вал. Обосновать выбор метода центрирования системы, посадок. Определить предельные отклонения выбранных полейдопусков центрирующих и нецентрирующих параметров . Построить схемы расположения полей допусков . Вычертить эскизы шлицевого соединения и его деталей в поперечном сечении , показать их условные обозначения. Назначить шероховатости поверхностей деталей шлицевого соединения. Обосновать выбор средств измерения для комплексного и поэлементного контроля деталей соединения .

Решение:

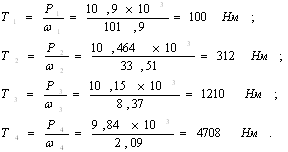

Используем в соединении шлицевое соединение с прямобочным профилем . Определяем серию шлицевого соединения . Из условия прочности расчета на смятие:

σ=![]() £[ σсм] /1/с. 51

£[ σсм] /1/с. 51

где : [SF] – суммарный статический момент площади рабочих поверхностей соединения относительно оси вала , мм³/мм ;

l – длина шлицевого соединения , равна длине ступицы зубчатого колеса

l = 30 мм;

[ σсм]- допускаемые напряжения смятия для материала вала ( для стали

[σсм] = 40 МПа).

Определяем [ SF]:

[Sf]=![]()

Применяем шлицевое прямобочное соединение легкой серии /1/с. 60 (zхdхD = 6x26x30) для которого [SF] = 118мм³/мм.

Так как заданное шлицевое соединение неподвижное, передача нереверсируемая, то такие условия не требуют точного центрирования втулки относительно вала. Перечисленные особенности заданного шлицевого соединения определяют способ его центрирования по наружному диаметру – D. По табл.4.71 (/2/, ч2, с.250) определяем серию и размер b прямобочного шлицевого соединения. Поля допусков и посадки для размеров b и D выбираем по табл.4.73 (/2/, ч2, с.253). Поля допусков нецентрирующего диаметра – d выбираем по табл.4.75 (/2/, ч2, с.253). Окончательный способ механической обработки и шероховатость поверхностей деталей назначаем по табл.2.66 (/2/, ч1, с.517). Результаты выбора посадок, окончательного механического метода обработки и шероховатости поверхностей деталей сводим в табл.1.4.

Таблица 1.4-Поля допусков, виды обработки и шероховатость деталей шлицевого соединения D-8x32H7/f7x36F8/f8

| Параметр | Поле допуска | Верхнее Отклонение, мм | Нижнее отклонение ,мм | Способ окончательной обработки | Шероховатость, мкм | |

| Центрирующие параметры | ||||||

| отверстие | Ø30 H7 | + 0,025 | 0 | Протягивание чистовое | 1,25 | |

| вал | Ø 30 f7 | - 0,025 | - 0,050 | Шлифование чистовое | 0,8 | |

| Ширина впадины отверстия | 6F8 | +0,035 | +0,013 | Протягивание чистовое | 0,8 | |

| Толщина зуба вала | 6f8 | -0,013 | -0,035 | Шлицестрогание | 0,8 | |

| Не центрирующие параметры | ||||||

| Отверстие |

| +0,013 | 0 | Шлифование чистовое | 1,25 | |

| вал |

| -0,025 | -0,050 | Шлицестрогание | 1,25 | |

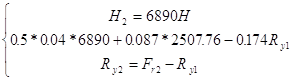

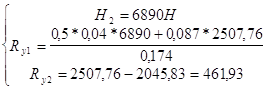

Рассчитаем предельные зазоры по центрирующим параметрам :

по размеру D :

Smax = ES – ei = + 0,025 – (-0,050) = 0,075 мм

Smin = EI – es = 0 – ( - 0,025 ) = 0,025 мм

по размеру b :

Smax = ES – ei = 0,035-(-0,035) = 0,070 мм

Smin = EI – es = 0,013– (- 0,013 ) = 0,026 мм

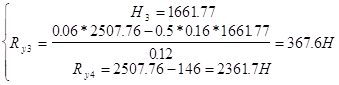

Рассчитаем предельные зазоры по центрирующему параметру d :

Smax = ES – ei = 0,16 – ( -1,4 ) = 1,56 мм

Smin = EI – es = 0 мм

Контроль шлицевых соединений осуществляется комплексными и поэлементными методами. Пробковыми и кольцевыми комплексными калибрами контролируется взаимное расположение поверхностей соединения Поэлементный контроль охватывает диаметры валов, отверстий, товщину зубьев и ширину впадины отверстия. Поля допусков, назначенные на элементы деталей шлицевого соединения и указанные в условном обозначении, контролируют независимо друг от друга специальными гладкими калибрами.

Похожие работы

... ) Nзе=Nminf-Nmin Nзе=16.05-7=9.03 мкм Определяем коэффициент запаса точности выбранной посадки: TN= Nmax-Nmin TN=83-7=76 Рекомендуется значение К=1…2.Следовательно, посадка выбрана точно. 3. РАСЧЕТ И ВЫБОР ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ Для подшипникового узла быстроходного вала выбрать и обосновать класс точности подшипника качения. Установить вид нагружения внутреннего и ...

... . , диаметр под подшипник принимаем . , где . , диаметр буртика под подшипник принимаем: 6. Эскизная компоновка редуктора. 6.1 исходные данные: , , . 6.2 Построение схемы эскизной компоновки редуктора, и расчет всех размеров. , принимаем: . . 7.Выбор подшипников качения. 7.1 Исходные данные: Быстроходный вал: , , . Промежуточный ...

... X=1;Y=0 долговечность, млн. об долговечность, часов час Большие сроки службы подшипников ведомого вала объясняется тем, что у него низкая частота вращения (35 мин-1). Расчет шпоночных соединений Все шпоночные соединения выполняются с натягом (посадка с натягом: ) Под полумуфту ведущего вала Т=33,64 Н*м dвала=32мм по ГОСТ подбирается шпонка мм ...

... Изм. Лист № документа Подпись Дата 2.3. Расчет характеристик посадок подшипника. Подшипниковый узел ведущего вала. К данному узлу шпиндельной головки не предъявлено особых требований к точности, следовательно, выбираем шариковый радиальный однорядный подшипник нулевого класса точности 303. ГОСТ 8338-75 Внутренний диаметр d = ...

0 комментариев