Навигация

Шероховатость поверхностей вала

7. Шероховатость поверхностей вала

Шероховатость поверхностей вала и отверстия в корпусе выбираем по табл.4.95/2/ ч.2, стр.296 : Rad = 1,25 мкм, RaD =1,25 мкм, торцов заплечиков вала и отверстия Ra = 3,2 мкм.

Вычисляем диаметральную деформацию дорожки качения внутреннего кольца. Для этого определяем приведённый наружный диаметр внутреннего кольца:

d0=d+(D-d)/4

d0=30+(72-30)/4=40,5мм

действительный натяг: Ne»0,75Nmax Ne =0,75×16,5=12,375мкм

Определяем диаметральную деформацию дорожки качения внутреннего кольца:

Dd1= Ne×d/d0

Dd1=12.025*30/40.5=8,9мкм

Посадочный зазор определяем по формуле:

Cr =Crem-Dd1

Cr =12.5 – 8,9 =3,6 мкм

Следовательно, при намеченной посадке после установки подшипника на вал в нём сохраняется радиальный зазор, который и является посадочным радиальным зазором.

Определяем допуски соосности посадочных поверхностей вала и корпуса:

В приложении 7 ГОСТ 3325-85 приведены числовые значения допусков соосности посадочных поверхностей вала и корпуса при длине посадочного места B1=10мм. При другой длине посадочного места В2 для получения этих допусков следует табличные значения умножить на В2/10. Тогда допуск соосности поверхностей вала составит:

Т /o/=(4*В2)/10=(4*17)/10=6.8мкм,

корпуса - Т©=(8*В2)/10=(8*17)/10=13.6мкм

Шероховатость поверхностей вала и отверстия в корпусе и опорных торцевых поверхностей заплечников вала и отверстий выбираем по табл. 4.95 /2/с. 296 Rad=1.25мкм;RaD=2.5мкм;Ra=2.5мкм.

Для достижения выбранной шероховатости и степени точности посадочных поверхностей целесообразно принять каленый вал, обработанный чистовым шлифованием, а отверстие в корпусе – тонким растачиванием.

4. Решение линейных размерных цепей

4.1 Расчет размерной цепи методом полной взаимозаменяемости

Решить линейную размерную цепь, приводной механизм ножа силосоуборочного комбайна. Выполнить размерный анализ и построить схему размерной цепи.

Рассчитать размерную цепь методом точной взаимозаменяемости.

4.2 Рассчитать размерную цепь вероятностным методом.

Сделать вывод о применении выше названных методов.

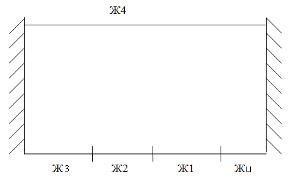

Составляем размерную цепь и составляющие (увеличивающие и уменьшающие) звенья по заданному чертежу.

Размерные связи деталей через сборочные базы.

Решение.

Составляем размерную цепь и составляющие (увеличивающие и уменьшающие) звенья по заданному чертежу.

Размерные связи деталей через сборочные базы:

BD - замыкающее звено;

B1 – уменьшающее составляющее звено.

B2 , B3 – увеличивающие составляющие звенья

Проверяем правильность составления размерной цепи :

ЖD = Ж1-Ж2-Ж3-Ж4 = 25-14-2-6=3 мм

По заданным отклонениям замыкающего звена находим его допуск:

ТЖD = ESЖD - EIЖD = 0.7 –(- 0.7) = 1,4 мм.

Предполагаем что все размеры выполнены по одному классу точности (квалитету).

Определяем среднее число единиц допуска (коэффициент точности) размерной цепи с учетом известных допусков (стандартных деталей) и по нему определяем квалитеты:

ac = ( TD - T ст.) / Si неиз = 1,4*10³ / ( 1,31 + 1.08+0.55+0,73) = 381,47

где: S T ст – сумма известных допусков соответствующих звеньев (стандартных деталей) мкм.

S i неиз– сумма единиц допуска соответствующих звеньев, мкм.

По таблице 48 ((2) 4.1 с45) находим , что полученный коэффициент точности соответствует 14 квалитету.

По выбранному квалитету назначаем допуски и отклонения на звенья исходя из общего правила, для охватывающих размеров, как на основные отверстия (Н 14), а для охватываемых – как основные валы (h 14). В тех случаях , когда это трудно установить, на звено назначаются симметричные отклонения IТ14/2.

Допуски составляющих звеньев определим:

T1 = 0.52 T2 = 0.43 мм T3 = 0.25 T4 = 0,3

B1 = 25( -0,52 ) мм ; B2= 14( -0,43 )мм; B3= 2(-0,25 )мм; В4 =6( -0,3 )

Так как коэффициент точности не полностью соответствует расчетному, то одно из звеньев выбираем в качестве корректирующего. При выборе корректирующего звена руководствуются следующим соображением. Если выбранный коэффициент точности а меньше вычисленного ас, т.е. а>ас, то в качестве корректирующего звена выбирается технологически более простое звено.

Отклонение корректирующего звена находим по формуле:

Для корректирующего увеличивающего звена

ESЖi ув = S EIЖi ум + ESЖD - S ESЖi ув

EIЖi ув = S ESЖi ум + EIЖD - S EIЖi ув

Принимаем в качестве корректирующего звена увеличивающее звено B2.

Находим предельные (звенья) отклонения корректирующего звена:

ESЖi ув = 0+0,7-0,52 = 0.18 мкм

EIЖi ув= (0,52 + 0.25+0.3)+(-0,7)= 0,37 мкм

Предельные отклонения корректирующего звена: Ж1 = 25( )мм

Проверим правильность назначения допусков и придельных отклонений составляющих звеньев:

TЖD = S TЖi = 0.4+0.4=0.8мм

ESЖD =S ESЖi ув- S EIЖi ум = 0+0.15-(-0,035)= +0,5 мм

EIED = S EIЖi ув - S ESЖi ум = -0,35 – 0,15 – 0 = -0,5 мм

Результаты расчётов сводим в таблицу 4.1

Таблица 4.1-Результаты расчета размерной цепи.

| Наименование звена | Обозначение | Номинальный размер | Верхнее отклонение | Нижнее отклонение | Квалитет |

| Уменьшающее | Ж2 Ж3 Ж4 | 14 2 6 | + 0,43 +0,25 +0,3 | 0 0 0 | 14 |

| Увеличивающие | Ж1 | 25 | +0,52 | 0 | 14 |

| Замыкающее | ЖD | 3 | +0.7 | -0.7 | 14 |

Заключение. Назначенные допуски и отклонения составляющих звеньев обеспечивают заданную точность замыкающего звена.

Похожие работы

... ) Nзе=Nminf-Nmin Nзе=16.05-7=9.03 мкм Определяем коэффициент запаса точности выбранной посадки: TN= Nmax-Nmin TN=83-7=76 Рекомендуется значение К=1…2.Следовательно, посадка выбрана точно. 3. РАСЧЕТ И ВЫБОР ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ Для подшипникового узла быстроходного вала выбрать и обосновать класс точности подшипника качения. Установить вид нагружения внутреннего и ...

... . , диаметр под подшипник принимаем . , где . , диаметр буртика под подшипник принимаем: 6. Эскизная компоновка редуктора. 6.1 исходные данные: , , . 6.2 Построение схемы эскизной компоновки редуктора, и расчет всех размеров. , принимаем: . . 7.Выбор подшипников качения. 7.1 Исходные данные: Быстроходный вал: , , . Промежуточный ...

... X=1;Y=0 долговечность, млн. об долговечность, часов час Большие сроки службы подшипников ведомого вала объясняется тем, что у него низкая частота вращения (35 мин-1). Расчет шпоночных соединений Все шпоночные соединения выполняются с натягом (посадка с натягом: ) Под полумуфту ведущего вала Т=33,64 Н*м dвала=32мм по ГОСТ подбирается шпонка мм ...

... Изм. Лист № документа Подпись Дата 2.3. Расчет характеристик посадок подшипника. Подшипниковый узел ведущего вала. К данному узлу шпиндельной головки не предъявлено особых требований к точности, следовательно, выбираем шариковый радиальный однорядный подшипник нулевого класса точности 303. ГОСТ 8338-75 Внутренний диаметр d = ...

0 комментариев