Навигация

СХЕМЫ И КОНСТРУКЦИИ СТРУЙНЫХ АППАРАТОВ

7. СХЕМЫ И КОНСТРУКЦИИ СТРУЙНЫХ АППАРАТОВ

7.1 КЛАССИФИКАЦИЯ И ТРЕБОВАНИЯ К СТРУЙНЫМ АППАРАТАМ

Производительность и качество струйной ГАО зависят от энергетических возможностей гидроабразивной струи, формируемой струйным аппаратом. Основными требованиями, предъявляемыми к струйным аппаратам, являются: обеспечение максимальной скорости струи при минимальном расходе энергоносителя и максимальном расходе гидроабразивной суспензии; обеспечение равномерного распределения абразивных частиц по сечению струи. Первое требование определяет производительность, а второе - качество обработки.

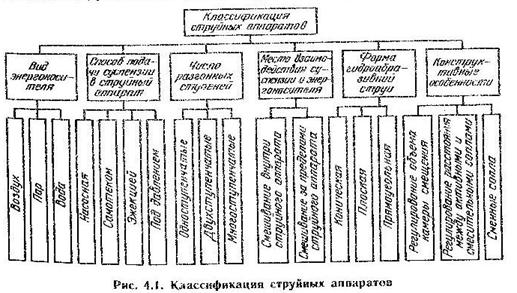

Число возможных схем, а также разработанных конструкций струйных аппаратов достаточно велико. Па рис, 4.1 приведена классификация струйных аппаратов, разработанная в результате анализа опубликованных работ. В настоящее время при струйной ГАО наибольшее применение находят аппараты с принудительной насосной подачей суспензии в камеру смешения и последующим ее разгоном сжатым воздухом. Такие аппараты стабильно работают в широком диапазоне изменения давления воздуха и расхода суспензии, обеспечивая достаточно высокую производительность и качество обработки. Совершенствование струйных аппаратов ведется по нескольким направлениям: увеличение скорости гидроабразивной струи; формирование струй различной формы; уменьшение износа сопел. Эффективность работы струйного аппарата определяется его геометрическими параметрами, основными из которых являются: размеры и отношение площадей активною и смесительного сопел; расстояние между активным и смесительным соплами; длина сопел; угол сходимости смесительного сопла; размеры камеры смешения и т. д.

Скорость истечения гидроабразивной струи зависит от размеров и от. ношения площадей проходных сечений сопел По данным Ш. М. Билика максимальная производительность обработки наблюдается при диаметра, активного и смесительного сопел, равных 8 мм для абразивных материи лов зернистости 12...60 и 10 мм для М40 и меньше.

Разгон гидроабразивной суспензии осуществляется в смесительном сопле струйного аппарата. Длина сопла должна выбираться таким образом, чтобы обеспечить минимальные потери энергии при разгоне, равномерное поле скоростей па выходе из сопла и заданный угол распыла струи. В литературе рекомендуется выбирать длину смесительного сопла из соотношения lс=(6...10)dc где dc— диаметр сопла, мм. В cмесительных соплах струйных аппаратов для струйной ГАО происходит движение трехфазной смеси, поэтому это соотношение, полученное для одно- и двухфазных потоков, требует экспериментальной проверки. Практически во всех конструкциях струйных аппаратов предусмотрено регулирование расстояния между выходным торцем активною сопла и входным торцем смесительного сопла, что объясняется отсутствием надежных рекомендаций по выбору этого параметра.

Производительность и качество струйной ГАО могут быть повышены за счет применения струйных аппаратов, формирующих плоскую гидроабразивную струю. Щелевые смесительные сопла, применяемые в этих аппаратах, обеспечивают но сравнению с круглыми более равномерный съем материала и наиболее эффективны при обработке сложнопрофильных поверхностей.

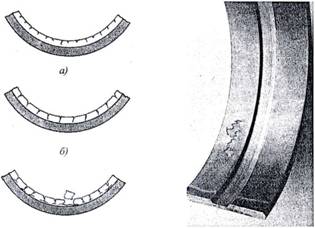

Внутренняя поверхность смесительного сопла при работе струйного аппарата подвергается интенсивному абразивному воздействию. Поэтому материалы, из которых изготавливаются сопла, должны иметь повышенную износостойкость. В настоящее время для изготовления сопел струйных аппаратов широко используются твердые сплавы и металлокерамика. Стойкость таких сопел составляет около 100 часов. В несколько раз большую стойкость имеют сопла из карбида вольфрама и карбида бора, однако их стоимость весьма высока. Уменьшить стоимость сопел можно за счет применения для их изготовления обычных конструкционных материалов с последующим нанесением на внутреннюю поверхность защитного износостойкого покрытия.

Технология изготовления сопел струйного аппарата должна обеспечивать минимальную шероховатость внутренней поверхности и правильную геометрическую форму проходных сечений. При сборке струйного аппарата должна быть обеспечена соосность активного и смесительного сопел, что позволяет уменьшить потери энергии при разгоне суспензии и повысить стойкость сопел за счет исключения одностороннего износа.

7.2 КОНСТРУКЦИИ СТРУЙНЫХ АППАРАТОВ

7.2.1 Струйные аппараты, формирующие струи круглого сечения

В настоящее время разработано и используется на производстве достаточно большое количество струнных аппаратов, формирующих гидроабразивную струю круглого сечения. Ниже рассмотрены наиболее часто применяемые конструкции.

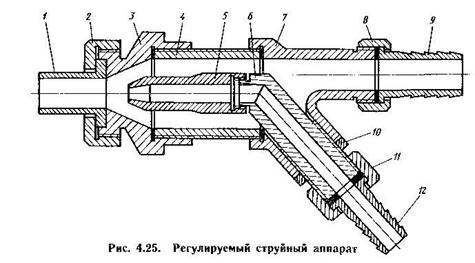

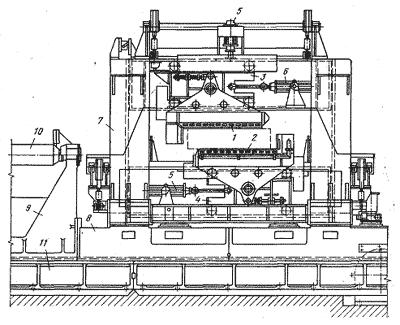

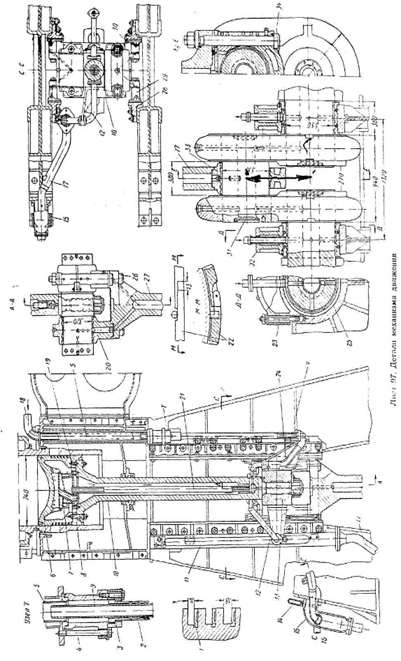

На рис. 4.25 представлена конструкция струйного аппарата, позволяющая изменять его геометрические параметры. На корпус 4, представляющий собой втулку с наружной резьбой, навертываются передний ,3 и задний 7 корпусы. На переднем корпусе 3 гайкой 2 крепится смесительное сопло 1. В задний корпус 7 ввернута трубка 6, на конец которой навертывается активное сопло 5. Трубка в корпусе 7 крепится гайкой 10. На нижнем конце трубки с помощью накидной ганки 11 крепится штуцер 12. По этому штуцеру к струйному аппарату подводится сжатый воздух. К корпусу 7 накидной гайкой 8 присоединяется штуцер 9 для подвода суспензии.

Сменные активные сопла 5 имеют диаметры выходных сечений 4...14 мм, длину в пределах 52…64 мм, что позволяет регулировать расстояние между активным и смесительным соплами. Смена активного и смесительного сопел и расстояния между ними осуществляется с малой затратой времени.

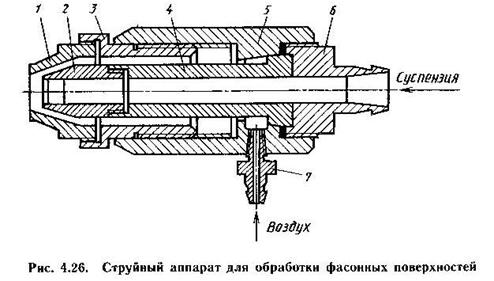

Для обработки фасонных и плоских поверхностей применяют струйный аппарат, конструкция которого представлена на рис. 4.26. Аппарат состоит из корпуса 5, в который вставлен ствол 4 со сменным активным соплом 2. В корпус с передней стороны ввернут стакан 3 со сменным смесительным соплом / С другой стороны корпуса через штуцер в в аппарат подается суспензия, а через штуцер 7 - сжатый воздух. Сжатый воздух, проходя между конусами активного и смесительного сопел, эжектирует суспензию и выбрасывает ее на обрабатываемую поверхность.

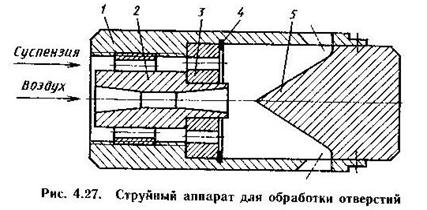

Схема струйного аппарата для обработки отверстий показана на рис. 4.27. Он состоит из корпуса 1, направляющего наконечника 5, активного сопла 2 и втулки 3. Разрезная шайба 4 фиксирует положение втулки 3, через отверстии в которой в смесительную камеру поступает суспензия. Последняя увлекается сжатым воздухом и направляется через выходные отверстия в корпусе на обрабатываемую поверхность. Направление струи осуществляется профилем канала наконечника. При эксплуатации таких струйных аппаратов быстро изнашиваются и требуют частой замены наконечники 5 и корпусы 1.

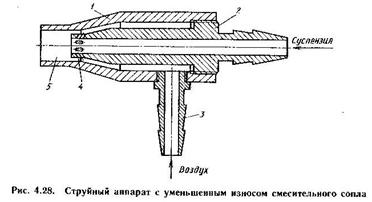

Одним из существенных недостатков в работе струйного аппарата является абразивный износ рабочей части смесительного сопла. Для уменьшения этого недостатка используется струйный аппарат, конструкция которого представлена на рис. 4.28. Аппарат состоит из корпуса 1, втулки 2 для подачи суспензии, срез выходного отверстия которой расположен на 1/3 длины рабочей части смесительного сопла 5, и штуцера 3 для подвода сжатого воздуха. Во втулке 2 выполнены отверстия 4, которые равномерно расположены под острым углом к оси втулки по направлению движения абразивных частиц в непосредственной близости от среза выходного отверстии втулки.

При работе сжатый воздух через штуцер 3 подается в кольцевую щель между втулкой 2 и корпусом 1 в рабочую часть смесительного сопла 5. При обтекании втулки 2 в кольцевом потоке создается разрежение, которое способствует всасыванию абразивных частиц вместе С воздухом через отверстия 4 в рабочую часть сопла 5. Благодаря тому, что скорость в центре потока выше, чем на периферии.

абразивные частицы стремятся в центр потока, поэтому он проходит рабочую часть сопла 5, не касаясь его стенок. В результате этого абразивный износ смесительного сопла 5 значительно уменьшается.

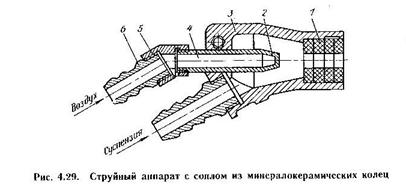

На рис. 4.29 представлена конструкция струйного аппарата с соплом из минералокерамических колец. В корпусе 3 установлено активное сопло 2, в которое через штуцер 6 и муфту 5 подводится сжатый воздух. Подвод суспензии к аппарату осуществляется через штуцер 4. Смесительное сопло выполнено в виде сменных минералокерамических колец 1, стойкость которых к абразивному износу лежит в пределах 90... 100 часов работы.

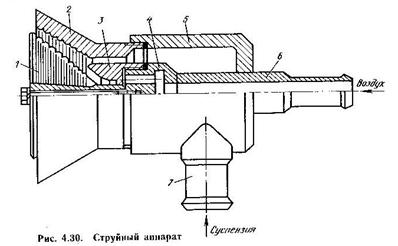

Струйный аппарат, конструкция которого представлена на рис. 4.30, позволяет повысить производительность обработки. Аппарат имеет конус 1, корпус 2, активное сопло 3, кольцо 4, стакан 5, воздухопровод 6 и штуцер дли подвода суспензии 7. Корпус 2 полого цилиндра, переходящего в расширяющийся внутренний конус, соединяется

наружной резьбой со стаканом 5. К стакану 5 приварен штуцер 7 для подвода суспензии. Через центральное отверстие донышка стакана установлен воздухопровод 6, соединенный посредством сварки с кольцом 4. На наружную поверхность кольца навинчено активное сопло 3, а к переднему торцу кольца при помощи центрального болта крепится конус 1 таким образом, что конус 1 и коническая поверхность корпуса 2 образуют в сборе камеру смешивания и разгона суспензии, переходящую в кольцевое сопло.

Суспензия через штуцер 7 подается в полость, образованную стаканом 5 и воздухопроводом 6 ![]() , затем по кольцевому каналу поступает в камеру смешивания и разгона. Под действием ускоренной струи

, затем по кольцевому каналу поступает в камеру смешивания и разгона. Под действием ускоренной струи

воздуха суспензия смешивается, разгоняется и выбрасывается из аппарата в виде кольцевой рабочей струи. Потоки суспензии, соприкасающиеся с поверхностями конуса и корпуса, на которых выполнены сферические выступы, подвергаются турбулентным пульсациям, т. е. пристеночные потоки отрываются от образующих поверхностей. Это явление снижает износ детали струйного аппарата и уменьшает сопротивление движению основного потока.

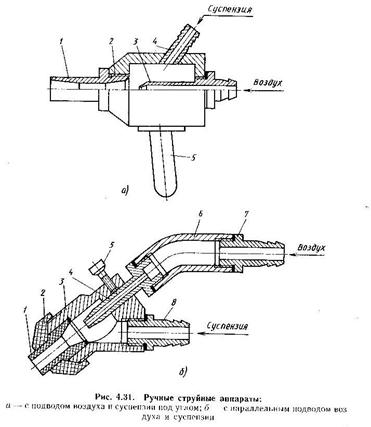

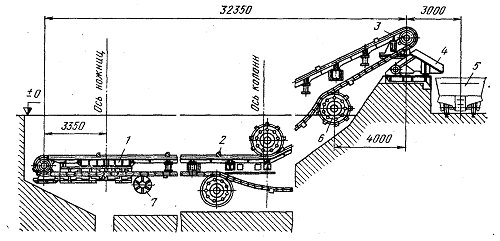

В производстве используется значительное количество установок, в которых применяются ручные струйные аппараты. При эксплуатации эти аппараты располагаются в рабочей камере, оператор держит их в руках и тем самым направляет струю суспензии на обрабатываемую поверхность.

На рис. 4.31 представлены конструкции типичных ручных струйных аппаратов. В корпусе 2 (рис. 4.31, а) закреплены штуцер 4 для подвода суспензии и активное сопло 3 для подачи сжатого воздуха. Смесительное сопло 1 ввинчивается в корпус по резьбе. Тем самым обеспечивается быстрая замена изнашиваемого сопла. К корпусу прикреплена ручка 5, необходимая для эксплуатации струйного аппарата.

В аппарате, показанном на рис. 4.31, б, в отличие от ранее описанной конструкции воздух и суспензия в смесительное сопло поступают параллельными потоками. В корпусе 3 закреплены активное сопло 4 и штуцер 5 для подвода суспензии. Для регулировки положения активного сопла относительно смесительного используется винт 5. Смесительное сопло 1 закрепляется в корпусе 3 резиновой крышкой 2, что позволяет осуществлять быструю замену сопла. Сжатый воздух подается в струйный аппарат через штуцер 7 и муфту 6. При работе на штуцеры устанавливаются шланги, держась за которые, оператор направляет струю на обрабатываемую заготовку.

Похожие работы

... обработки поверхности реза заготовки, вследствие чего повысить производительность и уменьшить себестоимость изготовления деталей. Высокая точность резки Резка по контуру любой сложности При гидроабразивной обработке можно воспроизводить контуры любой сложности. Струя жидкости по своим техническим возможностям приближается к идеальному точечному инструменту, что позволяет обрабатывать профиль ...

... месте. Кроме того, должен быть минимально допустимый запас специальных средств пожаротушения (порошковых, газовых, пенных, комбинированных). 2. Технологический процесс окрашивания металлических поверхностей современными масляными составами. 2.1 Введение Как известно, черные металлы (к которым относится железо и некоторые его сплавы) термодинамически нестабильны и довольно легко ...

... в поверхность очищаемого изделия. В результате на поверхности очищенного изделия образуется слой металла, восстановленного из оксидов. Энергозатраты на очистку 1 м2 в зависимости от степени загрязненности поверхности составляют 0,3 – 2,0 кВт/ч. Глава 3 АБРАЗИВНЫЕ МАТЕРИАЛЫ ИЗ ОТХОДОВ ОГНЕВОЙ ЗАЧИСТКИ ПОВЕРХНОСТЕЙ Огневая зачистка поверхности стальных заготовок, болванок, брусков и плит, ...

... противовесов, неоптимальные зазоры, неправильно подобранная пара трения «вал - антифрикционный материал», неверный выбор места подвода смазки, сорта смазки и др. 3. Ремонт и восстановление вкладыша 3.1 Выбор материала для антифрикционного слоя вкладышей подшипников Выбор материалов для пары трения является одним из наиболее сложных вопросов, как при проектировании двигателя, так и при его ...

0 комментариев