Навигация

Расчетная схема механической части электропривода

1.4. Расчетная схема механической части электропривода

Расчетная схема механической части электропривода приведена на рис.1.4.а. На схеме использованы обозначения:

Jэв – момент инерции приводного двигателя;

Jшк2 – момент инерции ведущего шкива (2);

Jшк3 – момент инерции ведомого шкива (3);

Jбвр – момент инерции быстроходного вала редуктора;

Jтвр – момент инерции тихоходного вала редуктора;

Jz5 – момент инерции звездочки (5);

Jz6 – момент инерции звездочки (6);

Jz7 – момент инерции звездочки (7);

Jz8 – момент инерции звездочки (8);

Jмуф – момент инерции предохранительной муфты (9);

Jz10 – момент инерции звездочки (10);

Jz11 – момент инерции звездочки (11);

Jпб – момент инерции приводного барабана(12);

Jр – момент инерции промежуточного ролика;

Jнб – момент инерции натяжного барабана;

m12 – масса участка ленты 1-2;

m23 – масса участка ленты 2-3;

m31 – масса участка ленты 3-1;

с12 – жесткость клиноременной передачи;

с23 – жесткость зубчатой передачи редуктора;

с34, с45, с56 – жесткость цепных передач;

стэк – эквивалентная жесткость тягового органа;

М – вращающий момент электродвигателя;

ω1…ω6 – угловые скорости вращения элементов кинематической цепи;

υ1…υ3 – линейные скорости движения участков цепи;

Мс1…Мс6 – статические моменты нагрузки;

Fc1…Fc3 –статические силы сопротивления движению.

В данной расчетной схеме не были учтены массы ремней клиноременной передачи, массы цепей цепной передач и жесткость предохранительной муфты.

Очевидно, что в данной расчетной схеме можно пренебречь жесткостью зубчатой передачи (с23) редуктора в связи с ее незначительностью. Так же пренебрежем жесткостью клиноременной передачи (с12) и жесткостями цепных передач (с34, с45, с56) в связи с малыми длинами ремней и цепей передач.

Очевидно, что механическую систему необходимо привести к двухмассовой системе из-за наличия податливости в тяговом органе (стэк). Однако в данном случае эти жесткости можно не учитывать по следующим причинам:

1. Конвейер имеет малую длину (15 м). Поэтому деформации упругих механических связей тягового органа будут незначительны. Согласно [3, 4] эти деформации проявляются при длине конвейера > 100 м.

2. Конвейер будет плавно разгоняться с малым ускорением а< 0.4 м/с2. Согласно [3] механические колебания в тяговом органе возникают, если конвейер разгоняется с ускорением а![]() 0.4 м/с2.

0.4 м/с2.

3. Т.к. внутри печи лента скользит по металлическим направляющим, то сила трения, возникающая между лентой и направляющими, будет демпфировать колебания в механической части электропривода.

На основании вышеизложенного можно сделать вывод, что данную механическую систему можно привести к одномассовой системе и податливость тягового органа можно не учитывать. Расчетная схема одномассовой системы электропривода приведена на рис.1.4.б. Определим радиус приведения:

![]() м.

м.

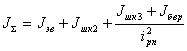

Определим приведенный момент инерции по формуле:

![]() .

.

Анализируя предыдущую формулу можно сделать вывод, что для определения суммарного момента инерции в первом приближении можно ограничиться первыми двумя слагаемыми, те моменты инерции вращающихся масс после редуктора будут малы из-за большого передаточного числа редуктора. Перепишем формулу (1.1) в виде:

. (1.2)

. (1.2)

Т.к. редуктор и электродвигатель пока не выбраны, то суммарный момент инерции будет определен ниже.

2. ВЫБОР СИСТЕМЫ ЭЛЕКТРОПРИВОДА И АВТОМАТИЗАЦИИ

2.1 Расчет нагрузок механизма установки и построение нагрузочной диаграммы

2.1.1 Расчет нагрузок механизма и предварительный выбор редуктора

Широкая механизация и автоматизация производственных процессов различных отраслей народного хозяйства, как правило, связаны с механизацией и автоматизацией вспомогательных операций транспортировки руды, топлива, сырья, деталей машин, кормов, продуктов и т. д. Все большее применение для указанных целей находят транспортные механизмы непрерывного действия.

Механизмы непрерывного транспорта проще по своему устройству и эксплуатации, чем такие транспортные средства, как краны и подъемники, имеющие циклический характер нагрузки. По количеству перемещаемых грузов и длине трасс механизмы непрерывного транспорта часто могут успешно соревноваться с автомобильным и железнодорожным транспортом. Можно отметить, например, что в некоторых странах развитие конвейеростроения и канатных дорог превосходит по темпам развитие краностроения [4]. Помимо перемещения грузов, указанные механизмы могут быть использованы для перевозки пассажиров.

Наиболее распространенными механизмами непрерывного транспорта являются конвейеры различных типов, конструкция которых определяется главным образом характером перемещаемых грузов, весом и скоростью их движения. Среди конвейеров предприятий пищевой промышленности чаще других можно встретить ленточные конвейеры.

Основной конструктивной частью механизмов непрерывного транспорта и, в частности, любого конвейера является замкнутый, непрерывно движущийся в процессе работы тяговый орган, который выполняется из ленты специального изготовления (текстильной, прорезиненной, стальной и т. п.), цепей или канатов. Применение той или иной конструкции тягового органа обусловливается не только характером перемещаемого груза, но и условиями окружающей среды, в которой работает механизм. Тяговый орган обычно приводится в движение через ведущие барабаны, звездочки, многогранные блоки и подобные им устройства посредством электрических двигателей.

При движении конвейера приводной двигатель должен преодолевать статическую нагрузку, обусловленную силами трения во всех движущихся элементах, а также составляющую силы тяжести транспортируемого груза на наклонных участках конвейера. Силы трения возникают в подшипниках вращающих элементов, в местах контакта роликов и катков с опорой, в тяговом элементе при его изгибах и вследствие значительной протяженности конвейера и большого количества движущихся элементов составляют значительную часть суммарной статической нагрузки, а для горизонтальных конвейеров определяют всю статическую нагрузку привода. Поэтому расчеты сил трения при проектировании электропривода конвейеров следует выполнять весьма тщательно, так как именно эти силы определяют необходимую мощность и количество приводных двигателей.

Силы сопротивления движению конвейера можно разделить на две категории: силы не зависящие от натяжения тягового элемента, и силы зависящие от натяжения. Первые возникают на прямолинейных горизонтальных и наклонных участках и распределены по участку равномерно. Вторые возникают на участках изгиба тягового элемента и сосредоточены в рамках дуги этого участка.

Расчет фрикционного привода основан на решении, полученном еще Эйлером для неупругой гибкой нити. Впоследствии теория передачи силы трения была уточнена Н. П. Поповым и Н. Е. Жуковским [5]. Оба ученых независимо друг от друга и почти одновременно рассмотрели взаимодействие блока с гибкой нитью, обладающей определенной упругостью.

Общая схема конвейерной линии представлена на рис. 2.1

Расчет нагрузок механизма и предварительный выбор мощности электродвигателя будем производить по методике, изложенной в [3]. Исходные данные приведены в табл. 2.1.

Таблица 2.1.

| Производительность, П, кг/ч | 642 |

| Масса погонного метра ленты, m л, кг | 18.2 |

| Угол обхвата приводного барабана, α т, рад | 2.967 |

| Угол загрузки, β, рад | 0.174 |

| Коэффициент трения, μ | 0.35 |

| Коэффициент сопротивления на участках изгиба, си | 0,6 |

| Коэффициент сопротивления на прямолинейном участке, сп | 0,25 |

| Допустимое ускорение, адоп , м/с2 | 0,4 |

Масса 1 кг транспортируемого груза в соответствии с заданной производительностью:

мг= =

=![]() =10.89 кг.

=10.89 кг.

Коэффициенты сопротивления движению на всех участках сгиба примем равными:

ки1=ки2=1+си=1+0.6=1.6.

Находим массы участков конвейера:

m12=(mл+mг)*l12=(18.2+10.8)*1.7=48.9 кг,

m23=(mл+mг)*l23=(18.2+10.8)*13.6=393.6 кг,

m31=mл*l31=18.2*15.3=277.7 кг.

Расчетная суммарная масса:

m∑=m12*ки1*ки2+m23*ки2+m31=1.62*48.9+1.6*393.6+277.7=1035.1 кг.

Рассчитаем силы сопротивления движению на прямолинейных участках:

ΔF12=(gл+gг)*l12*(сп*cosβ+sinβ)=(18.2*10.8)*9.81*1,7*(0,25*cos0.174+ sin0.174)=205.4 H,

ΔF23=(gл+gг)*l23*сп=(18,2+10,8)*9,81*13,6*0,25=965,3 H,

ΔF31=gл*l31*сп=18,2*15,3*0,25=681,1 Н.

Расчетное результирующее усилие на прямолинейных участках:

ΔFп=ки1*ки2*ΔF12+ки2*ΔF23+ΔF31=1.62*205,4+1,6*965,3+681,1=2751,4 Н.

Минимальное допустимое натяжение в точке сбегания ленты с приводного барабана из условия Эйлера:

Тсбmin= =

=![]() =11952.7 H.

=11952.7 H.

Так как при определении м∑ не учитывались массы барабанов и опорных роликов, то Тсб следует принять с некоторым запасом относительно значения Тсбmin:

Тсб=кзап* Тсбmin=1,4*11952.7=16733.7 Н.

Определим натяжение в точке набегания на приводной барабан:

Тнб=ки1*ки2*Тсб+ΔFп=1.62*16733.7+2751.4=45589.8 Н.

Для построения диаграммы тяговых усилий вычертим трассу конвейера со всеми подъемами и спусками, приводной и натяжной станциями, направляющим блоком и барабанами. Затем, если следовать от наименее нагруженного участка конвейера, производится учет потерь в каждом элементе и получается натяжение тягового органа по всей длине. На рис. 2.2 приведена диаграммы тяговых усилий ленточного конвейера.

Для расчета мощности приводной станции необходимо знать КПД кинематической цепи. Примем ориентировочные значения КПД элементов кинематической цепи из [6 ] ( табл 2.2).

Таблица 2.2.

| КПД ременной передачи, ηрп | 0.95 |

| КПД цепных передач, ηцп1=ηцп2=ηцп3 | 0.9 |

| КПД предохранительной муфты, ηм | 0.98 |

| КПД редуктора, ηр | 0.96 |

Суммарный КПД кинематической цепи привода:

ηкцπ∑=ηрп*ηр*ηцп1*ηцп2*ηм*ηцп3=0.95*0.96*0.9*0.9*0.98*0.9=0.65.

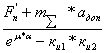

Мощность приводной станции определяется в соответствии с расчетной статической нагрузкой Fст и заданной скоростью движения конвейера:

Рс=![]() =1.1*

=1.1*![]() =805.8 Вт,

=805.8 Вт,

где: к3=1.1 – коэффициент запаса, учитывающий неточности расчета силы сопротивления и не учет динамических нагрузок привода при пуске и торможении.

Предварительный выбор редуктора будем производить по требуемому передаточному числу, определенному в пункте 1.3, и максимальной передаваемой мощности.

Выбираем из [6] редуктор типа Ц2-100-16-12-АУ2 со следующими паспортными данными (табл. 2.3.).

Таблица 2.3

| Максимальная передаваемая мощность, кВт | 2 |

| Передаточное число | 12.5 |

| Частота вращения быстроходного вала , об/мин | 750 |

| Номинальный КПД | 0.95 |

Определим передаточное число кинематической цепи с учетом реального передаточного числа редуктора:

iкц=iрп*iр*iцп1*iцп2*iцп3=2*12,5*4,72*3,44*2,42=1100.21.

Определим максимальную и минимальную угловые скорости вращения электродвигателя, исходя из диапазона регулирования и передаточного числа кинематической цепи:

ωэд.max= =

=![]() =145.2 с-1,

=145.2 с-1,

ωэд.min=![]() =

=![]() =26.4 с-1.

=26.4 с-1.

Похожие работы

... работник, и автоматизированные, где контроль за безопасной работой и режимом тепловой обработки обеспечивает сам тепловой аппарат при помощи приборов автоматики. На предприятиях общественного питания тепловое оборудование может использоваться как несекционное или секционное, модулированное. Несекционное оборудование, это оборудование, которое различно по габаритам, конструктивному исполнению и ...

0 комментариев