Навигация

Определение непроливных элементов

1.5 Определение непроливных элементов

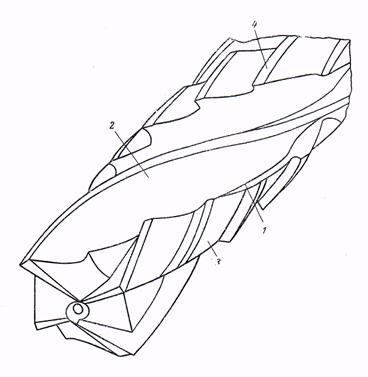

Непроливными элементами – называются элементы детали которые в данных условиях нецелесообразно выполнять литьем. Их выполняют при механообработке отливки.

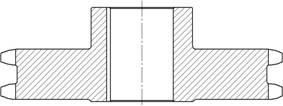

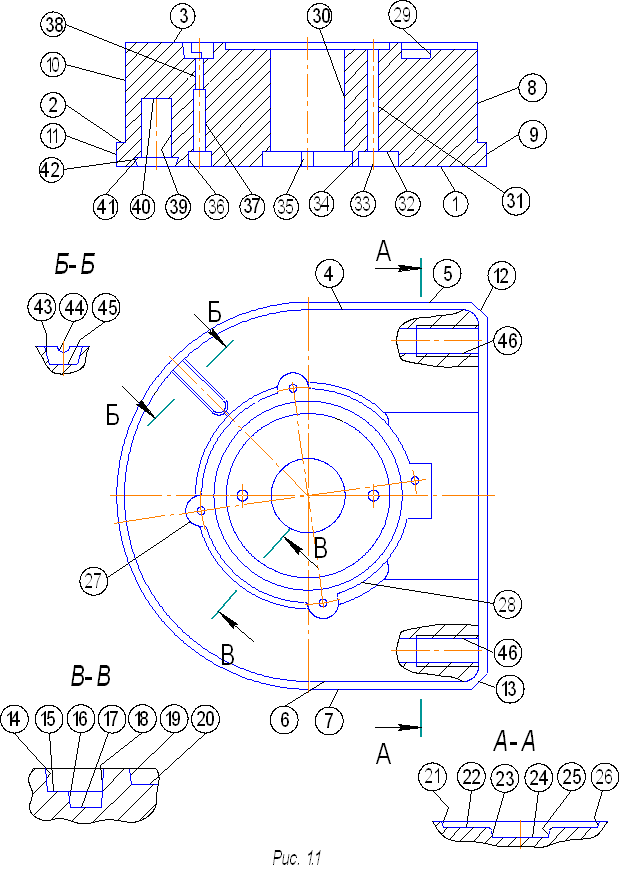

В детали "ступица" есть следующие непроливные элементы:

а) резьбовые отверстия – 6 отверстий;

б) фаска 8 мм×450 в отверстии D360 – 2 фаски;

в) фаска 19 мм×250 на внешнем диаметре 1400 – 1 фаска.

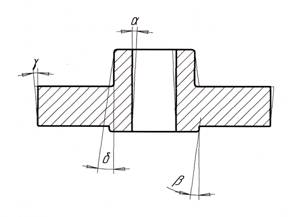

1.6 Определение норм точности и величины припусков на механообработку

Припуском на механическую обработку называют слой металла на отливке подлежащий к удалению путем механической обработки для получения поверхности заданных размеров и чистоты. Величина припусков на механическую обработку зависит от:

- технологических процессов литья;

- массы отливки;

- максимального габаритного размера;

- материала отливки.

Припуски на механическую обработку назначают по ГОСТ 26645-85. Этот ГОСТ распространяется на отливки из черных и цветных металлов и регламентирует: допуски на размеры, массу и припуски на механическую обработку. Величина припусков на механическую обработку отливки "ступица" рассчитана на ПЭВМ. Результаты приведены в приложении А.

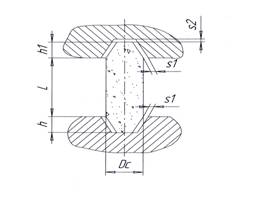

1.7 Определение размеров и массы отливки

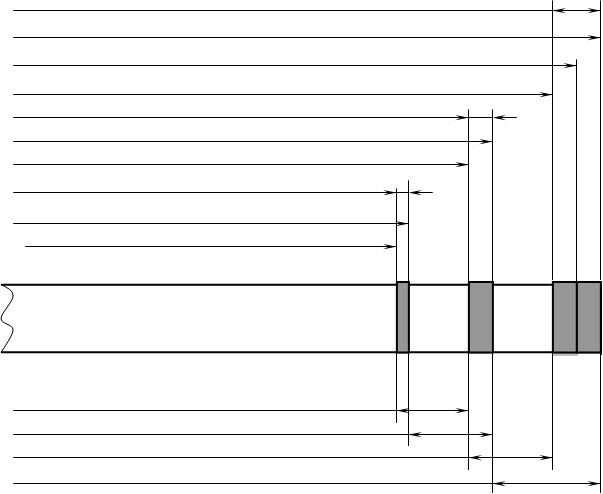

Для необрабатываемых поверхностей отливки размер определяется по формуле[4]

L0=Lд±0,5∙Т, (1.3)

а для обрабатываемых поверхностей[4]

L0=LД±Z±0,5∙T, (1.4)

где L0 – размер отливки, мм;

Lд – размер детали, мм;

Т – допуск размера, мм;

Z – величина припуска на механическую обработку, мм;

Расчет размеров отливки представлен в таблице 1.2

Таблица 1.2 – Расчет размеров отливки

| Размер детали, мм | Положение поверхности в форме | Припуск, мм | Допуск, мм | Размер отливки, мм |

| 1 | 2 | 3 | 4 | 5 |

| ø1400 | бок | 21,0 | 22,0 | ø1442±11,0 |

| 370 | верх | 17,0 | 16,0 | 404±8,0 |

| низ | 17,0 | 16,0 | ||

| ø360 | бок | 19,0 | 16,0 | ø322,0±8,0 |

| ø1360 | бок | 18,0 | 22,0 | ø1324,0±11,0 |

| ø1350 | … | … | 22,0 | ø1350,0±11,0 |

| ø1330 | … | … | 22,0 | ø1330,0±11,0 |

| ø540 | … | … | 18,0 | ø540,0±9,0 |

| ø560 | …. | … | 18,0 | ø560,0±9,0 |

| ø540 | … | … | 18,0 | ø540,0±9,0 |

| ø180 | … | … | 14,0 | ø180,0±7,0 |

| R60 | … | … | 8,0 | R60±4,0 |

| R40 | …. | … | 7,0 | R40±3,5 |

| R30 | … | … | 7,0 | R30±3,5 |

| R20 | … | … | 6,4 | R20±3,2 |

| R75 | … | … | 8,0 | R75±4,0 |

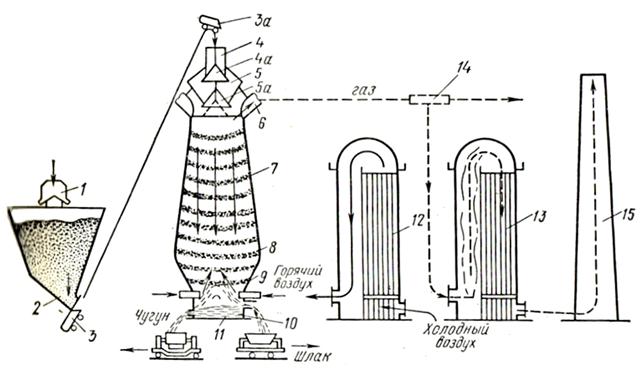

Масса отливки определяется по формуле[4]

Мотл=Мд+Мпр.м.обр.+Мн.э+Мд.э±ΔМ, (1.5)

![]()

![]()

где Мотл – масса отливки, кг;

Мд – масса детали, кг;

Мпр.м.обр – масса припусков на механическую обработку, кг;

Мн.э – масса не проливных элементов , кг;

Мд.э – масса дополнительных элементов, кг;

ΔМ – допуск массы, кг.

Масса припусков на механическую обработку определяется по формуле [4]

![]() , (1.6)

, (1.6)

где ![]() - суммарный объем припусков на механическую обработку, м

- суммарный объем припусков на механическую обработку, м![]() ;

;

ρ - плотность стали 30Л, кг/м3, ρ =7800 [5].

Масса непроливных элементов определяется по формуле

![]() , (1.7)

, (1.7)

где ![]() - суммарный объем непроливных элементов.

- суммарный объем непроливных элементов.

Величину объемов и масс смотри в приложении Б.

Мпр.мех.обр. = (0,037874+0,008223+0,008348+0,007636)∙7800 =484,2 кг.

Мн..э = (6∙0,000007+2∙0,000052+0,000181)∙7800 = 2,6 кг.

Масса дополнительных элементов будет составлять

М д. э.=( 0,000168+0,00049)·7800=5,1кг.

Таким образом, масса отливки будет равна

Мотл.= 1114+484,2+2,6+5,1= 1605,9 кг .

С учетом допуска 12%, масса отливки будет составлять

Мотл. = 1605,9±192,7 кг.

Похожие работы

... и при наибольшем размере 402,5 мм, по таблице ПЗ принимаем следующие припуски на механическую обработку: 3 мм на сторону внешнюю и 2 мм на все остальные. Технологический припуск применяется для упрощения и облегчения процесса изготовления отливки. В данном случае назначаются формовочные уклоны (для удобства извлечения модели из формы без разрушения её), напуски (для упрощения изготовления ...

... 7 0,8 Сверление, зенкерование, развертывание. 34 12 12,5 Растачивание 36,37,46 11 12,5 Сверление Данные методы реализованы при разработке технологического маршрута изготовления матрицы. Разработка технологического маршрута изготовления матрицы При разработке маршрута в среднесерийном производстве придерживались следующих правил: 1.Технологические операции разрабатывали по принципу ...

... 0,26 0,26 М52*1,5 4 0,37 0,37 Æ30 0,28 - 34,6 2,7 0,31 0,31 Æ40 0,31 0,31 R 0,75 0,125 0,125 Æ49,7 5,15 0,31 0,31 3,2 0,15 0,15 5,2 0,15 0,15 8. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ 8.1 ВЫБОР ТИПОВОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА Типовой ТП разрабатывается на основе анализа множества действующих и ...

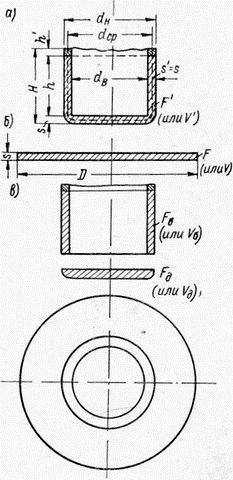

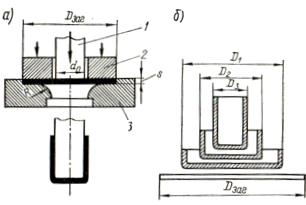

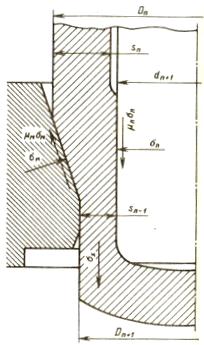

... методы: метод равенства поверхностей; метод равенства объёмов; метод равенства весов. Графические методы: графо-аналитический метод; графический метод. Для определения размеров заготовки будущего корпуса масляного фильтра для автомобилей ВАЗ 2101-2106, необходимо использовать метод равенства объёмов, так как толщина боковых стенок отличается от толщины дна и исходной заготовки (т. к. s' ≠ ...

0 комментариев