Навигация

Анализ технологичности конструкции

1.3 Анализ технологичности конструкции

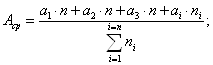

Технологичность конструкции детали определяется по коэффициенту точности детали.

Коэффициент точности изготовления:

![]() ,

,

Где: ![]() средняя точность изготовления поверхности детали

средняя точность изготовления поверхности детали

аi – квалитет;

n – число поверхностей с данным квалитетом;

![]()

![]()

Т.к. ![]() , деталь считается технологичной и может быть обработана на стандартном оборудовании с нормализованной технологической оснасткой и с использованием стандартного режущего инструмента.

, деталь считается технологичной и может быть обработана на стандартном оборудовании с нормализованной технологической оснасткой и с использованием стандартного режущего инструмента.

1.4 Расчет суммарного пространственного отклонения припуска

Величина суммарного пространственного отклонения заготовки, выполненная из проката обычной точности, для диаметра заготовки 28 мм, согласно ГОСТ 2590-85:

![]()

1.5 Расчет величины припуска

Данный расчет ведется для цилиндрической поверхности ![]()

![]() .

.

Для выполнения требований чертежа по точности и качеству поверхности устанавливаем следующий маршрут обработки данной поверхности: черновое и чистовое точение, черновое и чистовое шлифование.

Пространственное отклонение после чернового обтачивания уменьшается и определяется как:

![]()

Пространственное отклонение после чистового обтачивания:

![]()

Для последующих переходов ![]()

Расчетные минимальные припуски:

- под чистовое шлифование

![]()

- под черновое шлифование

![]()

- под чистовое точение

![]()

- под черновое точение

![]()

Номинальные припуски:

- для чистового шлифования

![]()

- для чернового шлифования

![]()

- для чистового точения

![]()

- для чернового точения

![]()

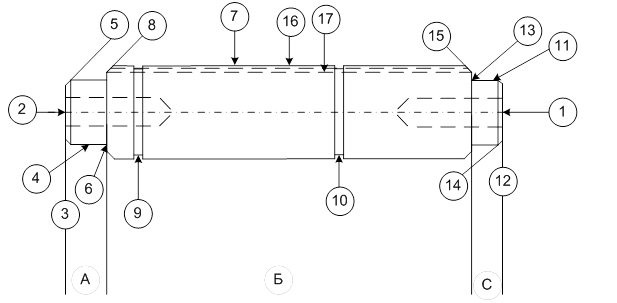

2. Разработка технологического маршрута серийного изготовления детали "Вал шлицевой"

Вал шлицевой предназначен для передачи крутящего момента от входного вала на присоединенный к нему механизм. Конструкция ступеней зависит от типа и размеров, устанавливаемых на них деталей и способов закрепления этих деталей в окружном и осевом направлениях.

Для изготовления вала используется среднеуглеродистая сталь 45.

В качестве заготовки принимаем прокат – калиброванная круглая сталь (ГОСТ 7417-57). Диаметр проката D = 32 мм. Так как возможна погрешность изготовления детали проката. Далее нам необходимо проточить деталь до требуемого номинального размера – 28 мм., длиной 226-0,5 мм.

Обтачивание вала выполняется на многорезцовых станках. Многорезцовое обтачивание обеспечивает повышение производительности по сравнению с обычной токарной обработкой благодаря совмещению переходов и автоматическому получению операционных размеров. Установка резцов производится по эталонной детали или вне станка, применяя сменные блоки. Обработка валов на многорезцовых станках требует относительно длительной их наладки, поэтому этот метод применяется в серийном производстве.

При черновой обработке мощность станка необходимо использовать по максимуму, поэтому подача назначается самая максимальная. Резцы в этом случае используем проходные отогнутые, но тогда после окончания точения ступени останется конусная поверхность. Во избежание этого перед черновым точении необходимо нарезать канавки. Чистовая обработка производится проходными упорными резцами.

Получение шпоночных пазов. Так как пазы глухие, то они обрабатываются торцевой (пальцевой) фрезой. При изготовлении закрытых шпоночных пазов в серийном производстве применяют шпоночно-фрезерные полуавтоматы.

Следующая операция – шлифование. Оно производится в две операции: предварительное и чистовое шлифование. При обработке на круглошлифовальных станках технологической базой являются центровые отверстия на торцах заготовки. От качества центровых отверстий зависит точность обработки, поэтому перед шлифованием центровые отверстия подвергаются исправлению путем шлифования конусным кругом. Обработка производится методом врезного шлифования, применяемое при обработке шеек незначительной длины. В серийном производстве шлифование этим методом выполняется по автоматическому циклу, что обеспечивает лучшее качество обработки и повышает производительность.

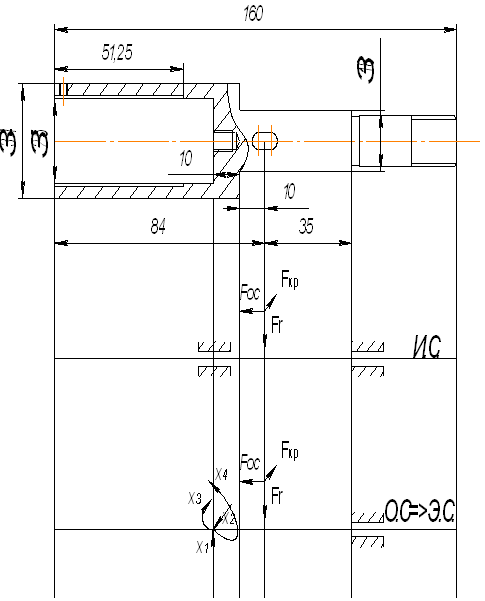

Рисунок 2. Технологический эскиз детали

Похожие работы

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

0 комментариев