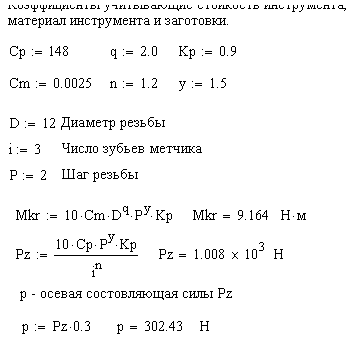

Навигация

2.3 Расчет режимов резания

Рассчитаем режимы резания черновой и чистовой обработки под поверхность 7.

ТОКАРНАЯ ОПЕРАЦИЯ 2:

Точить начерно поверхность 7. Припуск на обработку 2,4 мм. Назначается обработка за 2 прохода. Для этих условий рекомендуемо по таб. 11 [1] подача принимается s = 2 мм/об. расчетная скорость резания при точении Vр, м/мин, вычисляется по эмпирической формуле:

![]() , (1.1)

, (1.1)

где Сυ – коэффициент, зависящий от качества обрабатываемого материала и материала режущей части инструмента;

Кυ – поправочный коэффициент, учитывающий реальные условия резания;

Т – принятый период стойкости резца, мин, по таб.3 [1] Т=85 мин.;

т, xυ,yυ - показатели степени.

Поправочный коэффициент:

Кυ= КМυ× КПυ ×КИυ, (1.2)

где КМυ – коэффициент, учитывающий влияние материала заготовки, по таб.2 [1] КМυ=1,25;

КПυ - коэффициент, учитывающий влияние состояния поверхности, по таб.2 [1] КПυ=1;

КИυ - коэффициент, учитывающий влияние материала инструмента, по таб.2 [1] для материала Т5К10 КИυ = 1.

По подстановки в формулу 1.3 Кυ = 1,25. Для среднеуглеродистой стали при подаче более 0,9 мм/об. принимается по таб.4 [1]:

Сυ= 280, т=0,2, xυ=0,15, yυ=0,45.

Расчетная скорость резания, м/мин:

![]()

Расчетная частота шпинделя:

![]() (1.4)

(1.4)

где: DO – диаметр заготовки.

![]()

Для данного станка число ступеней частоты вращения шпинделя равно 22, а частоты вращения от 12,5 до 1600 об/мин. Подбираем ближайшее значение в меньшую сторону:

![]() ,

,

отсюда

,

,

подставляя значения максимальной и минимальной частот вращения, получаем kст=128.

Определяем пст=12,5+7х128=909<919, получим пст=909 об/мин.

Фактическая скорость резания:

![]() ,(1.5)

,(1.5)

![]() .

.

Определим фактическую стойкость инструмента:

, мин, (1.7)

, мин, (1.7)

![]() ,

,

Определим тангенциальную составляющую силы резанья по эмпирической формуле:

РZ = CP tXpsYp![]() kp, (1.9)

kp, (1.9)

где: kp – поправочный коэффициент, рассчитывается по формуле:

kp=kмpkφpkγpkλpkrp (1.10)

kмp – учитывает влияние качества обрабатываемого материала на силовые зависимости, по таб.9 [2] kмp=0,85;

kφp,kγp,kλp,krp – коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резанья при обработке стали. Для тангенциальной составляющей силы резанья коэффициенты соответственно равны 0,89; 1,0; 1,0; 1,0. Тогда kp=0,76.

CP – коэффициент, зависящий от качества обрабатываемого материала и материала режущей части инструмента;

п, xр,yр - показатели степени.

Для среднеуглеродистой стали при подаче более 0,9 мм/об. принимается по таб.22 [1]: Ср= 300, п=-0,15, xυ=1,0, yυ=0,75.

Найдем тангенциальную составляющую силы резанья:

РZ = 300×2,51×20,75×90-0,15×0,76=1876 Н.

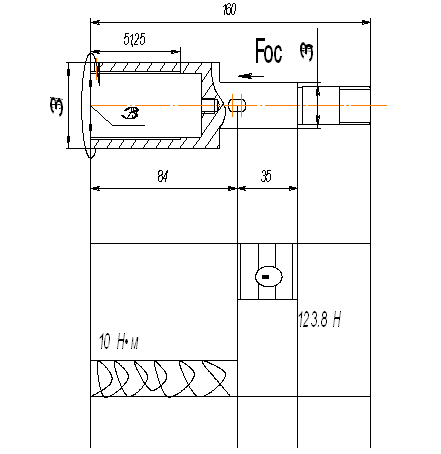

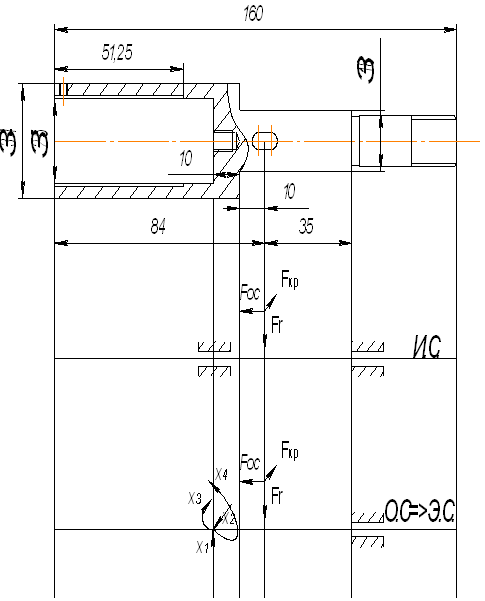

Так же расчет режима резания зависит от жесткости системы СПИД. Для этого проверяется прочность державки резца на изгиб, как консольной балки, от действия тангенциальной составляющей силы резанья. По справочным данным определяются допускаемое усилие резания по прочности пластинки, допускаемое усилие резанья, а так же наибольшее усилие допускаемое механизмом подачи.

Так как радиальная сила резанья является основной, то все допускаемые усилия сравниваются с ней. Расчетное усилие подачи определяется по формуле:

РX=0.3× РZ (1.11)

РX=562 Н.

Допускаемое усилие механизмом подачи равно 360 Н по таб.18 [1]. Допускаемое усилие резания по прочности пластинки равно 12150 Н по таб.19 [1], а допускаемое усилие резания РZ=8000 Н по таб.19 [1]. Проверим прочность державки резца расчетом на изгиб, как консольной балки.

Для державки прямоугольного сечения считаем по формуле:

Риз =![]() , Н (1.12)

, Н (1.12)

Рz < Риз

где: В - ширина резца, В=10 мм;

Н - высота резца, Н=16 мм;

σИ –предел прочности на изгиб, σИ = 140 Н/мм2;

l – вылет резца, l = 1,5×Н=24 мм.

![]() .

.

Сравнивая тангенциальную составляющую силы резания со всеми допускаемыми усилиями определенные выше, определяем ее как силу резанья подлежащей использованию РПИ=420 Н.

Находим используемую мощность станка:

![]() , кВт (1.13)

, кВт (1.13)

![]() .

.

Определим коэффициент использования станка по мощности:

kи = ![]() ; (1.14)

; (1.14)

где : NШП – мощность на шпинделе, кВт.

NШП=NЭЛ.ПР.×ηСТ, (1.15)

где: NЭЛ.ПР – мощность электродвигателя станка, кВт,

ηСТ – к.п.д. станка, ηСТ = 0,7.

NШП = 10×0,7 = 7,0.

![]()

Похожие работы

... нам необходимо придерживаться принципа сохранения баз для получения детали большей точности и исключение погрешностей переустановки. 2.6. Разработка технологического маршрута обработки детали В условиях производства разработка технологических процессов изготовления деталей производится с учетом технического и экономического принципов. В соответствии с техническим принципом проектируемый ...

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

0 комментариев