Навигация

Определение нагрузок по ступеням

4. Определение нагрузок по ступеням

4.1 Определение мощностей на каждом валу

Мощность на приводном валу:

Pпр=Рвхּ η3ּ η2

Pпр=17ּ0.98ּ0.99=16.5кВт

Мощность на первом промежуточном валу

Pпп=Рпр ּ η2 1 η2

Pпп=16.5ּ0.972 0.99=15.4кВт

Мощность на втором промежуточном валу

Pвп=Рпп ּ η 1 η2

Pвп=15.4ּ0.97ּ0.99=14.8кВт

Мощность на выходном валу:

Pв=Рвп ּ η 1 η2

Pв=14.8ּ0.97ּ0.99=14.2кВт

Мощность на рабочем органе:

Pвых=Рвп ּ η3

Pвых=14.2ּ0.98=13.9кВт

4.2 Определение крутящих моментов на валах привода

Крутящий момент на валу двигателя:

Тдв=Рдв/ω;

где ω – частота вращения двигателя определяемая из соотношения:

![]() .;

.;

Т.е. вращающий момент на валу двигателя получаем:

Тдв=17∙103/105=162Н∙м

Крутящий момент на приводном валу:

Твх=Тдв∙η3;

Твх=162∙0.98=159Нм

Крутящий момент на первом промежуточном валу

Тпп=Твх u1 η2 1 η2

Tпп=159ּ7.1ּ0.972 0.99=1052Нм

Крутящий момент на втором промежуточном валу

Твп=Тппuּ2 η 1 η2

Pвп=1052ּ2.8ּ0.97ּ0.99=2827Нм

Крутящий момент на выходном валу:

Тв=Твп uּ3 η 1 η2

Тв=2827ּ2.24ּ0.97ּ0.99=6081Нм

Крутящий момент на рабочем органе:

Твых=Рв ּ η3

Твых=6081ּ0.98=5959Нм

4.2 Определение скоростей на валах привода

Скорость на приводном валу:

ωвх= ωдв=105с-1;

Скорость на первом промежуточном валу

ωпп=ωвх u1

ωпп=105/7.1ּ=14.8с-1

Скорость на втором промежуточном валу

ωвп=ωпп/u2

Pвп=14.8/2.8=5.3c-1

Скорость на выходном валу:

ωв=ωвп /u3

ωв=5.3/2.24=2.4c-1

Скорость на рабочем органе:

ωвых=ωв =2.4 c-1

Полученные данные сведем в таблицу 4.1:

| Вал двигателя | Приводной вал | Первый промежуточный вал | Второй промежуточный вал | Выходной вал | Рабочий орган | |

| Мощность, P, кВТ | 17 | 16.5 | 15.4 | 14.8 | 14.2 | 13.9 |

| Крутящий момент, Т, Нм | 162 | 159 | 1052 | 2827 | 6081 | 5959 |

| Скорость вращения, ω, с-1 | 105 | 105 | 14.8 | 5.3 | 2.4 | 2.4 |

5. Выбор материала зубчатых колёс и определение допустимых напряжений

5.1 Выбор материала зубчатых колес

Поскольку зубчатому зацеплению приходится передавать большие крутящие моменты то необходимо выбирать материал с твердостью поверхности ≥350НВ. Т.е. выбираем для шестерни материал сталь 45 с объёмной закалкой и твёрдостью поверхности зубьев 37HRC, для колеса выбираем сталь 40 с поверхностной закалкой и твёрдостью зубьев 38HRC.

5.2 Определяем контактное напряжение:

Допускаемые контактные напряжения при расчетах па прочность определяются отдельно для зубьев шестерни [σ]Н1 и колеса [σ]Н2 в следующем порядке.

а) Определить коэффициент долговечности KHL:

![]()

где NHO - число циклов перемены напряжений, соответствующее пределу выносливости (в данном случае 36.4);

N - число циклов перемены напряжений за весь срок службы (наработка).

N=573ωLh

Здесь ω — угловая скорость соответствующего вала, с-1;

Lh—срок службы привода (ресурс), ч (5000).

В результате получаем:

Для зубчатых колес на входном валу:

N=573∙105∙5000=3.01∙108

Для зубчатых колес на первом промежуточном валу:

N=573∙14.8∙5000=4.24∙107

Для зубчатых колес на втором промежуточном валу:

N=573∙5,3∙5000=1,5∙107

Для зубчатых колес на выходном валу:

N=573∙2.4∙5000=6.9∙106

Поскольку во всех случаях N≥Nно то принимаем KHL=1.

б) Определяем допускаемые контактные напряжения по формуле

[σ]н=(14∙HRC+170)kHL;

-для шестерни

[σ]н=(14∙37+170)1 =688МПа

-для зубчатого колеса

[σ]н=(14∙38+170)1 =702МПа

5.3 Определение допускаемых напряжений изгиба

Проверочный расчет зубчатых колес определяется по допускаемым предельным напряжениям, которые определяются в следующем порядке:

а) Определить коэффициент долговечности KHL:

![]()

где NFO - число циклов перемены напряжений, для всех сталей равен 4∙106.

Поскольку во всех случаях N≥NHLто принимаем KHL=1.

б) определяем допустимые напряжения изгиба:

[σ]f=[σ]f0 KHL

В данном случае выбираем[σ]f0=310, т.е.

[σ]f=310∙1=310МПа

Похожие работы

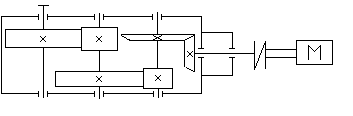

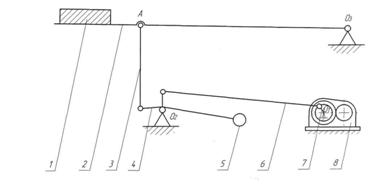

... по ступеням и определить силовые и скоростные параметры на валах привода 1.2 Расчетная схема Рисунок 1.1 - Схема для расчета привода пластинчатого конвейера 1.3 Данные для расчета Таблица 1.1 – Данные для расчета привода пластинчатого конвейера Рвых. ,кВт 6 Uобщ. 35 Цилиндрическая передача I прямозубая Цилиндрическая передача II прямозубая Рама Сварная Смазка ...

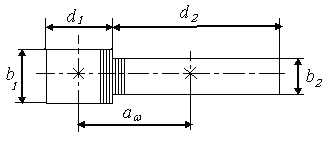

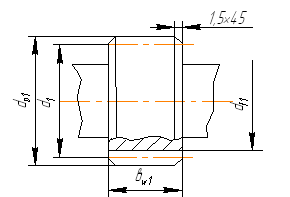

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

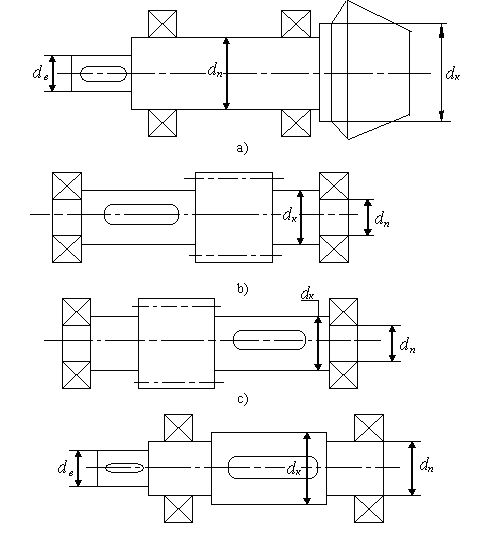

... при проектировании машины, т.е. соответствия этого выбора действующей нормативной документации (НД). 3. Построение компоновки цилиндрического двухступенчатого редуктора Задачей курсовой работы является построение и параметризация компоновочного чертежа многоступенчатого редуктора, поэтому кинематические расчеты производиться не будут и за основу взята модель ранее спроектированного редуктора. ...

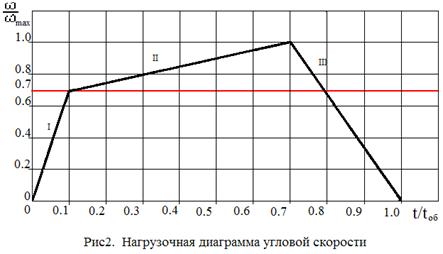

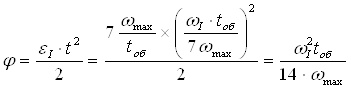

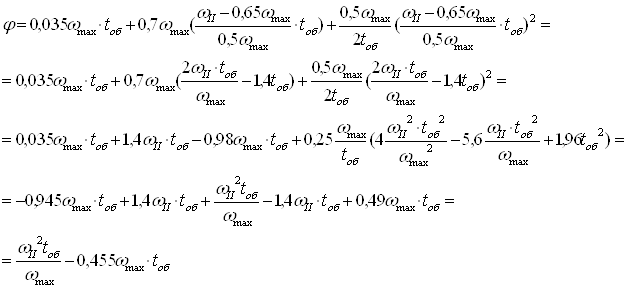

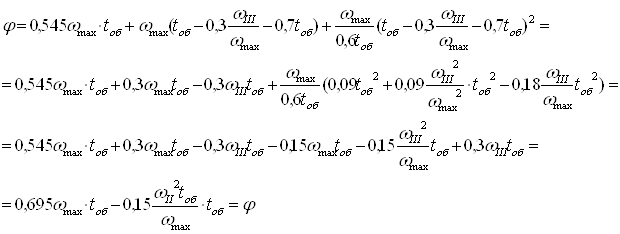

... возвращается в исходное положение без слитка, статический момент направлен по угловой скорости вращения кривошипа Мст определится выражением: По данным формулам расчет выполнен в программе Mathcad 12 (приложение 3). Результаты сводим в таблицу 3. 4.2 Расчёт динамического момента Приведенный к оси кривошипа момент инерции для положений механизма 0<φ< π, т.е для точек ...

0 комментариев