Навигация

1. Вертикальная плоскость

а) определяем опорные реакции, Н:

ΣМ3=0: Rby∙l-Fr1l1=0 т.е Ray= Ft1∙l1/l;

где Fr1=2М/d=6081∙2/0,214=56800Н

Rby= 56800∙0,3/0,425=40100Н

ΣМ1=0: Ray∙l-Fr1l2=0 т.е Ray= Ft1∙l2/l=56800∙0.125/0.425=16700H

Проверка:

ΣУ=0; Ray- Fr1+ Rby=40100-56800+16700=0

б)строим эпюру изгибающих моментов в характерных сечениях:

Мх1=0; Мх2= Rby l2=40100∙0.125=5011 Нм;

Мх2= Ray l1=16700∙0.3=5011 Нм

2 Горизонтальная плоскость

а) определяем опорные реакции, Н:

ΣМ3=0: Rbх∙l-Fr1l1=0 т.е Raх= Ft1∙l1/l;

Rbх= 56800∙0,3/0,425=40100Н

ΣМ1=0: Raх∙l-Fr1l2=0 т.е Raх= Ft1∙l2/l=56800∙0.125/0.425=16700H

Проверка:

ΣУ=0; Raх- Fr1+ Rbх=40100-56800+16700=0

б)строим эпюру изгибающих моментов в характерных сечениях:

Му1=0; Му2= Rbх l2=40100∙0.125=5011 Нм;

Му2= Raх l1=16700∙0.3=5011 Нм; Му3=0

3. Строим эпюру крутящих моментов:

Мк=Твых=6081Н∙м

4. Определяем суммарные радиальные реакции:

![]() ;

;

![]() .

.

В результате получаем:

![]()

![]()

5.Определяем суммарные изгибающие моменты в наиболее нагруженном сечении:

![]()

Получаем

![]()

По полученным результатам строим эпюры изгибающих моментов (рис.7.2)

В результате можно определить σи и τm:

σи=5011/1.3∙10-4 =38.5∙106 Н/м2;

τm=6081/2.61∙10-4=23.3∙106 Н/м2

В итоге подставляя в формулы полученные значения получаем значения коэффициентов запаса прочности:

![]()

![]()

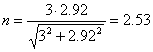

Определяем общий коэффициент запаса прочности:

, т,е, получаем что действительный коэффициент

, т,е, получаем что действительный коэффициент

прочности больше чем допускаемый т.е. прочность обеспечена.

8 Проверочный расчет шпонки

Призматические шпонки, применяемые в проектируемых редукторах, проверяют на смятие.

Условие прочности

![]()

где Ft – окружная сила на шестерне,

Асм =(0,94h-t1)lp – площадь смятия, мм2. Здесь lp=l-b – рабочая длина шпонки со скругленными торцами, мм (l – полная длина шпонки, определяемая конструктивно); b, h, t1 – стандартные размеры шпонки.

[σ]см – допускаемое напряжение на смятие. Принимаем [σ]см=160Н/мм2.

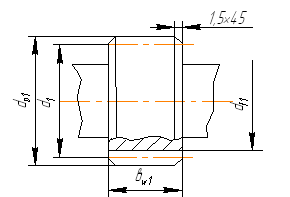

По ГОСТ 23360 – 78 определяем размеры шпонки:

l=100мм.

b=18мм

h=11мм

t1=7мм

пределяем напряжение на смятие:

![]()

т.е условии прочности выполнено.

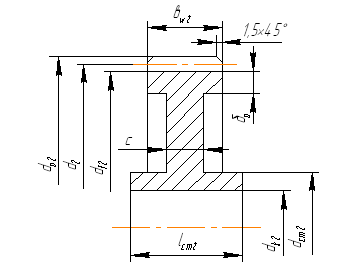

9 Выбор муфт

9.1 Выберем муфту на тихоходном валу редуктора

Поскольку Мкр на тихоходном валу составляет 6081Нм, то целесообразно в данном случае выбрать муфту зубчатую. В соответствии с данным крутящим моментом и диаметром выходного вала 110мм выбираем муфту с крутящим моментом 8000Нм, условное обозначение которой:

Муфта 1-8000-105-1-У2 ГОСТ 5006-94

Прочность муфты проверяют по формуле:

К1К2К3<Мкр/Мраб

где К1 - коэффициент учитывающий степень ответственности механизма, К1=1;

К2 - коэффициент учитывающий условия работыК2 =1,0

К3 – коэффициент углового смещения К3=1,0

Мкр – наибольший крутящий момент передаваемый муфтой (8000Нм)

Мраб – наибольший длительно действующий на соединяемых валах крутящий момент (6081Нм)

В итоге получаем:

1,0<1,3

Условие прочности выполнено.

Похожие работы

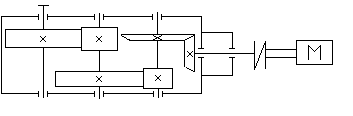

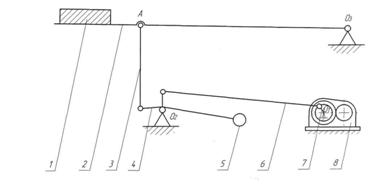

... по ступеням и определить силовые и скоростные параметры на валах привода 1.2 Расчетная схема Рисунок 1.1 - Схема для расчета привода пластинчатого конвейера 1.3 Данные для расчета Таблица 1.1 – Данные для расчета привода пластинчатого конвейера Рвых. ,кВт 6 Uобщ. 35 Цилиндрическая передача I прямозубая Цилиндрическая передача II прямозубая Рама Сварная Смазка ...

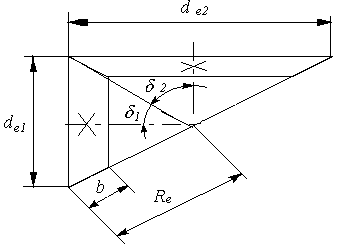

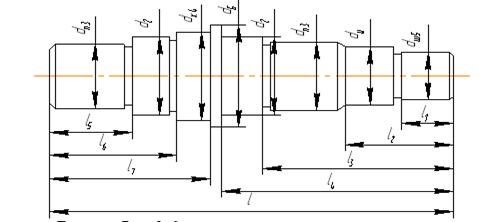

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

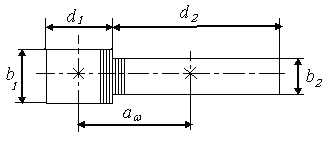

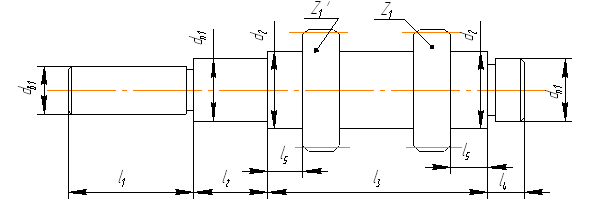

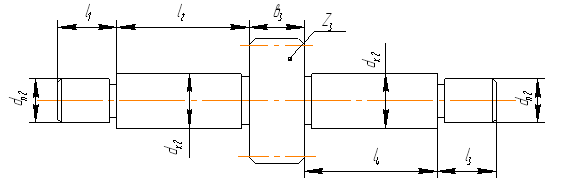

... при проектировании машины, т.е. соответствия этого выбора действующей нормативной документации (НД). 3. Построение компоновки цилиндрического двухступенчатого редуктора Задачей курсовой работы является построение и параметризация компоновочного чертежа многоступенчатого редуктора, поэтому кинематические расчеты производиться не будут и за основу взята модель ранее спроектированного редуктора. ...

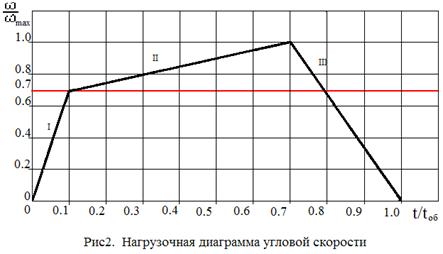

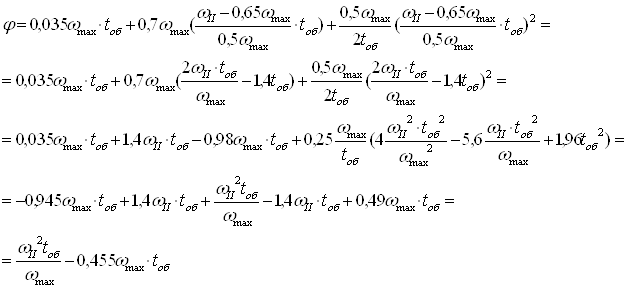

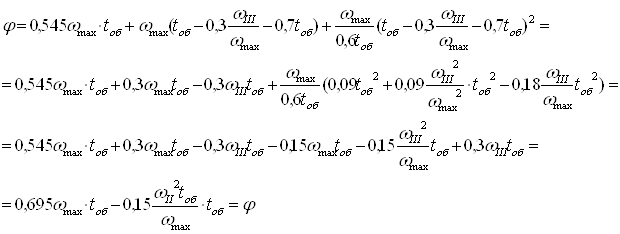

... возвращается в исходное положение без слитка, статический момент направлен по угловой скорости вращения кривошипа Мст определится выражением: По данным формулам расчет выполнен в программе Mathcad 12 (приложение 3). Результаты сводим в таблицу 3. 4.2 Расчёт динамического момента Приведенный к оси кривошипа момент инерции для положений механизма 0<φ< π, т.е для точек ...

0 комментариев