Навигация

Электрохимическая размерная обработка

СОДЕРЖАНИЕ

Введение

1 Историческая справка

2 Методы размерной электрохимической обработки

3 Теоритические основы электрохимического процесса формообразования

4 Особенности рабочих процессов физико-химических методов

Используемая литература

ВВЕДЕНИЕ

В современном машиностроении возникают технологические проблемы, связанные с обработкой новых материалов и сплавов (например, жаро и кислотостойкие, специальные никелевые стали, тугоплавкие сплавы, композиты, неметаллические материалы: алмазы, рубины, германий, кремний, порошковые тугоплавкие материалы и т.п.) форму и состояние поверхностного слоя которых трудно получить известными механическими методами.

К таким проблемам относится обработка весьма прочных или весьма вязких материалов, хрупких и неметаллических материалов (керамика), тонкостенных нежестких деталей, а также пазов и отверстий, имеющих размеры в несколько МКМ; получение поверхностей деталей с малой шероховатостью, и очень малой толщиной дефектного поверхностного слоя.

В этих условиях, когда возможность обработки резанием ограничены плохой обрабатываемостью материала изделия, сложностью формы обрабатываемой поверхности или обработка вообще невозможна, целесообразно применять электрофизические и электрохимические методы обработки. Их достоинства следующие:

1) механические нагрузки либо отсутствуют, либо настолько малы, что практически не влияют на суммарную погрешность точности обработки;

2) позволяют изменять форму обрабатываемой поверхности заготовки (детали);

3) позволяют влиять и даже изменять состояние поверхностного слоя детали;

4) не образуется наклеп обработанной поверхности;

5) дефектный слой не образуется;

6) удаляются прижоги поверхности, полученные при шлифовании;

7) повышаются: износостойкость, коррозионная стойкость, прочность и другие эксплуатационные характеристики поверхностей деталей.

Кинематика формообразования поверхностей деталей электрофизическими и электрофизическими методами обработки, как правило, проста, что обеспечивает точное регулирование процессов и их автоматизацию.

Цель работы: доказать преимущества, а в некоторых случаях незаменимость электрохимической размерной обработки. Понять механизм действия методов электрохимической обработки.

1 ИСТОРИЧЕСКАЯ СПРАВКА

Разработка основ электрохимического метода и технологического его применения принадлежит талантливому ученому В.Н.Гусеву (1904…1956 г.г.). В 1929 г. он получил патент на электрохимическую обработку. Первые опыты по размерной электрохимической обработке металлов были проведены в 40-х годах прошлого столетия. В 1954 г. он получил патент на заточку сверл с вершинами из карбидов.

Начальный период развития метода характеризуется тем, что наряду с его использованием в производстве (для получения профиля пера турбинных и компрессорных лопаток, ковочных штампов, пресс форм, кольцевых деталей, прошивки отверстий и щелей, заточки инструмента, удаления заусенцев и др.) происходило накопление экспериментальных и статических данных; делались попытки теоретических обобщений, которые позволили бы заранее, без испытаний, предсказать конечные результаты обработки.

Химические методы, кроме способов травления, включают электрохимическую обработку.

Этот метод можно использовать для обработки особо твердых и вязких электропроводных материалов. При этом достигается:

а) высокая скорость съема металла (более 1000 мм/мин);

б) высокий класс точности;

в) отсутствует износ инструмента;

г) отсутствуют остаточные напряжения;

д) отсутствуют повреждения материала детали;

е) отсутствуют заусенцы на кромках реза.

Известный русский химик Е.И.Шпитальный в 1911г. разработал процесс электролитического полирования. В 1928 г. В.Н.Гусев применил этот процесс для размерной обработки станин крупных металлорежущих станков. Электролит не прокачивался. Катод-плиту на время убирали и ручным инструментом удаляли слой продуктов растворения. Процесс был трудоемким и медленным. В.Н.Гусев и Л.А.Рожков предложили уменьшить зазор между электродами до десятых долей мм, а электролит принудительно прокачивать через межэлектродный промежуток.

Это было рождением нового вида обработки — размерной электрохимической обработки (ЭХО) – за счет анодного растворения металла.

В 1948г. была создана электрохимическая установка для изготовления отверстий в броневой стали. Тогда же были проведены первые опыты по обработке турбинных лопаток. Значительные успехи в развитии теории и совершенствовании технологии были достигнуты благодаря работам Ю.Н. Петрова, И.И.Мороза, Л.Б. Дмитриева и др.

2 МЕТОДЫ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ

2.1 Обработка с неподвижными электродами

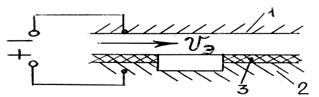

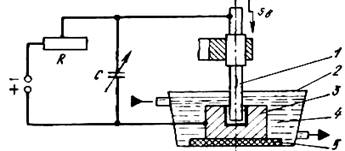

По этой схеме получают местные облегчения в деталях, отверстия в листовых материалах, наносят информацию (порядковые номера, шифры изделий и др.), удаляют заусенцы. [Схема обработки с неподвижными электродами показана на рисунке 1]

Требуемая форма углубления или отверстия получается за счет нанесения на заготовку 2 слоя диэлектрика 3. Электрод-инструмент 1 не перемещается к обрабатываемой поверхности – межэлектродный зазор по мере съема металла с заготовкой 2 возрастает, а скорость ![]() прокачки электролита снижается. Процесс будет неустановившимся с нестационарным по времени режимов обработки.

прокачки электролита снижается. Процесс будет неустановившимся с нестационарным по времени режимов обработки.

Схема обработки с неподвижными электродами:

Рисунок 1

1 – электрод — инструмент;

2 – заготовка;

3 – диэлектрик.

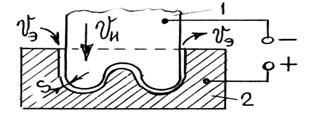

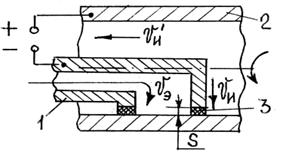

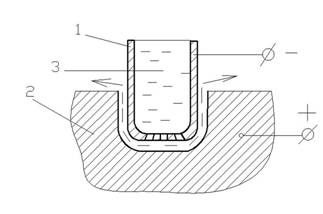

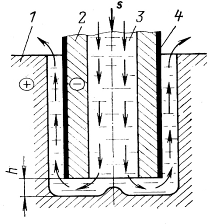

2.2 Прошивание полостей и отверстий

При такой схеме электрод-инструмент 1 имеет одно рабочее движение — поступательное движение со скоростью ![]() к детали 2. Межэлектродный зазор S — постоянный, т.е. режим стационарный. Электролит прокачивается со скоростью

к детали 2. Межэлектродный зазор S — постоянный, т.е. режим стационарный. Электролит прокачивается со скоростью ![]() .

.

По этой схеме изготовляют рабочие полости ковочных штампов, пресс — форм, прошивают отверстия, пазы, перья лопаток турбин, вырезают заготовки различного профиля. [Схема прошивания полости показана на рисунке 2]

Схема прошивания:

Рисунок 2

1 – электрод-инструмент;

2 – заготовка.

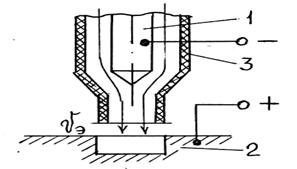

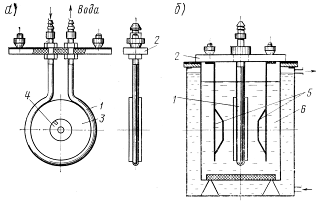

2.2.1 Получение отверстий струйным методом

Электрод-инструмент состоит из токопровода 1, омываемого потоком электролита. Токопровод находится внутри корпуса 3 из диэлектрика. Электролит создает токопроводящий канал между токопроводом 1 и заготовкой 2.[Схема прошивания струйным методом показана на рис ] В месте контакта жидкости с обрабатываемой поверхностью материал заготовки растворяется и образуется углубление. Процесс идет достаточно быстро только при высоких напряжениях (до нескольких сотен вольт). Так получают отверстия диаметром 1,5…2,0 мм и вырезают контуры деталей сложной формы.

Схема прошивания струйным методом:

Рисунок 2.1

1 - электрод-инструмент (токопровод);

2 – заготовка;

3 – диэлектрический корпус.

1.3 Точение наружных и внутренних поверхностей.

По такой схеме электрод-инструмент 1 исполняет роль резца, без контакта. В зазор S прокачивается электролит со скоростью ![]() . [Схема обработки наружной поверхности показана на рис 3]

. [Схема обработки наружной поверхности показана на рис 3]

Рисунок 3 Схема точения наружных поверхностей

1 – электрод-инструмент;

2 – заготовка.

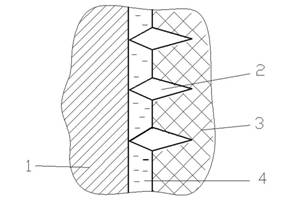

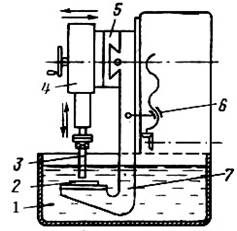

При точении внутренней поверхности электрод-инструмент 1 перемещается вдоль заготовки 2 со скоростью ![]() . Межэлектродный зазор S может поддерживаться диэлектрическими прокладками 3. [Схема показана на рис3.1 на странице 6]

. Межэлектродный зазор S может поддерживаться диэлектрическими прокладками 3. [Схема показана на рис3.1 на странице 6]

Схема точения внутренних поверхностей:

Рисунок 3.1

1 – электрод — инструмент;

2 – заготовка;

3 – прокладки диэлектрические.

2.4 Протягивание наружных и внутренних поверхностей в заготовках

Заготовки должны иметь предварительно обработанные поверхности, по которым можно базировать электрод-инструмент. Его устанавливают относительно заготовки с помощью диэлектрических прокладок. Электрод-инструмент продольно перемещается (иногда вращается). По такой схеме выполняют чистовую обработку цилиндрических отверстий, нарезание резьбы, шлицев, винтовых канавок.

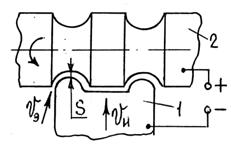

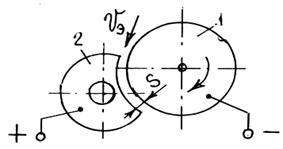

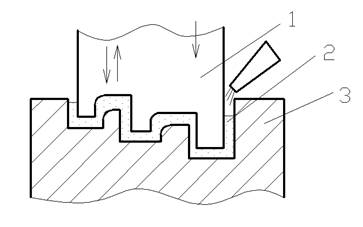

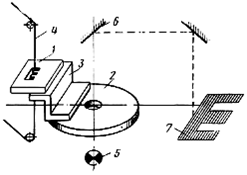

2.5 Разрезание заготовок

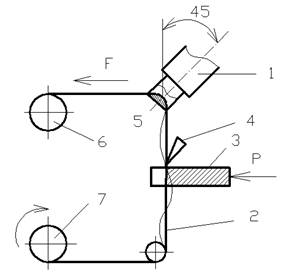

При разрезании заготовок используется профилированный инструмент (вращающийся диск) или непрофилированный - проволока. [Схема разрезания профилированным инструментом показана на рисунке 4]При этой схеме зазор между инструментом-электродом и заготовкой должен быть постоянным.

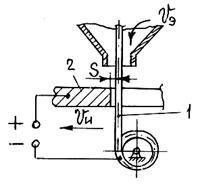

Для выполнения в заготовках различных фигурных пазов, щелей особенно в нежестких материалах применяется непрофилированный инструмент-электрод в виде проволоки из латуни, меди или вольфрама. [Схема разрезания непрофилированным инструментом показана на рисунке 4.1 на странице 7]

Для устранения влияния износа проволоки на точность обработки проволока непрерывно перематывается с катушки на катушку, что позволяет участвовать в работе все новым ее элементам.

Схема разрезания профилированным инструментом:

Рисунок 4

1 – электрод — инструмент (диск);

2 – заготовка.

Схема разрезания непрофилированным инструментом:

Рисунок 4.1

1 – инструмент — электрод (проволока);

2 – заготовка.

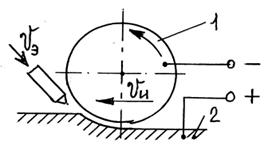

1.6 Шлифование

При этом используется вращающийся металлический инструмент цилиндрической формы, который поступательно движется вдоль заготовки 2 со скоростью ![]() . [Схема шлифования показана на рисунке5] Это окончательная операция при изготовлении пакетов пластин из магнитомягких материалов.

. [Схема шлифования показана на рисунке5] Это окончательная операция при изготовлении пакетов пластин из магнитомягких материалов.

При обработке недопустимы механические усилия. Применяется также для изготовления деталей из вязких и прочных сплавов.

Схема шлифования:

Рисунок 5

1 – электрод — инструмент;

2 – заготовка.

3 Теоретические основы электрохимического процесса формообразования (ЭХО)

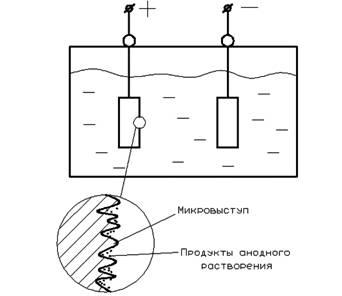

При электрохимической обработке образующиеся после подключения обрабатываемой детали к положительному полюсу источника питания - положительно заряженные ионы металла отводятся от поверхности анода под действием электрического поля.

Электрическая ячейка состоит в основном из двух не контактирующих электродов, погруженных в электролит, между которыми имеется разность потенциалов. Если условия электролиза выбраны правильно, прохождение тока через ячейку приводит к растворению материала анода со скоростью, определяемой согласно первому закону Фарадея:

— количество вещества, осажденного или растворенного при электролизе, пропорционально количеству пропущенного электричества

m=![]() Q, г

Q, г

где m — масса материала, растворенного с анода, г;

![]() — коэффициент пропорциональности (электрохимический эквивалент);

— коэффициент пропорциональности (электрохимический эквивалент);

Q — количество электричества, пропущенное через электролит Кл (А∙с).

Поскольку каждый компонент сплава имеет свой электрохимический эквивалент, то соответственно и свою скорость анодного растворения. Для нормального протекания электрохимических реакций необходимо обеспечить интенсивный вынос продуктов обработки из межэлектродного промежутка (из зазора), поэтому электролит должен иметь определенную скорость. Электролит может иметь ламинарный или турбулентный характер течения. Вынос продуктов при турбулентном течении – быстрее! Однако расчет ламинарного потока значительно проще, поэтому в технологических расчетах принимают течение ламинарным!

Похожие работы

... трещина в материале, после чего она расширяется и выкрашивается. Инструмент при УЗО изнашивается за счет вдавливания зерен абразива в его поверхность и выкрашивания его торцов. Рис.4. Ультразвуковая обработка: 1 – инструмент; 2 – деталь; 3 – абразивная суспензия. В качестве абразива используется карбид бора (бороуглерод), электрокорунд. Концентрация в суспензии 20–100 тысяч зерен/см3. размер ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... в них электролита. Электрополирование производится в течение 10 мин, при этом величина заусенцев уменьшается с 10 – 12 мкм до 1,5 мкм. 3. Ультразвуковая обработка Ультразвуковая обработка материалов – разновидность механической обработки основана на разрушении обрабатываемого материала абразивными зернами под ударами инструмента, колеблющегося с ультразвуковой частотой. Источником энергии ...

... инструмента следует рекомендовать алмазно-металлический карандаш типа Н, для устранения «засаливания» круга — комбинированный электрод- инструмент. Заточка инструментов из твердых сплавов Электрохимическое шлифование твердосплавного инструмента особенно эффективно при увеличении размера обрабатываемых инструментов и при высокой загрузке оборудования. Обобщение результатов экспериментов ...

0 комментариев