Навигация

Розрахунок зубчастих коліс

2. Розрахунок зубчастих коліс

2.1 Вибір матеріалу

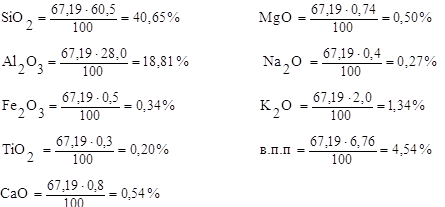

Вибираємо матеріал із середніми механічними характеристиками: для шестірні сталь 45, термічна обробка - поліпшення, твердість НВ 230; для колеса - сталь 45, термічна обробка - поліпшення, але на 30 одиниць нижче НВ 200.

Контактні напруги, що допускаються, по формулі (3.9 [1])

, МПа

, МПа

де: σН lim b – межа контактної витривалості, МПа;

![]() , МПа

, МПа

для колеса: ![]() = 2*200 + 70 = 470 МПа

= 2*200 + 70 = 470 МПа

для шестірні: ![]() = 2*230 + 70 = 530 Мпа

= 2*230 + 70 = 530 Мпа

КН – коефіцієнт довговічності

,

,

де: NHO – базове число циклів напруг;

NНЕ – число циклів зміни напруг;

Тому що, число навантаження кожного зуба колеса більше базового, то приймають КHL = 1.

[SH] – коефіцієнт безпеки, для коліс нормалізованої й поліпшеної сталі приймають [SH] = 1,1![]() 1,2.

1,2.

Для шестірні: ![]()

Для колеса: ![]()

Тоді розрахункова контактна напруга визначаємо по формулі (3.10 [1])

![]()

![]() = 0.45(481+428)=410 МПа.

= 0.45(481+428)=410 МПа.

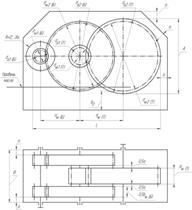

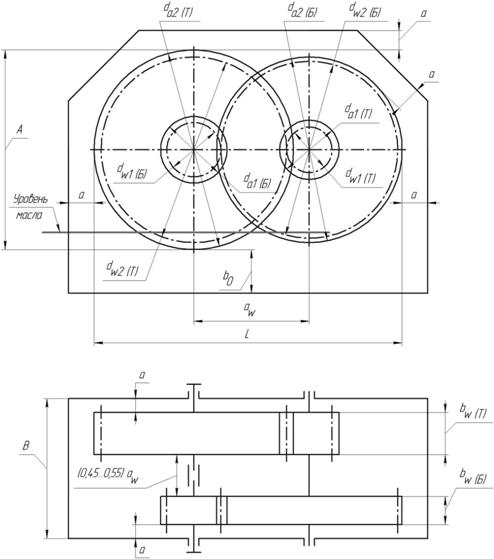

2.2 Розрахунок швидкохідного щабля двоступінчастого зубчастого редуктора.

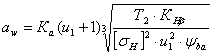

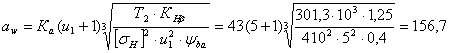

2.2.1 Міжосьова відстань визначаємо по формулі

, мм

, мм

де: Ка – для косозубних коліс Ка = 43;

u1 – передатне відношення першого щабля;

Т2 – крутний момент другого вала, Нмм;

КНβ - коефіцієнт, що враховує не рівномірність розподілу навантаження по ширині вінця.

При проектуванні зубчастих закритих передач редукторного типу приймають значення КНβ по таблиці 3.1 [1]. КНβ=1,25

[σH] – напруга, що допускається гранично;

ψba – коефіцієнт відносини зубчастого вінця до міжосьової відстані, для косозубної передачі ψba = 0,25 ![]() 0,40.

0,40.

мм

мм

Найближче значення міжосьової відстані за ДСТ 2185-66 аw = 160 мм (див. с.36 [1]).

2.2.2 Нормальний модуль

mn = (0,01![]() 0,02)*аw

0,02)*аw

де: аw – міжосьова відстань, мм;

mn = (0,01![]() 0,02)*аw = (0,01

0,02)*аw = (0,01![]() 0,02)*160 = 1,6

0,02)*160 = 1,6![]() 3,2 мм

3,2 мм

Приймаємо за ДСТ 9563-60 mn = 3.

Попередньо приймемо кут нахилу зубів β=10°.

2.2.3 Число зубів шестірні (формула 3.12 [1] )

![]() ,

,

де: аw – міжосьова відстань, мм;

β – кут нахилу зуба, °;

u1 – передатне відношення першого щабля;

mn – нормальний модуль, мм;

![]()

2.2.4 Число зубів колеса

z2 = z1 * u1 = 17*5=85

Уточнюємо значення кута нахилу зубів

![]() ,

,

де: z1 – число зубів шестірні;

z2 – число зубів колеса;

mn – нормальний модуль, мм;

аw – міжосьова відстань, мм;

![]()

β = 17°

2.2.5 Діаметри ділильні

Для шестірні: ![]()

Для колеса: ![]()

Перевірка: ![]()

2.2.6 Діаметри вершин зубів

Для шестірні: da1 =d1+2mn =53,3 + 2*3 = 59,3 мм

Для колеса: da2 =d2+2mn = 266,7 + 2*3 = 272,7 мм

2.2.7 Ширина зуба

Для колеса: b2 = ψba * aw = 0,4 * 160 = 64 мм

Для шестірні: b1 = b2 + 5 = 64 + 5 = 69 мм

2.2.8 Коефіцієнт ширини шестірні по діаметру ,

,

де: b1 – ширина зуба для шестірні, мм;

d1 – ділильний діаметр шестірні, мм;

![]()

2.2.9 Окружна швидкість коліс

![]() м/з

м/з

Ступінь точності передачі: для косозубних коліс при швидкості до 10 м/с варто прийняти 8-ю ступінь точності.

2.2.10 Коефіцієнт навантаження

![]()

По таблиці 3.5 [1] при ψbd = 1,29, твердості НВ< 350 і несиметричному рас-положенні коліс коефіцієнт КНβ = 1,17.

По таблиці 3.4 [1] при ν = 4,1 м/с і 8-й ступеня точності коефіцієнт КНα=1,07.

По таблиці 3.6 [1] для косозубних коліс при швидкості менш 5 м/с КНυ = 1.

![]() = 1,17 * 1,07 * 1 = 1,252

= 1,17 * 1,07 * 1 = 1,252

Похожие работы

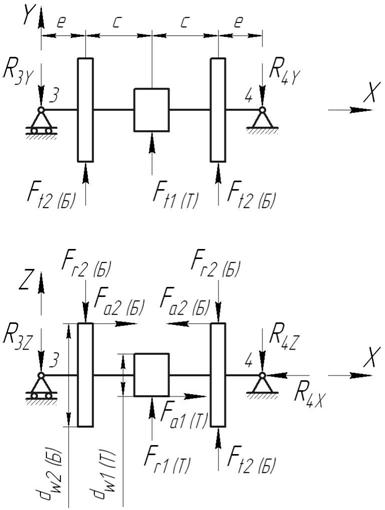

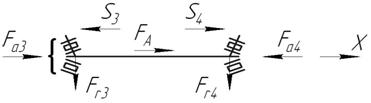

... ів, sH £ [sH] ; 2) витривалість зубів шестірні, sF1 £ [sF]1 ; 3) витривалість зубів колеса, sF2 £ [sF]2 . 2. ДРУГИЙ ЕТАП ЕСКІЗНОГО ПРОЕКТУ. РОЗРАХУНКИ ПІДШИПНИКІВ КОЧЕННЯ РЕДУКТОРА Для виконання розрахунків підшипників кочення використовується інформація з розділів 1.4, 1.6 і 1.7. 2.1 Визначення ресурсу підшипників проміжного вала редуктора Розрахункова ...

... в спеціальній таблиці зображені засоби, що встановлюються на пульті управління і в розподільному приміщенні. 2.2 Розробка і опис скелетної схеми блокувань Розроблена схема блокування маршруту автоматизації зерносушарки ДСП-32 на Заводі елеваторного обладнання для ВАТ «Відродження» забезпечує: · Контроль і сигналізацію рівнів в бункерах (Б1, Б2, Б3); · Контроль підпорів ...

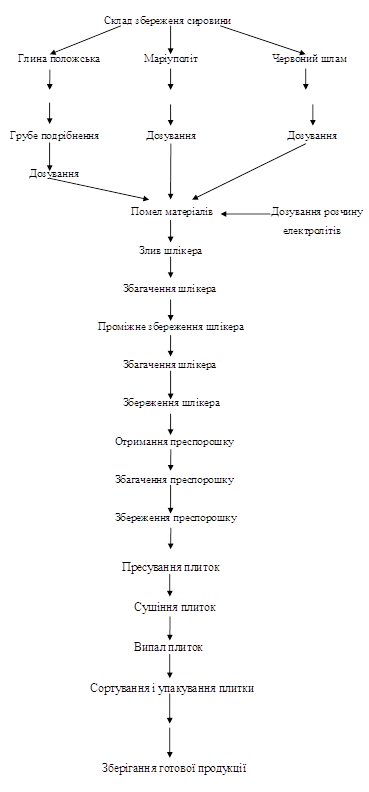

... ; 11 - канал конвеєра; 12 - відкрита частина конвеєра; 13,14,15 - вентилятори; 16 - теплообмінник Рисунок 2.6 - Потоково-конвеєрна лінія Буде встановлено 2 потоково-конвеєрних ліній для виробництва плиток для підлоги продуктивністю 400 тис м²/рік. 2.5.11 Розрахунок складу готової продукції При розрахунку складу готової продукції необхідно знати запас виробів, вид упаковки, площу, що ...

... з відхиленнями й параметри шорсткості. Виходячи з конструкції деталі, типу виробництва, заготівля отримана методом лиття. Аналіз показує можливість часткової автоматизації. 2 Базовий маршрутний процес обробки деталі Водило 10 Вертикально-фрезерна (вертикально-фрезерний 6642; пристосування спеціальне; фреза торцева (125; ШЦ - I - 125 - 0,1) А. Установити й зняти заготівку; Фрезерувати ...

0 комментариев