Навигация

Оцінка рівня залишкових напруг у поверхневих шарах досліджуваних покрити

3.7 Оцінка рівня залишкових напруг у поверхневих шарах досліджуваних покрити

Покрити який формуються при детонаційно-газовому напиленні мають складну геометрію структурних складових і насичені неоднорідністю. У процесі напилення виникають термічні й структурні напруги, які створюють певний стан покриття. Тобто такі покриття відрізняються від компактних матеріалів дуже складною геометрією структурних складових. Напилення викликає виникнення цілого ряду неоднорідностей, таких як внутрішні границя п'яти типів, порушення стехіомерії складу, фазові розбіжності багатьох часток. Крім того, має місце деформація часток, яка супроводжується дробленням периферійних зон. При цьому кількість структурних дефектів, їх загальний вплив на характеристики залежить головним чином від фізико-хімічних властивостей порошкових матеріалів і умов нанесення покрити, а визначальної стає залежність міцності й пластичності від товщини покриття. Тому що процеси детонаційно-газового напилення характеризуються широким діапазоном швидкостей охолодження послідовних потоків часток, які формують покриття. Швидкість охолодження перших шарів, які осаджуються, - 106-108°С шари, що випливають, осаджуються на розігріті до 200-350 С напилюванні поверхні й прохолоджуються з меншою швидкістю. Температурні градіенти викликають термічні напруги, що з одного боку, з'єднуються з навантаженнями, які викликані розбіжностям коефіцієнтів термічного розширення, а, з іншого боку, виникненням навантаження, що обумовлені структурними перетвореннями, зміною питомих обсягів фаз при поліморфних переходах, дифузією й хімічними реакціями. Крім того, швидкість охолодження також є однією із причин структурної неоднорідності й появи дефектів. Таким чином, поверхневе руйнування покрити може відбуватися під впливом не тільки напруга, що виникають у процесі пружно-пластичний деформації при терті, але й залишкових напруг, що виникають у покриттях у процесі його формування. У цілому можна допустити, що напилення покрить з'єднане з реалізацією певного напруженого стану, який обумовлює експлуатаційні можливості всієї системи тертя. Як показує аналіз умов роботи деталей машин з покриттями, втрата працездатності відбувається в основному не від несумісності системи покриття - навколишнього середовища - покриття, а завдяки руйнуванню покриття, за розрахунків утвір поверхневих тріщин . При дослідженнях покрити на відрив величина й розподіл залишкових напруг значною мірою впливають на зниження міцності зчеплення , а характер руйнування є функцією властивостей досліджуваного покриття.

3.8 Величина й рівень технологічних залишкових напруг і їх вплив на зносостійкість напилених покриттів

Рівень залишкових напруг є в багатьох випадках важливим параметром, який визначає якість детонаційно-газових покрить. Так, при дослідженні на відрив наявність цих напруг значно впливає на зниженні міцності зчеплення . Визначення міцності зчеплення покрити, як відзначалося, робили за допомогою спеціальних зразків, які складаються із втулки й штифта . Після попередньої підготовки поверхні (піскоструминної обробки й знежирення) напиляють покриття. Потім звільняють фіксуючий гвинт і відриваються штифт від покриття. Знаючи силу відриву й площа торця штифта, визначають міцність зчеплення (рис. 3.8.1). У якості - підбивки була використана сталь 45.

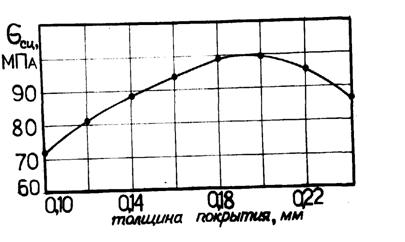

Рис. 3.8.1. Залежність міцності зчеплення від товщини напилюваного покриття.

Збільшення товщини покриття до 0,18 - 0,20 мм веде монотонного збільшенню зусилля, яке необхідне для відриву штифта, і після досягнення величини 100 мПа наступне наростання товщини супроводжується зменшенням міцності зчеплення. Причини, які приводять до наявності максимуму на кривій бсц=f(д), на наш погляд, обумовлюються тим, що в області малих товщин має місце, переважно, когезійне руйнування. Таким чином, значення, отримані при іспитах, у певної мерові відбивають не міцність зчеплення, а міцність самого покриття, підтверджуючи тим самим, що при детонаційному напиленні ступінь взаємодії близький до одиниці . Мала товщина напиляного шару (0,1 мм) викликає прорив покриття, при збільшенні товщини міцність зчеплення небагато росте, але залишається незначної й при іспитах має місце деформація напиляного шару над штифтом, його прогин і розтріскування. У результаті росту товщини покриття відбувається придушення цих явищ, яке виражається в збільшенні фіксуємої при іспитах міцності. У той же час збільшення товщини покриття супроводжується наростанням внутрішніх напружень у системі покриття - основа, результатом чого є зниження міцності зчеплення. І руйнування при цьому, як правило, носить адгезійний характер. Таким чином, працездатність і довговічність детонаційних покрити залежить від величини й характеру розподілу залишкових напруг. Високі значення залишкових напруг є причиною появи або мікротріщин відшарування покрити. Однак, незважаючи на формальну ясність основних фізичних процесів, які викликають залишкові напруги в напилюваних покриттях, тепер , хоча й існує відносно велика кількість різних залежностей, які дозволяють розрахувати залишкові напруги, застосовувати їх повною мірою неможливо через безліч допущень, які вводяться, наслідком яких є неточність обчислень. У науково-дослідних роботах, присвячених характеристикам детонаційних покрити, дуже обмежені зведення про технологічні залишкові напруги, що розкривають якісні залежності зносостійкості, відсутні дані про вплив термічної обробки на їхні величини й розподілу. Структуроутворення при формуванні детонаційних покрити підкоряється загальним закономірностям, характерним для напилюємих покрить.Одним з методів вивчення, які зарекомендували себе, технологічних залишкових напруг є методом Н. Н. Давиденкова, що дозволяє визначати характер розподілу, глибину залягання й величину залишкових напруг у досліджуваних покриттях . Метод Н. Н. Давиденкова дозволяє визначити характер розподілу залишкових напруг, їх величину й глибину залягання за допомогою приладу, що дозволяє записувати зміни стріли прогину зразка в процесі невпинного підбурювання напиляного шару. Зняття шарів матеріалу здійснювалося за допомогою електролітичного травлення, склад, концентрація й режим підбиралися так, щоб швидкість травлення становила 3-5 мкм/хв, при цьому напруга на електродах відповідало 10 В, щільність струму - 15 А/дм2, а температура електроліту 25 °С. Склад електроліту - 850 див3 фосфорної кислоти (питома вага 1,56), 150 див3 - сірчані кислоти (питома вага 1,89) і 50 м хромового ангідриду. Поверхні зразка, які не повинні піддаватися травленню, захищалися сумішшю парафіну й каніфолі (2:1). Невпинний запис прогину здійснювався за допомогою індуктивного датчика й передавалася на самопис БВ-662, де фіксувалася залежність прогину від часу. Наконечник датчика опирався на корундову пластину - опору діаметром 4 мм і товщиною 1,5 мм Досліджувані залишкові напруги значно змінюються в межах поверхневих шарів. У цьому випадку для одержання належної точності потрібно послідовне видалення дуже тонких шарів. Ініційоване цим видаленням перерозподіл напруг викликає переміщення, яке можна замірити, а потім обчислити залишкові напруги в питомій частині. Дуже важливим є також точне обчислення величин. Зразки для визначення залишкових напруг мали форму пластин з розмірами: товщина - 2-3 мм, ширина 10-12 і довжина 50-60 мм У дослідженнях визначалися напруги 1 роду - макронапруги, які виникають у детонаційних покриттях у результаті взаємодії різних технологічних факторів при його формуванні. При детонаційно-газовому напиленні покрити, що рухаються з великою швидкістю частки, нагріті до високої температури, послідовно нашаровуються після кожного пострілу спочатку на поверхню основи, потім на вже нанесені частки, що значно остигають. У процесі напилювання значного підвищення температури не відбувається, що тому прохолоджуються після удару частки стискуються більше, ніж метал основи, у результаті цього при нормальній температурі в напиляному гетерогенному шарі покриття виникають технологічні залишкові напруги, що залежно від ряду факторів можуть бути що розтягують, що стискають або ж змінними за знаком.

0 комментариев