Навигация

Регуляція параметрів тертя й зношування композиційних покриттів системи Fe-Mn за рахунок додавання до складу масел з ламелярной структурою

3.2. Регуляція параметрів тертя й зношування композиційних покриттів системи Fe-Mn за рахунок додавання до складу масел з ламелярной структурою

застосування дисульфіду молібдену додавання сульфідів металів безпосередньо в композиційні матеріали почалося з використання сірчистого заліза й марганцю, потім сірчистого цинку, міді й свинцю. До теперішнього часу виконана велика кількість досліджень по вивченню властивостей різних сульфідів і їх взаємодії з металом-основою антифрикційних матеріалів. Одним із твердих масел, які здатні розділяти поверхні тертя завдяки утвору плівки, що екранує, яка запобігає зв'язуванню й налипання матеріалів, є дисульфід молібдену. Застосування дисульфіду молібдену як твердого масла певною мірою залежить від умов тертя, зокрема , від складу навколишнього середовища, і влаштоване особливостями його структури. В основному, дисульфід молібдену розглядається як структурне масло, тобто працездатність якого визначається шаруватою будовою її структури. Слід зазначити, що серед деяких сульфідів чия гексагональна структура має щонайкраще виділені зони спайності (сульфіди Tі, W, Mo, Nі, Co, Cr і Al) [58], дисульфід молібдену найбільш досліджений для процесів тертя й зношування. Так, наявність шарів двох різних атомів і міцний зв'язок між ними в горизонтальній площині й більш слабка у вертикальної - забезпечує легке ковзання тонких шарів. Шари володіють високими, опором стиску й здатні витримувати значні навантаження [30]. Використання дисульфіду молібдену [18,25] здійснюється як у вигляді порошків, які втираються в робочу поверхню або наноситься у вигляді плівки на основу або пресуванням на поверхнях у коверлах при змащенні ротапринтим методом. Відомі спроби застосування газополум’яного методу нанесення часток твердого масла в суміші із частками основного матеріалу. Широке поширення у вузлах тертя одержали спечені матеріали, які складаються з металевої матриці й розподіленої в ній твердим маслом.

Однак, залежності, які зв'язують параметри тертя й зношування композиційних покрити, що мають у якості структурних складових MoS2, від величин зовнішніх впливів, тепер вивчені недостатньо. Необхідно відзначити, що в літературі вказуються часом суперечливі значення параметрів терть, які характеризують антифрикційні властивості матеріалів при добавці дисульфіду молібдену. Це, на думку автора, обладнане тим, що випробування здійснюються, як правило, при різних умовах, а також не завжди враховуються всі фактори, які впливають на антифрикційні властивості згаданих покриттів.

3.3 Випробування на зносостійкість композиційних покриттів при терті без змащення

Докладні дослідження в галузі тертя й зношування вітчизняних і іноземних учених розкрили складні причинні - слідчі залежності. Відзначені залежності, обумовлені не тільки значною складністю фізико-хімічних процесів, що протікають у зоні фрикційного контакту, тобто яким прийнято вважати: фізико-механічні характеристики тертьові поверхонь, їх макро- і мікрогеометрію, властивості зовнішнього середовища, швидкість ковзання, навантаження на контакті, температуру, умови й вид тертя.

3.4 Вплив швидкості ковзання й навантаження на опір зношуванню

Для розкриття взаємозв'язків між опором зносу досліджуваних покрити (рис. 3.4.1), їхньою структурою, складом фаз і впливом зовнішніх факторів, які визначають експлуатаційну стійкість вузлів тертя, були використані сучасні фізичні методи дослідження.

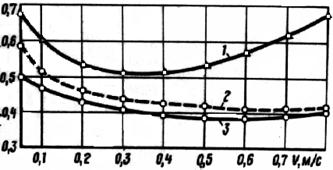

Рис. 3.4.1. Залежність інтенсивності зношування від швидкості ковзання для покриттів систем типу: 1- Fe-Mn-Cr-Al-B: 2- Ni-Cr-Si-B-C: 3- WC-Co.

Вивчення зон локалізації структурних складових і кількісний хімічний аналіз здійснювалися методами якісного, а потім наступного кількісного рентгенівського дисперсійного енергетичного аналізу на установці "Lіnk-860". Дослідження вторинних структур і поверхневого шару, тому що саме перебіг процесу трибоактивація впливає на інтенсивність окиснення й схоплювання, здійснювався за допомогою мікро фазового аналізу методами зондової растрової електронної мікроскопії на установці "Самsкаn". Товщина поверхневих шарів з урахуванням порушення становила не менш 1,5 мкм, відносна погрішність виміру - 1%. Для хімічного аналізу вторинних структур і їх складових зон локалізації використовувалася програма ZAF-4/FLS. Також з метою вивчення стану поверхні був застосований метод дифракції електронів. Дослідження проводилися на електронографі ЭМР-100. На мал.3.4 наведена електронограма від поверхні тертя детонаційно-газового покриття системи Fe-Mn-Cr. Характер дифузійного ореолу свідчить, що орієнтована структура поверхні має кристалічна дисперсна будова. Це підтверджується дослідженням хімічної мікро неоднорідності, які проведені на мікроаналізаторі "КАМЕКА" моделі МS-46. При порівнянні відбитків, які зняти в поглинених електронах і в рентгенівських променях, не представлялося можливим ототожнити ділянки структури, виявлені в поглинених електронах з розподілом елементів (Мn, Сr, Al, Fе) у характеристичних рентгенівських променях. Вид розподілу елементів у рентгенівському Кб - випромінювані по Мn, Сr, Al, а також у поглинених електронах представлений на мал. 3.5. Незважаючи на те, що вимір інтенсивності рентгенівського випромінювання проводився в ідентичних ділянках мікроструктури отримані розбіжності в хімічному складі детонаційно-газового покриття підтверджують наявність у ньому не рівномірністю дисперсної структури.

Науково-дослідних робіт, які розглядають характер і інтенсивність структурних змін трибоповерхні й прилягаючих до них мікрообсягів, дуже мало, тому закономірності структурних перетворень у поверхневому шарі багатофазних триботехнічних матеріалів вивчені недостатньо. З позицій структурно-енергетичної теорії доведене, що еволюція процесів механохімічної адаптації обумовлює утвір на поверхнях тертя вторинних структур першого й другого типів, і їх формування здійснюється при кооперативному впливі деформації, нагрівання й дифузії. На підставі даних і з урахуванням робіт [8,15] можна вважати достовірним, що зазначений процес супроводжується диспергируванням структури поверхневого шару й утвором у результаті цього ущільнення й спікання захисних плівок, які полегшують опір зрушенню. Кінетика розвитку пластичної деформації при терті монолітних матеріалів викладена в роботах [10, 15]. У поверхневому шарі залежно від умов тертя змінюється щільність не ідеальна, що виникають при пластичній деформації, а також відбуваються процеси розчинення й утвору структур, які кріплять. Це досліджувалося в роботах [14, 16], але в основному на однофазних пластичних матеріалах. Структурний і хімічний склад шарів, які взаємодіють у процесі тертя, - один з найважливіших аспектів фізики поверхневих явищ у теорії тертя й зносу, однак дотепер проведені нечисленні й несистематичні дослідження в цьому напрямку, який робить дуже складним використання континуальних моделей для аналізу еволюції структур поверхневих шарів. У роботах Л.М. Рибаковой розглянуті деякі результати зміни хімічного складу поверхні матеріалів при терті, а в роботах [16, 20] - в умовах тертя при нагріванні, яке в цілому свідчить про наявність нестаціонарних дифузійних процесів у шарах, які прилягають до вільної поверхні, а також про значне збільшення швидкості дифузії. У цілому можна констатувати, що вплив легуючих елементів і структури гетерогенних матеріалів пара тертя на фазовий склад і властивості поверхневих плівок вивчене не досить. Дослідженнями останніх років переконливо доведена вирішальна роль захисних плівок, які безпосередньо формуються на поверхні в умовах тертя, на триботехнічні характеристики матеріалів. Із усіх факторів відзначених покриттів, які впливають на характеристики, основну частку вносять, по-перше, структура й фазовий склад поверхневого шару, а по-друге, поверхневі плівки, які утворюються при терті. Отже, вивчення будови й властивостей відзначених плівок є необхідним аспектом сучасної фізичної трибології й представляє важливе наукове й прикладне значення для забезпечення стійкого прояву нормальних механохімічних процесів.

З метою всебічного вивчення тонких поверхневих шарів, у яких протікають процеси структурно-термічного активування, додатково був використаний метод вторинної мас - спектрометрії (ВИМС). Даний метод дозволив проаналізувати зміну мікроструктури в поверхневих шарах, установити природу фаз, їх кристалічну структуру і параметри елементарної чарунки, які необхідні для ідентифікації фаз і складу в межах області їх однорідності. При цьому, вторинні іони, які вилучалися з поверхні зразка, досліджувалися квадрупольним аналізатором мас, а енергія первинного іонного пучка становила 10 кэВ. Під час аналізу реєструвалися спектри позитивних вторинних іонів у діапазоні мас 0-100 і т.д. Для підвищення чутливості використовувався динамічний режим роботи. Було підтверджено, що мікроструктура поверхневих плівок має дрибодисперское будова й складається із суміші фаз композиційного покриття й продуктів взаємодії з киснем повітря й за стехіометричним складом є складним важко активізуємим комплексом у вигляді дрибодисперської суміші окислів Cr2O3, Al2O3, Mn2O3 і складних фаз типу хромооксидів MnCr2O4. Крім того, було уточнено, що в нерівномірній тетрафазній структурі, що утворюють дрибодисперсні окисли, фаза Mn2O3 визначається гексагональними ґратами з параметрами, а=0,295 нм, с=0,724 нм; зміст шпінелі відповідає, двом видам MnСr2O4, що має, а=0,825 нм, з=0,844 нм і а=0,583 нм, с=0,841 і різняться ступенем тетрагональності. Установлене появ нових структурних складових, які представляють практично рівномірний розподіл еліпсодреблих фрагментів, які відрізняються додатковим розчиненням боридних фаз у залізній матриці. Також відзначена присутність ультрадисперсних новотворів, які збагачені бором, складу типу МеВ2, МеВ4, МеВ6 і МеВ41. Структуру їх визначають атоми бору, які утворюють міцні пидрешитки з вираженими зв'язками В- В. Певна наявність складних боридних фаз, які легирований марганцем, типу (CrМn) 4B5, (CrМn) 4B3 і інтерметалідних з'єднань алюміндів типу МеАl3, МеАl2, МеАl, а також фаз твердих розчинів на основі моноалюмініда. Крім того, утворений при взаємодії вищих боридів хрому й кисню навколишнього середовища, борний ангідрид (В2О3), який є хімічно активною формою борної кислоти, перетворює окисли металів у метаборат (типу Mn(BO2) 2), а це, відповідно, сприяє утвору на робочих поверхнях грузлої щільної "глазурі". Таким чином, утвір плівок вторинних структур обладнане фазовим і хімічним складом поверхневого шару. Для особливо характерні зміни, які пов'язані із впливом механічних і теплових імпульсів, а також дифузійних процесів легуючих елементів і кисню навколишнього середовища. Слід зазначити, що за своєю будовою об'єкти дослідження - тонкі плівки (вторинні структури) близькі до структури дисперснозміцненого композиційного матеріалу. Такі матеріали, як відомо, мають унікальне з'єднання високої пластичності й міцності, мають високу стабільність відзначених характеристик у часі. Збільшення швидкості ковзання практично не відбивається на зміні триботехнічних характеристик детонаційно-газових покрить. По всьому діапазону випробувань досягається стійка динамічна рівновага між процесами активації й пасивіровки. Саме в цьому обумовлена повна затримка процесів зв'язування. Характер зміни коефіцієнта тертя (мал.3.7), яке визначає втрати енергії у вузлах тертя, збігається із установленою закономірністю тертя й зношування покрити. Зниження коефіцієнта тертя, його стабільність при підвищенні швидкості ковзання свідчить про високу працездатність детонаційно-газових покрить, як на основі легованого порошку заліза, так і твердого вольфрамового сплаву (BKІ5). При даних фазового аналізу структура детонаційно-газових покриття виявляє собою твердий розчин із Гцк- граткою на основі заліза й дрібно дисперсної суміші фаз, які кріплять головним чином у вигляді боридів хрому й алюмінідив заліза (табл. 3.2). Додавання легуючого бору обумовлене утворенням боридних фаз на основі хрому [16], легування алюмінієм - утворення фаз типу FeАl2 і Fe2Al5, склад і властивості яких визначаються наближеністю атомних радіусів елементів, їх хімічним спорідненням, що пов'язане з положенням у періодичній системі [16].

Рис. 3.4 Залежність коефіцієнта тертя від швидкості ковзання, для покрити на основі: 1 - нікелю; 2 - заліза; 3 - твердого сплаву ВК15

Таблиця 3.4 Дані рентгенофазового аналізу покриття системи FE-MN-CR-AL-B.

| Структурні фази | Сингонія | Період граток, нм | d/n | θ | 2θ | ||

| а | в | с | |||||

| Cr2B | Ромбічна | 1,417 | 0,741 | 0,425 | 2,043 2,590 | 22°10 17°18 | 44°20 34°36 |

| Cr5B3 | Тетрагональна | 0,544 | - | 1,007 | 2,01l 0,965 | 22°30 53° | 45° 106° |

| CrB | Ромбічна | 0,296 | 0,786 | 0,293 | 2,350 2,017 | 22°3023°6 | 45° 46°I2 |

| Cr3B4 | Ромбічна | 0,298 | 1,302 | 0,295 | 2,908 2,477 | 15°24 18°12 | 30°48 36°24 |

| CrB2 | Гексагональна | 0,296 | - | 0,306 | 1,970 | 23°3 | 46°6 |

| FеAl2 | Гексагональна | - | - | - | 2,06 | 22° | 44° |

| Fе2Al5 | ОЦК | 0,356 | - | - | 1,44 | 32°18 | 64°36 |

| МnAl4 | Тетрагональна | 0,432 | - | 0,911 | 1,09 | 24°14 | 48°28 |

Мікроструктура перетинання покрить, які напилювалась композиційним порошком. Покриття копіює рельєф поверхні й стосується його до основи досить щільним. Міцність зчеплення покриття з основою визначалася на спеціальних зразках (методом відриву штифта). При металографічному аналізі перетинання напиленого шару плівки окислів, жужільних складових і інших забруднення на деформованих частках не виявлені. Дефекти у вигляді пар, порожнеч і тріщин не вдалося виявити навіть при х1200. На шліфах покриття знайдені складові слабодеформованих часток, які кріплять. Відповідно до розробленої технології готування композиційних порошкових матеріалів і керуючи технологічними параметрами напиливания можна впливати на рівень дискретності структури покриттів. При цьому змінюються розміри фаз, які кріплять, і відстань між фазовими складовими, що у свою чергу впливає на механічні властивості покрити. На мал. 3.9. представлена структура фаз, які кріплять, у покриттів з хімічно вилученою залізною матрицею. Привертає увагу те, що є можливість регуляції об'ємної частки зазначених фаз, а це дає можливість змінювати їхні фізико-механічні властивості в широких границях і, тим самим, одержувати матеріали, які здатні працювати в різних експлуатаційних умовах. Дисперсне зміцнення тугоплавкими фазами, які слабко взаємодіють із матрицею, є одним з найбільш ефективних способів зміцнення [15, 16]. Однак у теоріях дисперсного зміцнення розглядається вплив часток одного розміру, у залежності, як правило, від об'ємної частки й характеру розподілу [16-18]. Тобто більшість розроблених теорій зміцнення виходять із моделі хаотичного або в чималого наявність включень одного розміру й не враховують розподіли часток по розмірах. У структурі ж реальних дисперснозміцнених матеріалів включення мають широкий діапазон розмірів. Відомо не численна низька робіт [16-17] у яких розглядається вплив ансамблю різних по розмірах часток на процеси деформації.

Значний опір зношуванню при зміні швидкості ковзання досліджуваних детонаційних покрити з леговане порошку заліза обладнане наявністю дрібно дисперческих интерметалідних фаз, які стримують процеси й взаємодії дислокації, міграції між зернах границь. Зазначені фази зменшують імовірність утвору дефектів і зменшуються ступінь структурної активності. Залежність , яка з'єднує зношування із властивостями матеріалів і зовнішніми умовами тертя, установлює, що знос збільшується пропорційно навантаженню й визначається не тільки кількістю контактів хутро поверхнями, але й характером процесів на контактах. До того ж характер цих процесів суттєво залежить від навантаження. Таким чином, навантаження є одним з важливих факторів, які обумовлюють розвиток процесів зовнішнього тертя. Аналізуючи отримані експериментальні дані (мал. 3.13) можна відзначити, що характерним є незначне збільшення зносу з посиленням навантаження й вища несуча здатність (Ркр.) різнойменних пар тертя. У роботі [19] сформульовані деякі правила при виборі матеріалів для пар тертя, зокрема , вказується, що з'єднання твердих матеріалів з гартівними сталями мають високу зносостійкість у результаті малого взаємного проникнення власних поверхонь. Посилення навантаження, як відомо, обумовлює збільшення фактичної площі контакту й, відповідно, молекулярної взаємодії поверхонь. Інтенсивність зношування при цьому небагато збільшується, але, у цілому, вона не пропорційна посиленню навантаження . Це справедливо, поки значення навантаження не переходить через певне критичне значення.

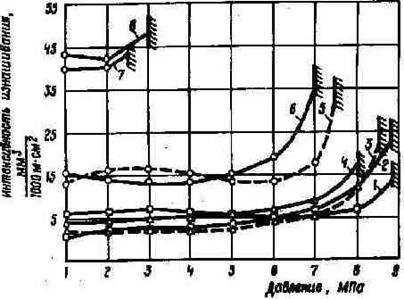

Рис. 3.4.8. Залежність інтенсивності зношування детонаційних покрити від навантаження:

1 - покриття із твердого сплаву ВК15 по ВК15;

2 - покриття із твердого сплаву ВК15 по гартівній сталі 45;

3 - покриття на основі заліза по гартівній сталі 45;

4 - покриття на основі заліза по покриттю на основі заліза;

5 - покриття на основі нікелю по гартівній сталі 45;

6 - покриття на основі нікелю по покриттю на основі нікелю;

7 - зразки з гартівних сталей 45 по сталі 45;

8 - зразку з гартівних сталей 30ХГСА по 30ХГСА.

Інтенсивність зношування покриття з легованого заліза (крива 3) при посиленні навантаження до 6 мПа практично не збільшується, а надалі спостерігається більш-менш рівномірне й незначне підвищення величини зносу.

Таким чином, при збільшенні навантаження інтенсивність зношування покрити на основі легованого заліза небагато росте, але якісно вид зношування не змінюється. Висока працездатність згаданих покриттів у широкому діапазоні навантажень обумовлюється появою універсального явища структурної пристосованості при терті, сутність якого сформульована в роботах [15, 17]. Поверхневий шар покриття в результаті протікання пластичної деформації при терті переходить у термодинамічні не рівномірний активований стан, з якого шляхом адсорбційної, дифузійної й хімічної взаємодії з навколишнім середовищем він прагне стати пасивним. У результаті цієї взаємодії, як установлено, утворюються гетерофазні тонкі плівки - вторинні структури. Зазначені структури виявляють собою суцільну й щільну плівку складу Mn, Cr2O3, Al2O3 і борного ангідриду B2O3. Утвір вторинних структур відбувається в певному діапазоні режимів тертя при наявності динамічної рівноваги процесів активації й пасивування. Якщо в силу дії зовнішніх умов (зовнішнього навантаження) динамічна рівновага зрушується убік підвищення енергії активації, то не утворюється досить міцний і зносостійкий шар вторинних структур, якої захищає основний матеріал пари тертя від безпосередньої взаємодії, і процес тертя відбувається в умовах пошкоджуваності (виникає зв'язування). Так при наступному підвищенні навантаження до 8 мПа відбувається якісна зміна процесу зношування, яке супроводжується швидким збільшенням коефіцієнта тертя й інтенсивності зношування. На бічній поверхні зразка чітко видні кольори мінливості від темно-синього біля кромки поверхні тертя до жовтого на не напиленому торці. З величин критичних навантажень для випробуваних зразків (табл. 3.3) видне, що максимальними значеннями критичних навантажень за даними випробувань володіють детонаційно-газові покриття із твердого сплаву ВК15 і легованого заліза.

Таблиця 3.4. Значення критичних навантажень досліджуваних покрити.

| матеріал | Критичне навантаження, мПа | |

| Однойменні пари тертя | Різнойменні пари тертя | |

| Сталь 45 30ХГСА Покриття з легованого Fe Покриття на основе Ni ВК15 | 3,0 2,6 8,1 6,2 8,8 | - - 8,5 7,5 8,8 |

Значення критичних навантажень для гартівних сталей значно менше. При терті зразків з гартівних сталей (криві 7 і 8, мал. 3.13) процеси, що ушкоджується супроводжуються інтенсивним зкріпленням і виявлені більш характерно. Також спостерігається їхня інтенсифікація при збільшенні навантаження. У роботі [17] підкреслюється, що знос не можна зв'язувати з певної одним властивістю плівки окисла. Знос визначається комплексом властивостей, зокрема , крихкістю, твердістю, міцністю зв'язки плівки окисла з поверхнею основного металу. Для покрити на основі легованого заліза до навантаження 6 мПа основним процесом є механохімічне зношування. Механізм його полягає в безперервному утворі й руйнуванні на поверхнях тертя шарів твердих розчинів кисню в залозі й суміші різних типів хімічних сполук кисню з Fe, Cr, Mn при гнітючій наявності (за даним рентгенофазового аналізу) окисла Fe3O4 і Mn5O4. Збільшення інтенсивності зношування покриття при навантаженні 6 мПа зв'язане за даними рентгеноструктурного аналізу із гнітючим утвором у плівках вторинних структур окисла г-Fe2O3. При наступному росту навантаження до 7 мПа плівки окислів руйнуються більш інтенсивно (мал. 3.12). Коли навантаження росте до 8 мПа разом з утвором і руйнуванням плівок окислів, усе більш помніть значення в процесі зношування починає робити зв'язування. З наступним збільшенням навантаження, зв'язування розбудовується усе більш активно в результаті збільшення фактичної площі контакту трибоповерхні в результаті великого ступеня пластичної деформації мікро обсягів поверхневого шару. Можна відзначити, що інтенсивність зношування й сила тертя менше, якщо поверхневий шар окисла містить окисел Fe3O4 і Mn5O4, а не Fe2O3 і Mn2. Інтенсивність зношування гартівних сталей значно перевищує інтенсивність зношування детонаційно-газових покрить. Продукти зносу, які утворюються в цьому випадку, виявляють собою темно-бурий порошок окислів із гнітючою наявністю Fe2O3. На мал. 3.12 наведені залежності коефіцієнтів тертя від нормального навантаження. По даним мікроструктурного аналізу поверхонь тертя спостерігається зменшення коефіцієнта тертя, тому що він залежить від складу й властивостей плівок окислів і при росту навантаження створюються зона механохімічного зношування. Тобто виникає більш інтенсивний розвиток окисних процесів при збільшення навантаження й, відповідно, температури.

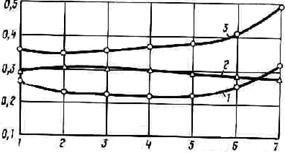

Рис. 3.4.10. Залежність коефіцієнтів тертя детонаційно-газових покриттів від навантаження: 1 - покриття на основі Fe; 2 - покриття із твердого сплаву ВК15; 3 - покриття на основі Nі.

При збільшенні навантаження підвищується ступінь не гомогенності деформації, збільшується розмір продуктів зносу, у процес притягаються глибинні поверхневі обсяги. Сили тертя, які обумовлені деформацією й руйнуванням, збільшуються повільніше чому нормальне навантаження. Певні значеннях навантаження (Pкр), як вказувалося, дуже сприяють, що ушкоджується, яка викликає стрімке збільшення сил і коефіцієнтів тертя. Таким чином, характер зміни коефіцієнтів тертя зі збільшенням контактного навантаження обумовлюється основними процесами, які відбуваються при терті й зношуванні. Аналіз результатів проведених випробувань дозволяє затверджувати, що детонаційно-газове покриття системи Fe-Мn мають високі антифрикційні характеристики, які не уступають покриття із твердого сплаву ВК15.

Застосування отриманих детонаційно-газових покрить як зносостійкі дозволяє розширити діапазон нормального зносу в результаті заборони процесів зв'язування за рахунок зниження рівня структурної активації, а також забезпечує мінімізацію параметрів тертя й зношування. Таким чином, детонаційні покриття з легованих композиційних порошків на основі заліза можуть бути використані у важливих важко навантажених вузлах тертя в місце покрити на основі дефіцитного нікелю або дорогого карбіду вольфраму. Триботехнічними характеристики композиційних покрити при підвищених температурах одним з важливим ознак, які характеризують постійний процес нормальної роботи вузла тертя, є сталість температури. Зміна температури, як відомо, впливає на інтенсивність процесів дифузії, швидкість хімічних реакцій і визначає протікання в поверхневих шарах матеріалу пластичної деформації, від якої, в остаточному підсумку, залежить ступінь процесу структурно-термічної активації. Таким чином, температура поверхонь тертя є важливим чинником, зміни якого приводять не тільки до зміни інтенсивності, але й виду зносу . Для експериментальних випробувань детонаційно-газові покриття на основі легованих порошків системи Fe-Мn, нікелю й твердого сплаву ВК15 напилювались, як це вже відзначалося, на кільцеві зразки. Розподіл теплових потоків, обумовлене градієнтом температур визначається не тільки теплофізичними характеристиками пар тертя, але й залежить від величини й площі, на якій вони генеруються. Отже, на умови тепловіддачі великий вплив робить коефіцієнт взаємного перекриття [9, 12]. Форма зразків і вживана схема тертя (торцева) забезпечували коефіцієнт перекриття, який рівняється одиниці. Це сприяло створенню найбільш важких умов тертя. Випробування здійснювали при постійному навантаженні 5 мПа й швидкості ковзання 0,5 м/с. Для дослідження впливу температури на швидкість процесів механохімічного зношування й зв'язування, які протікають у процесі тертя, було передбачене нагрівання зразків під час експерименту до температури 600°С. Нагрівали зразки за допомогою малогабаритного електричного нагрівача. Температуру біля поверхні тертя вимірювали за допомогою спеціальної термопари. Отримані функціональні залежності інтенсивності зношування й коефіцієнтів тертя від температури біля поверхні тертя зазначених покрити представлені на мал. 3.13 і 3.14.

Найменші значення інтенсивності зношування, як видне з випробувань, мають детонаційно-газові покриття з легованого заліза. Збільшення температури практично не погіршує характеристик тертя й зносу, тому що на поверхнях тертя відбувається інтенсивний утвір структур, які мають високими антифрикційними властивостями. Примусовий підігрів інтенсифікує процеси взаємодії поверхні тертя, яка активована пластичною деформацією, з киснем повітря й у результаті чого утворюються рівномірно розподілені по поверхні тертя плівки вторинних структур. Природа їх утвору залежить від умов тертя, матеріалу пари, наявність і складу середовища в зоні контакту.

При терті в нормальних атмосферних умовах на поверхні створюються тонкі плівки окислів . Згідно з даними, наведеними в роботах [18, 19], стабільність боридив і алюминида, який становить основу випробуваних детонаційних покрити, нижче, чим окислів. Продуктами окиснення боридив є окисли металу й борний ангідрид.

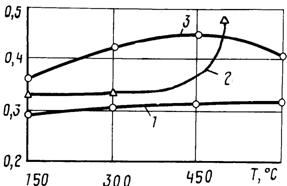

Рис. 3.4.11. Залежність інтенсивності зношування від температури:

1 - покриття на основі ніхрому;

2 - покриття твердого сплаву ВК15;

3 - покриття на основі Fe.

Рис. 3.4.12. Залежність коефіцієнта тертя від температури:

1 - покриття на основі ніхрому;

2 - покриття із твердого сплаву ВК15;

3 - покриття на основі Fe.

Фазовий аналіз структур окислів на поверхнях тертя, виконували на установці УРС-50И, але не вдалося однозначно виявити їхній хімічний склад. Це, на думку автора, обладнане незначною товщиною структур окислів. У низьких робіт [28, 28] виражається припущення, що при підвищених температурах критична товщина плівок окислів на поверхнях тертя становить приблизно 10 км, при меншій товщині шару окислів їх захисні властивості зникають. Аналізуючи дослідження, які проведені в роботах [18, 18-19] можна допустити, що плівка окислу на робочих поверхнях складається зі шпінелі Cr2O3 • B2O3 і окислів Cr2O3, Fe3O4 і Mn5O4. У цьому випадку окисли зв'язуються борним ангідридом в аморфну плівку, яка має високі зносостійкі властивості. Наявність B2O3, як підкреслювалося, обумовлене тим, що вищі бориди хрому при взаємодії з киснем навколишнього середовища розкладаються на окис хрому й борний ангідрид, що при підвищених температурах має малу в'язкість і дуже активно взаємодіє з іншими окислами. При наступному підвищенні температури відбувається зміна складу й типу захисних плівок окислів, які утворюються. Так, зниження інтенсивності зношування й коефіцієнта тертя, виникає з того, що на поверхнях тертя по даним хімічного й фазового аналізу збільшуються ділянки, які покриті суцільною плівкою Mn5O4. У деякі роботах [19-21] вказується на взаємозв'язок між механічними властивостями плівок окислів і матеріалом, на якому вони утворюються. Чим твердіше утворюються плівки окислів і м'якше метал поверхонь тертя, тем при меншому зусиллі вони руйнуються. Захисні властивості плівок окислів суттєво залежать від товщини й складу . Окисел Mn5O4 щодо цього має деякі переваги, а саме: більш малої в порівнянні з матеріалом покриття твердістю, стабільністю кристалічних ґрат і відсутністю структурних модифікацій, високою адгезією до основи . Наступне підвищення температури при випробуванні не впливає на вид зносу. Спостерігається стійкий процес нормального механохімічного зношування, якої характеризується відносно низькими значеннями зносу й коефіцієнта тертя, а вони залежать від роботи тертя й, для даного випадку, визначаються механічними властивостями плівок окислів, їх зв'язком з основним матеріалом і здатністю до диспергування. За стехіометричним складом плівки окислів, які утворюються в процесі тертя за даних умов, виявляють собою високотемпературну модифікацію дрібно дисперческої суміші окислів Cr2O3, Al2O3, Mn5O4 і шпінелі MnСr2O4 і FeMn2. Поверхня тертя після випробувань покрити з легованих ніхрому була практично дзеркальної й відповідала шорсткості Ra = 0,32. Макроструктура й мікроструктура робочої поверхні зразка, напиленого порошком системи Fe-Mn-Cr-Al-B, після випробувань при швидкості ковзання 0,6 м/с, навантаженню 1 мПа й температурі 600°С наведена на мал. 3.15 і 3.16. Фазовий аналіз виконаний шляхом рентгенографування на установці УРС-50И в Сі-випромінюванні показав, що за складом покриття після випробувань не відрізняються від початкових. Там у процесі дифузійного насичення в обсязі однієї частки відбувається селективна дія, яка обумовлена термодинамічними й дифузійними характеристиками, між складеними елементами порошкового матеріалу й елементами, які дифундують (бор і алюміній). Так, при дифузійному насиченні порошку заліза, хрому, марганцю разом бором і алюмінієм кожна частка виявляє собою конгломерат з алюмінідів і боридних фаз. Таким чином, зносостійкість детонаційно-газових покрить з легованого заліза системи Fe-Mn-Cr-Al-B при високих температурах обумовлена як характеристиками металевих фаз напиленого шару, так і властивостями плівок окислів, які утворюються й активно перешкоджають процесам контактного зв'язування, за рахунок виключення впливу тертя на основний матеріал покриття й, відповідно, визначають високі антифрикційні характеристики трибопари.

При випробуванні покрити з легованого нікелю зміни інтенсивності зношування, коефіцієнта тертя (мал. 3.4.14. а, б) при підвищенні температури більш виявлені чому в детонаційно-газових покрить з легованого ніхрому й залежать від складу й властивостей плівок окислів, які утворюються на поверхні тертя. Металографічні дослідження й рентгеноструктурний аналіз показали, що це пов'язане з утвором у процесі тертя різних типів плівок окислів, механізм руйнування яких неоднаковий. При температурах до 250°С на поверхні тертя утворюється плівка із суміші окислів Cr2O3 і б-Fe2O3, а останній при підвищенні температура до 350°С переходить у г-Fe2O3. Також при відзначеній температурі на робочій поверхні було виявлене існування ділянок окисла Mn. При наступному підвищенні температури відбувається утвір шпинельних фаз на основі борного ангідриду B2O3. Борний ангідрид активно взаємодіє з іншими окислами. Плівки, які утворюються за даних умов випробувань, запобігають адгезійній взаємодії й розвитку процесів пластичної деформації, активно знижуючи енергію трибоактировання. Цьому обумовлене протікання нормального процесу механохімічному зносу. Наступне підвищення температури при випробуванні виявляє тенденцію до росту інтенсивності зношування покрити на основі нікелю. Відомо, що інтенсивне окиснення поверхонь тертя приводить до збільшення товщини плівки окисла. У роботі [16] відзначається, що позитивний вплив окиснення поверхні тертя на її антифрикційні властивості до певного ступеня окиснення. У гетерогенних структурах при окисненні залежно від споріднення металу до кисню й швидкості дифузії металу в шарі окисла, відбувається збагачення або зубожіло плівки окислів елементами, які входять до складу покриття [17]. При даним проведеного рентгенофазового аналізу в інтервалі температур 450°С - 500°С відбувається утвір окислу Fe3O4, більш пишного й менш щільного чому г-Fe2O3. Продукти зносу виявляють собою порошок темно-бурого кольору. Відхилення від нормального процесу механохімічного зношування відбувається в результаті теплових перевантажень, які обумовлюють утвір локусів зв'язування за рахунок високого градієнта й інтенсивного збільшення температури в поверхневих шарах і породжують стан "термічної" пластичності. У процесі теплового зношування температурне поле поширюється в глибину матеріалу й у результаті нагрівання розм'якшуються контактні поверхні. При цьому інтенсифікує процес деформації поверхневого шару матеріалу покриття під плівкою окисла, яка обумовлює її руйнування й розвиток адгезійної взаємодії, яка веде до утвору металевих зв'язків. Інтенсивність зношування й коефіцієнт тертя, як випливає було очікувати, мав по даних умовах експеримента найбільші значення. При наступному збільшенні температури тепловий знос переходить у високотемпературне механохімічне зношування і яке зберігається як провідний вид зносу при росту температури випробувань до максимальної - 600°С. Зношування при цих температурах має механохімічну природу й характеризується деяким зменшенням значень інтенсивності зношування й коефіцієнта тертя завдяки високій швидкості протікання процесів окиснення на поверхнях тертя й тим самим забезпечується утвір суцільних плівок окислів. Зазначені плівки перешкоджають розвитку контактного зв'язування. Характерна мікроструктура поверхонь тертя для діапазону значень високотемпературного механохімічного зношування наведені на мал. . З наведених мікрофотографій видне, що поверхневі плівки в деяких місцях мають поперечні й поздовжні мікротріщини. Імовірно, що цей факт можна пояснити мікронапругами, які при певних випадках обумовлюють нестійкість їх пружного й пластичного стану. Тому що на границях зерен відбувається накопичення крайових дислокацій, які не встигають аналізувати , а це є причиною росту в цих місцях локальних концентрацій напруга до деякого граничного значення й утвору таким способом мікротріщин. Надалі руйнування плівок поверхневих шарів відбувається за рахунок їх м'якого викрашування з наступним видаленням продуктів зношування із зони тертя.

Проведені експерименти з детонаційно-газовими покриттями в умовах повітряного середовища показали, що залежно від температури спостерігається перехід від механохімічного зношування до теплового, а від теплового - знову до високотемпературного механохімічного. Зазначений перехід обумовлюється головним чином величиною коефіцієнта дифузії, який залежить від температури. У роботі [38] підтверджується, що основним механізмом, який приводить до аномального посилення процесів дифузії, дислокаційний. Умови терть, які обумовлюють тепловий знос, сприяють прояву зв'язування, тому що збільшується пластичність і полегшує можливість контакту трибоповерхонь, а це є необхідною умовою для прояву зв'язування. Інтенсивність теплового зношування в повітряному середовищі більше чим інтенсивність механохімічного зношування, тому що, в умовах підвищених температур у зоні контакту, у силу високоенергетичних впливів на активізованих поверхнях тертя має місце твердофазна хімічна взаємодія. Такий тип взаємодії веде до утвору плівок вторинних структур, які, в умовах механохімічного зношування виявляють собою щільні й суцільні плівки окислів, а вони перешкоджають розвитку процесів контактного зв'язування й у результаті чого зменшується інтенсивність зношування й коефіцієнт тертя. Значення параметрів тертя й зношування детонаційно-газових покрить системи Fe-Mn-Cr-Al-B, які отримані при випробуваннях в умовах повітряного середовища, дозволяють рекомендувати їх для практичного використання у вузлах терть, які працюють при підвищених температурах (мал. 3.4.15). Як видне (крива 2) для покрити із твердого сплаву ВК15 при температурі 520 °С наступає зв'язування, тому що збільшення температури викликає інтенсивне окиснення карбіду вольфраму й розм'якшення єднальної основи (кобальту). Таким чином, стрімке зростання енергії термічної активації обумовлює зниження триботехнічних властивостей покриття.

При цьому активно розбудовується знос зв'язуванням, а це приводить до катастрофічного процесу, що ушкоджується. Відзначена обставина обмежує можливості застосування покрити із твердого сплаву на основі вольфраму ВК15 при підвищених температурах у повітряному середовищі. На мал.3.18 наведені мікрофотографії поверхні тертя покриття із твердого сплаву ВК15. Типовим є неприпустима, що ушкоджується і яка проявляється у виникненні локальних металевих зв'язків, деформації, руйнуванні, у наслідок налипання, намазування й переносу матеріалу покриття. При такому виді зношування швидкість процесу утвори металеві зв'язків перевищує швидкість інших процесів і стає головною.

Випробування детонаційно-газових покрить в повітряному середовищі при підвищених температурах довели високі зносостійкі властивості розробленого покриття. У такий спосіб детонаційно-газові покриття на основі заліза легованих Mn-Сr-Аl-В можуть бути використані у вузлах тертя, які працюють при підвищених температурах в окисному середовищі.

0 комментариев