Навигация

Расчет потребности в сырье и полуфабрикатах

2.3 Расчет потребности в сырье и полуфабрикатах

Сводный материальный баланс

Табл.2.3

| № | наименование сырья | ед. изм. | Потребность | |||

| в год | в сутки | в смену | в час | |||

| 1 | Клинкер | т. | 1250000 | 3425 | 1142 | 143 |

| 2 | Шлам |

| 4789811,8 | 13123 | 4374 | 547 |

2.4 Обоснование принятого способа производства

При помоле применяют как открытый цикл помола «на проход» так и замкнутый с промежуточной сепарацией измельченного продукта.

Тонкость помола цемента характеризуется остатком на сите № 008 и составляет 8-12%. Для большинства отечественных цементов удельная поверхность тонкого цемента составляет примерно 2500 - 3000 см2/г. Расход электроэнергии на получение одного килограмма цемента при измельчении клинкера с коэффициентом размолоспособности 1,0 составляет соответственно 32-36 кВтч. С повышением тонкости помола затрата электроэнергии возрастает в значительно большой степени, чем степень измельчения. Так, увеличение тонкости помола на каждый 1% повышает расход электроэнергии на 4 – 6% и соответственно снижает производительность мельниц.

Применение замкнутого цикла помола повышает производительность мельниц на 10-20% и более.

Заключается это в систематическом отделении от общей массы размалываемого в мельнице материала мельчайших зерен, которые налипают на мельнице тела и снижают размалываемую способность последних. Для сепарации клинкера применяют в основном центробежные сепараторы. Трубная мельница работает в замкнутом цикле с двумя сепараторами. Производительность сепаратора зависит от тонкости помола, выделяемого при сепарации цемента.

При замкнутой схеме помола получают цемент наиболее устойчивого качества и более высоких физико-механических свойств, как в отношении марочной прочности, так и в отношении скорости твердения в начальный период в циклах и фильтрах того или иного вида в виде продуктов.

Похожие работы

... дней по 24 часа в сутки (8088); 5. силосно-упаковочное отделение – 365 дней по 24 часа в сутки (8760); Расчет производительности цеха и потребности в сырье для выполнения производственной программы Составление материального баланса цементного завода. Исходные данные при расчете: Способ производства – мокрый Годовая производительность цеха – 1200000т. по клинкеру Состав портландцемента: ...

... по ряду данных почти на 20–30% снижает расход топлива по сравнению с мокрым способом, но при этом возрастают трудоемкость производства и расход электроэнергии. При производстве портландцемента мокрым способом применяют следующую технологическую схему. Поступающий из карьера твердый известняк с размерами кусков до 1 м подвергается одно-, двух- или трехстадийному дроблению в дробилках с доведением ...

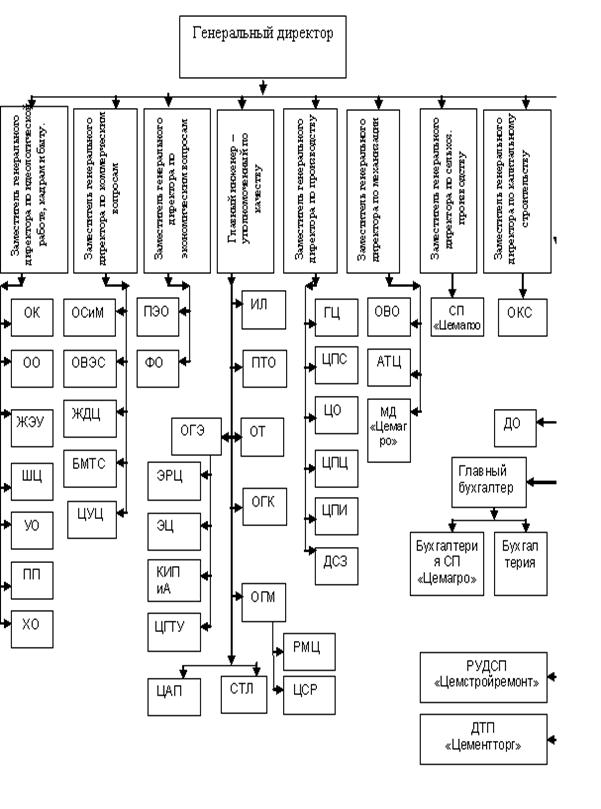

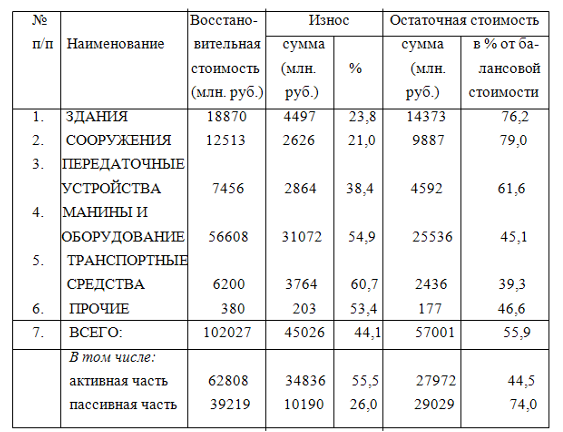

... 2,926 8019 334 ; где Ки – коэффициент использования оборудования. 4. Выбор технического оборудования, его обоснование и расчет Реконструкция Белгородского цементного завода предполагает разработку комбинированного способа производства цемента. Существенным изменениям подвергается цех обжига, поэтому в сырьевом цехе и цехе помола цемента предполагается использовать эксплуатируемое в ...

... Технические условия» и ГОСТ 30515-97 «цементы. Общее технические условия». Цемент, поставляемый за границу, соответствует европейскому стандарту СТБЕН 197-1:2000. Основным видом производственной деятельности ПРУП «Белорусский цементный завод» является выпуск портландцемента марок: ЦЕМ I 42,5 Н; ЦЕМ II А/Ш 42,5 Н; ПЦ 500 – Д5; ПЦ 500 – Д0; ПЦ 500 – Д20; ШПЦ 400; ЕН 197-1-СЕМ 1 52,5R. Каждая марка ...

0 комментариев