Навигация

Расчет основного технического и транспортного оборудования

2.5 Расчет основного технического и транспортного оборудования

Согласно технологической схеме производства шлакопортландцемента основным технологическим и транспортным оборудованием является:

Склад клинкера:

- ленточный конвейер

- грейферный кран

Склад шлака:

- ленточный конвейер

- грейферный кран

Склад гипса:

- ленточный конвейер

- грейферный кран

Помольное отделение:

- шаровая мельница

- элеватор

- сепаратор

- аэрожелоба

- рукавный фильтр

- камерный насос

Для расчета помольного оборудования принимаем:

Шаровая мельница 4,2 х 10 м:

1) Частота вращения - 15,62 мин-1

2) Производительность – 130 т/ч

3) Тонкость помола, % Р008. – 15%

4) Завод-изготовитель - «Волгоцеммаш»

5) Дозаторы сырья – Весовой «Шенк»

Аспирационные установки:

Циклоны:

1) Диаметр, мм - 3000/1100

2) Количество, шт. - 2/2

Электрофильтр:

1) ТИП - УГЗ-3-115

2) Производительность, м3/ч -350000

3) Производительность вентилятора, м3/ч -180000

4) Мощность электродвигателя, кВт -160

5) Сепаратор - Воздушно-проходной

6) Механизм, транспортирующий крупку - Аэрожелоба

7) Пневмонасос - Камерные ТА-28

2.5.1 Расчетная производительность мельницы

Q = 6,45 * Vn * √Дc * (m/ Vn)0,8 * k * b * g,

где Vn – полезный объем:

Vn = πR2 * l = 3,14*2,12 * 9,8 = 138,5 м3

Дс – диаметр мельницы в свету:

Дс = Д – 2*0,005=4,1 м

m – масса мелющих тел:

m = 3,77*φ* Дс *αn

Принимаем

φ=0,27

Дс =4,1

αn = α- 0,2 = 9,8

m = 3,77*0,27 * 4,1 * 9,8 = 41 т.

Принимаем

k=1,1

b = 0,004

g = 1

Q = 6,45 *138,5 * √4,1 * (41/138,5)0,8 *1,1 * 0,004 * 1 = 31,8

Технологический расчет

M = G/(g * Kb) = 159,4/(31,8 * 0,9) =4,7

Kb = 0,9

Принимаем 5 мельниц.

2.5.2 Расчет и выбор оборудования для сушки шлака

Сушильный барабан 2,6 х 20

1) Влажность:

начальная – 12

конечная – 1

2) Производительность – 25 т/ч

3) Мощность электродвигателя – 40 кВт

Аспирационные установки:

Циклоны:

1) Диаметр – 800 мм

2) Количество – 2 шт.

Тип электрофильтра: 10/3

Дымосос:

1) Производительность - 30000 м3/ч

2) Мощность – 90 кВт

W = ![]() =

= ![]() = 12375 кг

= 12375 кг

Необходимый объем сушилок при сушке шлака:

Vбар.общ = ![]()

Потребное количество сушилок:

Принимаем Kb=0,8

g = 50

Vбар.общ =![]() = 309,4 м3

= 309,4 м3

Vбар = πR2 *h = 3,14*2,62*20=424,52 м3

Пбар = Vбар.общ / Vбар = 309,4 / 424,52 ≈ 1 (шт.)

Действительное напряжение объема сушилки:

g׳v =![]() =

= ![]() = 29,15 кг/(м3ч)

= 29,15 кг/(м3ч)

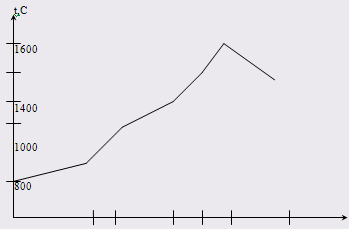

Количество теплоты которое следует подвести к сушилке за 1 ч.,ккал/ч

Q = ![]() =

= ![]() = 16087500 ккал/ч

= 16087500 ккал/ч

g – 1300 ккал.

2.5.3 Для сушки и дробления гипса принимаем дробилку – сушилку:

1) Влажность:

начальная – 16

конечная – 8

2) Производительность – 100 т/ч

3) Завод – изготовитель – «Хацемаг» ФРГ

4) Мощность завода – 2*200 кВт

5) Размер пылеосадительной камеры – 6 х 8 х 11 м

Циклоны:

1) Диаметр – 1600мм

2) Количество – 14 шт.

2.5.4 Транспортное и вспомогательное оборудование

Ленточные транспортеры, предназначенные для перемещения клинкера со склада в промежуточный бункер:

1) Лента – плоская

2) Ширина ленты – 400 мм

3) Наибольшая скорость – 1 м/с

Производительность конвейера для клинкера:

ρ=1,5 т/м3

V- скорость двигателя, м/с

В – ширина ленты, м

Q = 576В2*V*ρ*tgφ* Kф* Kс=576*0,42*1*1,5*0,6*2*0,93=148,6 т/ч

- для шлака

ρ=1 т/м3

Q =576*0,42*1*1*0,6*2*0,93=102,85 т/ч

- для гипса

ρ=1 т/м3

Q =576*0,42*1*1*0,6*2*0,93=102,85 т/ч

Принимаем пластинчатые питатели для подачи гипса в мельницу:

1) Производительность – 25-40 т/ч

2) Мощность 1,28 кВт

- для подачи шлака:

1) Производительность – 25-40 т/ч

2) Мощность 1,28 кВт

Для дозирования гипса принимаем:

1) Тип дозатора – СБ-111

2) Максимальная крупность кусков – 130 мм

3) Производительность – 6,3;10;16 т/ч

4) Потребляемая мощность – 1,6 кВт

- для дозирования клинкера принимаем:

1) Тип дозатора – СБ-106

2) Максимальная крупность кусков – 130 мм

3) Производительность – 32 - 100 т/ч

4) Потребляемая мощность – 1,6 кВт

- для дозирования шлака принимаем:

1) Тип дозатора – СБ-106

2) Максимальная крупность кусков – 130 мм

3) Производительность – 32 - 100 т/ч

4) Потребляемая мощность – 1,6 кВт

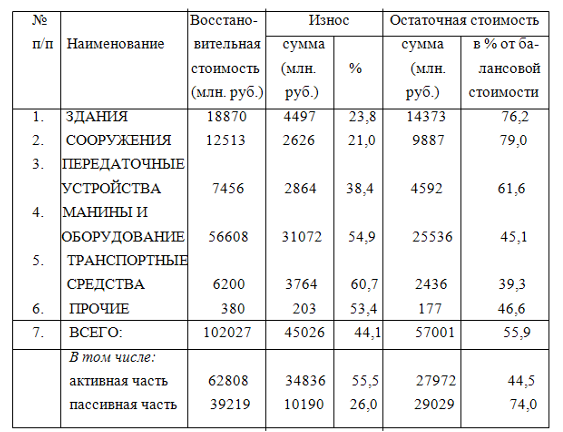

Ведомость оборудования

| № п/п | Наименование оборудования | Марка | Кол-во | Габаритные размеры, м | Мощность электродвигателя, кВт | ||

| длина | ширина | высота | |||||

| 1 | Ленточный конвейер | 5 | 1,6 | ||||

| 2 | Дробилка - сушилка | "Хацемаг" | 1 | 400 | |||

| 3 | Сушильный барабан | 1 | 20 | 2,6 | 40 | ||

| 4 | Шаровая мельница | "Волгоцеммаш" | 5 | 10 | 4,2 | 160 | |

| 5 | Дозатор | Весовой | 3 | 1,6 | |||

| 6 | Питатель | Пластинчатый | 2 | 1,28 | |||

| 7 | Сепаратор | Воздушно - проходной | 4 | 8,75 | 520 | ||

| 8 | Элеватор | 4 | 75 | ||||

| 9 | Электрофильтр | УГЗ-3115 | 1 | 18,8 | 12 | 160 | |

| 10 | Циклоны | 12 | 160 | ||||

Похожие работы

... дней по 24 часа в сутки (8088); 5. силосно-упаковочное отделение – 365 дней по 24 часа в сутки (8760); Расчет производительности цеха и потребности в сырье для выполнения производственной программы Составление материального баланса цементного завода. Исходные данные при расчете: Способ производства – мокрый Годовая производительность цеха – 1200000т. по клинкеру Состав портландцемента: ...

... по ряду данных почти на 20–30% снижает расход топлива по сравнению с мокрым способом, но при этом возрастают трудоемкость производства и расход электроэнергии. При производстве портландцемента мокрым способом применяют следующую технологическую схему. Поступающий из карьера твердый известняк с размерами кусков до 1 м подвергается одно-, двух- или трехстадийному дроблению в дробилках с доведением ...

... 2,926 8019 334 ; где Ки – коэффициент использования оборудования. 4. Выбор технического оборудования, его обоснование и расчет Реконструкция Белгородского цементного завода предполагает разработку комбинированного способа производства цемента. Существенным изменениям подвергается цех обжига, поэтому в сырьевом цехе и цехе помола цемента предполагается использовать эксплуатируемое в ...

... Технические условия» и ГОСТ 30515-97 «цементы. Общее технические условия». Цемент, поставляемый за границу, соответствует европейскому стандарту СТБЕН 197-1:2000. Основным видом производственной деятельности ПРУП «Белорусский цементный завод» является выпуск портландцемента марок: ЦЕМ I 42,5 Н; ЦЕМ II А/Ш 42,5 Н; ПЦ 500 – Д5; ПЦ 500 – Д0; ПЦ 500 – Д20; ШПЦ 400; ЕН 197-1-СЕМ 1 52,5R. Каждая марка ...

0 комментариев