Навигация

Выбор муфт

4.3 Выбор муфт

Расчетный момент для выбора зубчатой муфты:

![]() , (4.15)

, (4.15)

гдеk1=1,3 -коэффициент, учитывающий степень ответственности механизма;

k2=1,2 -коэффициент, учитывающий режим работы механизма,

![]() .

.

Выбираем по ГОСТ 5006-55 зубчатую муфту №1 с наибольшим передаваемым крутящим моментом 0,710 кН∙м

Так как в механизме присутствует промежуточный вал, выбираем по ГОСТ 5006-83 вторую зубчатую муфту с промежуточным валом №1 с наибольшим передаваемым крутящим моментом 0,710 кН∙м.

4.4 Расчет тормозного момента и выбор тормоза

Статический тормозной момент на валу двигателя

![]() , (4.16)

, (4.16)

![]() .

.

Тормозной момент для выбора тормоза

![]() , (4.17)

, (4.17)

где ![]() = 2 коэффициент запаса торможения при тяжелом режиме работы;

= 2 коэффициент запаса торможения при тяжелом режиме работы;

![]() .

.

По каталогу /9, с. 45/ подбираем тормоз двухколодочный типа ТКГ с максимальным тормозным моментом МТтах = 0,25 кН∙м.

Основные параметры тормоза:

- типоразмер – ТКГ-200;

- диаметр тормозного шкива – 200 мм;

- ширина тормозных колодок – 90 мм;

- масса тормоза – 38 кг.

4.5 Расчет канатоукладчика

Примем канатоукладчик винтового типа /2, с. 178/, винт с резьбой трапециидальной «Трап 92х82» с левой и правой нарезкой одновременно.

Шаг винта tв = 82 мм; число витков нарезки z = L/ tв = 1558/82 = 19.

Передаточное число между катушкой и винтом канатоукладчика

![]() , (4.18)

, (4.18)

где tв = 82 мм – шаг винта;

tк = 41 мм – шаг навивки каната;

![]() .

.

Для передачи вращения от катушки на винт используем цепную передачу цепью втулочно-роликовой по ГОСТ 10947-64. число зубьев ведущей звездочки (на валу катушки) Z1 = 31, ведомой (на валу винта канатоукладчика) – Z2 = 62.

4.6 Расчет подшипников на статическую грузоподъемность

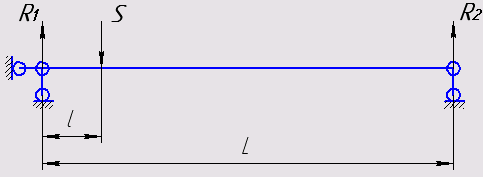

Положение №1, канат находится в крайнем левом положении (см. рис. 4.2):

Рисунок 4.2 – Расчетная схема, положение №1

Найдем радиальные силы в точках 1 и 2:

![]() , (4.19)

, (4.19)

где R1 , R2 – нагрузки на опору, кН;

![]() , (4.20)

, (4.20)

![]() , (4.21)

, (4.21)

где S – натяжение в ветви каната, кН;

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

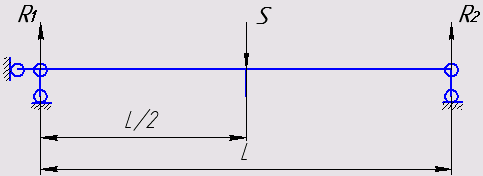

Положение №2, канат находится в среднем положении (см. рис. 4.3):

Рисунок 4.2 – Расчетная схема, положение №2

Найдем радиальные силы в точках 1 и 2:

![]() , (4.22)

, (4.22)

гдеR1 – нагрузка на опору, Н;

![]() , (4.23)

, (4.23)

где S – натяжение в ветви каната, кН;

![]() ,

,

![]() .

.

При расчете на статическую грузоподъемность проверяют, не будет ли радиальная нагрузка Fr на подшипник превосходить статическую грузоподъемность, указанную в каталоге:

![]() (4.24)

(4.24)

Для диаметра в опорах d=55 мм выбираем подшипники шариковые радиальные сферические двухрядные № 1211 с статической радиальной грузоподъемностью Cor= 7,5 кН.

Так как канатоукладчик испытывает осевую нагрузку, то рассчитаем статическую осевую грузоподъемность и выберем третий подшипник:

![]() , (4.25)

, (4.25)

где ![]() = 51,2 - коэффициент, зависящий от геометрии деталей подшипника;

= 51,2 - коэффициент, зависящий от геометрии деталей подшипника;

Z = 20 – число шариков, воспринимающих нагрузку в одном направлении;

![]() = 25 - диаметр шариков, мм;

= 25 - диаметр шариков, мм;

![]() .

.

Для диаметра d=45 мм выбираем подшипник шариковый упорный двойной № 8211Н со статической радиальной грузоподъемностью Cor= 42,4 кН.

5. РАСЧЕТ МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ ТЕЛЕЖКИ

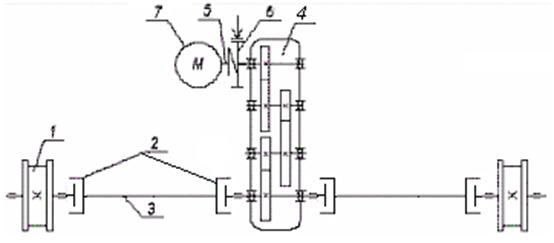

5.1 Выбор кинематической схемы

Выбранная кинематическая схема механизма передвижения тележки с центральным приводом и тихоходным трансмиссионным валом показана на рисунке 4.1. Предпочтительно расположение редуктора посередине между приводными ходовыми колесами. При этом обе половины трансмиссионного вала закручиваются под нагрузкой на одинаковый угол, что способствует одновременному началу движения приводных колес и ликвидации перекосов.

1 - ходовое колесо; 2 - муфта зубчатая с промежуточным валом; 3 - промежуточный вал; 4 – редуктор; 5 - муфта упругая втулочно-пальцевая с тормозным шкивом; 6 - тормоз; 7 - электродвигатель.

Рисунок 5.1 - Кинематическая схема механизма передвижения тележки

Определим вес тележки:

![]() , (5.1)

, (5.1)

где G – грузоподъемность, т;

![]()

0 комментариев