Навигация

Проверка прочности оси барабана

3.15.4 Проверка прочности оси барабана

Рассмотрим два опасных сечения, а именно: I-I – под левой ступицей в месте перехода сечений; II-II –под правой ступицей в месте перехода сечений (см. рис. 3.4).

Изгибающие моменты в сечении I-I и II-II, учитывая незначительные удаления их точек «а» и «б», соответственно принимаем равными:

![]() ,

,

![]() ,

,

что идет в запас прочности.

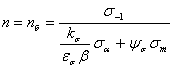

Поскольку ось барабана работает только на изгиб, определяем запас прочности для одноосного напряженного состояния:

, (3.82)

, (3.82)

где ![]() = 255 МПа – предел выносливости материала оси (сталь 45 нормализованная – см. 3.15.1) при симметричном цикле нагружения;

= 255 МПа – предел выносливости материала оси (сталь 45 нормализованная – см. 3.15.1) при симметричном цикле нагружения;

![]() - эффективный коэффициент концентрации напряжений, выбирается по таблицам в зависимости от вида концентратора;

- эффективный коэффициент концентрации напряжений, выбирается по таблицам в зависимости от вида концентратора;

![]() - масштабный фактор, принимается по таблицам в зависимости от размера сечения;

- масштабный фактор, принимается по таблицам в зависимости от размера сечения;

![]() - коэффициент состояния поверхности детали;

- коэффициент состояния поверхности детали;

![]() - коэффициент влияния асимметрии цикла;

- коэффициент влияния асимметрии цикла;

![]() - амплитудное напряжение цикла;

- амплитудное напряжение цикла;

![]() - среднее напряжение цикла, для симметричного цикла

- среднее напряжение цикла, для симметричного цикла ![]() = 0.

= 0.

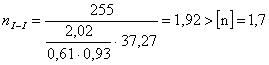

Сечение I-I

![]() = 2,02 для галтельного перехода при r/d = 0,02 (r = 5 мм), t/r = 3 (t = 15 мм) и

= 2,02 для галтельного перехода при r/d = 0,02 (r = 5 мм), t/r = 3 (t = 15 мм) и ![]() = 60 кг/мм2 /15, с. 41, таб. 5/;

= 60 кг/мм2 /15, с. 41, таб. 5/;

![]() = 0,61 для углеродистой стали и диаметре вала ~ 200 мм;

= 0,61 для углеродистой стали и диаметре вала ~ 200 мм;

![]() = 0,93 для чистовой токарной обработки /15, с. 44, таб. 10/.

= 0,93 для чистовой токарной обработки /15, с. 44, таб. 10/.

![]() , (3.83)

, (3.83)

где W = 0,1d3 – момент сопротивления сечения изгибу;

![]() ,

,

.

.

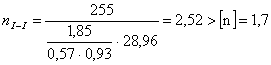

Сечение II-II

![]() = 1,85 для галтельного перехода при r/d = 0,02 (r = 5 мм), t/r = 2 (t = 10 мм) и

= 1,85 для галтельного перехода при r/d = 0,02 (r = 5 мм), t/r = 2 (t = 10 мм) и ![]() = 60 кг/мм2 /15, с. 41, таб. 5/;

= 60 кг/мм2 /15, с. 41, таб. 5/;

![]() = 0,57 для углеродистой стали и диаметре вала ~ 250 мм /15, с. 44, таб. 10/;

= 0,57 для углеродистой стали и диаметре вала ~ 250 мм /15, с. 44, таб. 10/;

![]() = 0,93 для чистовой токарной обработки /15, с. 44, таб. 10/.

= 0,93 для чистовой токарной обработки /15, с. 44, таб. 10/.

![]() , (3.84)

, (3.84)

![]() ,

,

.

.

3.16 Расчет подшипников оси барабана

Предварительно (см. 3.13) подобраны роликоподшипники радиальные сферические двухрядные 3536 легкой широкой серии с динамической грузоподъемностью [C] = 62700 кг = 616 кН /16, с. 472, таб.7/.

Эквивалентная нагрузка на подшипник

![]() , (3.85)

, (3.85)

где Х – коэффициент радиальной нагрузки, Х = 1 /16, с. 115, таб. 13/;

![]() - коэффициент кинематический,

- коэффициент кинематический, ![]() = 1,2 при вращающемся наружном кольце;

= 1,2 при вращающемся наружном кольце;

R – радиальная нагрузка, кН;

Y – коэффициент осевой нагрузки;

А – осевая нагрузка, А = 0;

![]() - динамический коэффициент (коэффициент безопасности), для нагрузки с толчками и перегрузками принимаем

- динамический коэффициент (коэффициент безопасности), для нагрузки с толчками и перегрузками принимаем ![]() = 1,2 /16, с. 115, таб. 15/;

= 1,2 /16, с. 115, таб. 15/;

![]() - коэффициент температурный, для обычных рабочих температур подшипника до 100 єС можно принять

- коэффициент температурный, для обычных рабочих температур подшипника до 100 єС можно принять ![]() = 1 /16, с. 112/.

= 1 /16, с. 112/.

Максимальная радиальная нагрузка на наиболее нагруженной опоре «а»:

![]() , (3.86)

, (3.86)

![]() .

.

Тогда эквивалентная нагрузка на подшипник

![]() .

.

Номинальная долговечность подшипника, млн. оборотов вращающегося кольца:

![]() , (3.87)

, (3.87)

где п – число оборотов в мин. кольца подшипника, п = пб = 38,22 об/мин;

![]() - установленный срок службы (ресурс) подшипника, принимаем

- установленный срок службы (ресурс) подшипника, принимаем ![]() = 12500 ч.

= 12500 ч.

![]()

Расчетная динамическая грузоподъемность подшипника:

![]() ,(3.88)

,(3.88)

где α – степенной показатель, для роликовых подшипников α = 3,33;

![]() .

.

Таким образом долговечность и надежность выбранных подшипников в пределах установленного срока службы (![]() = 12500 ч.) будет обеспечена.

= 12500 ч.) будет обеспечена.

0 комментариев