Навигация

Теоретические основы организации производства

1. Теоретические основы организации производства

Организация производственных процессов состоит в объединении людей, орудий и предметов труда в единый процесс производства, материальных благ, а также в обеспечении рационального сочетания в пространстве и во времени основных, вспомогательных и обслуживающих процессов.

Функции управления деятельностью предприятия реализуются подразделениями аппарата управления и отдельными работниками, которые при этом вступают в экономические, организационные, социальные, психологические отношения друг с другом.

Многообразие функциональных связей и возможных способов их распределения между подразделениями и работниками определяет разнообразие возможных видов организационных структур управления. Все эти виды сводятся в основном к четырем типам организационных структур:

1. Линейный используется в системах управления производственными участками, отделами, цехами. Не рассчитан на управление большим предприятием, т.к. не включает в себя научные и проектные организации, разветвленную систему связей с поставщиками и потребителями.

2. Функциональный. Характерные его черты - углубление функционального разделения управленческого труда, обособление функций и специализация подразделений управления. Практически не используется, т.к. нарушится принцип единства управления, снижается ответственность исполнителей.

3. Смешанная структура наиболее применяемая. При ней функциональные подразделения действуют на правах штаба при линейных руководителях, помогая им в решении отдельных управленческих задач.

4. Матричный тип организационных структур управления строится путем сочетания традиционной линейно-функциональной системы с созданием тематических проблемных групп специалистов.

Современное производство представляет собой сложный процесс превращения сырья, материалов, полуфабрикатов и других предметов труда в готовую продукцию, удовлетворяющую потребности общества.

Производственный процесс – совокупность взаимосвязанных процессов труда и естественных процессов, в результате которых исходные материалы превращаются в готовые изделия.

Основной частью производственного процесса является технологический процесс. В ходе его реализации происходит изменение геометрических форм, размеров и физико-химических свойств предметов труда. Наряду с технологическим, производственный процесс включает также и нетехнологические процессы, которые не имеют своей целью изменение геометрических форм, размеров или физико-химических свойств предметов труда или проверку их качества. К таким процессам относятся транспортные, складские, погрузочно-разгрузочные, комплектовочные и некоторые другие операции и процессы.

В организационном плане производственные процессы подразделяются на простые и сложные. Продукция, изготовленная на машиностроительных предприятиях, как правило, состоит из большого количества деталей и сборочных единиц. Детали имеют разнообразные габаритные размеры, сложные геометрические формы, обрабатываются с большой точностью, для их изготовления требуются различные материалы. Все это усложняет производственный процесс, который делится на части, и отдельные части этого сложного процесса выполняются различными цехами и производственными участками завода.

По масштабам производства однородной продукции различают процессы:

Массовые - при большом масштабе выпуска однородной продукции;

Серийные – при широкой номенклатуре постоянно повторяющихся видов продукции;

Индивидуальные – при постоянно имеющейся номенклатуре изделий, когда большая доля процессов носит уникальный характер.

1.1 Принцип организации производства

Соблюдение принципов организации производственных процессов имеет большое практическое значение. Приведение в жизнь этих принципов является делом всех звеньев управления производством.

Принцип дифференциации предполагает разделение производственного процесса на отдельные части - процессы, операции, и их закрепление за соответствующими подразделениями предприятия. Принципу дифференциации противостоит принцип комбинирования, который означает объединение всех или части разнохарактерных процессов по изготовлению определенных видов продукции в пределах одного участка, цеха или предприятия. В зависимости от сложности изделия, объемов производства, характера применяемого оборудования, производственный процесс может быть сосредоточен в каком-либо производственном подразделении или рассредоточен по нескольким подразделениям.

Принцип концентрации означает сосредоточение отдельных производственных операций по изготовлению технологически однородной продукции или выполнению функционально-однородных работ на определенных рабочих местах, участках, в цехах.

Принцип специализации основан на ограничении разнообразия элементов производственного процесса. Реализация этого принципа предполагает закрепление за каждым рабочим местом и каждым подразделением строго ограниченной номенклатуры работ, операций, деталей. В противоположность принципу специализации –универсализации - это такой принцип организации производства, при котором каждое место или производственное подразделение занято изготовлением деталей и изделий широкого ассортимента или выполнением разнородных производственных операций.

Принцип пропорциональности заключается в закономерном сосредоточении элементов производственного процесса, которое выражается в их определенном количественном отношении друг с другом. Принцип пропорциональности предполагает одновременное выполнение отдельных операций или частей производственного процесса. Он базируется на положении о том, что части расчлененного производственного процесса должны быть совмещены во времени и выполняться одновременно.

Параллельность достигается по обработке одной детали на одном станке несколькими инструментами, одновременной обработкой разных деталей одной партии по данной операции на нескольких рабочих местах, одновременной обработкой тех же деталей по различным операциям на нескольких рабочих местах, одновременным изготовлением различных деталей одного и того же изделия на разных рабочих местах.

Под прямоточностью понимают такой принцип организации производственного процесса, при соблюдении которого все стадии и операции производственного процесса осуществляются в условиях кратчайшего пути прохождения предмета труда от начала до конца. Принцип прямоточности требует обеспечения прямолинейного движения по ходу технологического процесса.

Принцип ритмичности означает, что все отдельные производственные процессы и единичные процессы производства определенного вида продукции повторяются через установленный период времени.

Зависимость себестоимости, производительности труда, цикла и качества от принципов производства представлена в таблице 1.

Таблица 1

Зависимость себестоимости, производительности труда, цикла и качества от принципов производства

| Наименование принципа | Мероприятие | Себестоимость | Цикл | Производительность труда | Качество | Конкурентоспособность |

| 1. Непрерывность | 1. Компоновка оборудования 2. Сменность задания по выработке 3. Внедрения новой технологии 4. Прогрессивное оборудование 5. Новые транспортные средства | при не соблюдении возрастает непроизводительный расход | при соблюдении мероприятий уменьшается | возрастает при сокращении простоев | ↑ за счет навыков рабочих и настроя организации на весь цикл работы ↓ при нарушении тех процесса и неорганизованности на предприятии | при не соблюдении мероприятий ↓ |

| 2. Параллельность | 1. Разбить операции 2. Совмещать операции 3. Многоцелевые станки 4. Компоновка и расстановка оборудования 5. Подбор деталей по типоразмеру | при не соблюдении мероприятий ↑ | при не соблюдении мероприятий ↑ | при не соблюдении мероприятий ↓ | при не соблюдении растет количество брака | при не соблюдении мероприятий ↓ |

| 3. Ритмичность | 1. Реализация принципа«точно в срок» 2. Правильное оперативное планирование 3. Соблюдение пропорциональности производственных мощностей 4. Пропорциональность партий 5. Регулярное снабжение | при не соблюдении мероприятий ↑ | при не соблюдении мероприятий ↑ | при не соблюдении мероприятий ↓ | при не соблюдении мероприятий ухудшается | при не соблюдении мероприятий ↓ |

| 4. Специализация | 1. Технологическая 2. Предметная | ↑ за счет: уменьшения выпуска продукции, номенклатуры и соотношения основных рабочих к вспомогательным, ИТР и служащих. | ↓ за счет: уменьшения времени пролеживания деталей | ↑ за счет: применения спецоборудования, повышения степени автоматизации и улучшения организации труда. | ↓ за счет: специализации рабочих, применения специалистов, спецоснастки, спецоборудования. Стандартизация. | при не соблюдении мероприятий ↓ |

| 5. Дифференциация | 1. Разбиение операций 2. Поточная линия 3. Подбор деталей по конструкции и типоразмеру | при не соблюдении мероприятий высокая | при не соблюдении увеличивается. Рост оборотных средств | при не соблюдении мероприятий снижается | при не соблюдении- плохое | при не соблюдении мероприятий ↓ |

| б. Пропорциональность | 1. Выравнивание пропускной способности цехов путем расшивки узких мест 2. Пропорциональность партий 3. Полная загрузка рабочих мест | при нарушении ↑ за счет возникновения узких мест. Уменьшается выпуск. ↑ затраты на вспомогательные и сопут-ие дела. Требуется большие оборотные средства. | при не соблюдении мероприятий ↑ | при нарушении резко падает | при нарушении- отвратительное | при не соблюдении мероприятий ↓ |

| 7. Прямоточносгь | 1. Расстановка оборудования по ходу технологического процесса 2. Устранение возвратных движений | при нарушении ↑ | при нарушении ↑ | при нарушении ↓ | при нарушении- рост брака | при не соблюдении мероприятий ↓ |

| 8. Универсализация | 1. Применение универсальных приспособлений и инструментов 2. Универсальные контрольно-измерительные приборы | при нарушении ↑ | при нарушении ↑ | при нарушении ↓ | при нарушении ↓ | при не соблюдении мероприятий ↓ |

| 9. Надежность | 1. Регулярный осмотр и ремонт оборудования 2. Применение услуг только высококвалифицированного персонала | при нарушении ↑ | при нарушении ↑ | при нарушении ↓ | при нарушении ↓ | при не соблюдении мероприятий ↓ |

| 10. Автоматизация | 1. Внедрение специальных автоматических линий 2. Внедрение гибких производственных систем 3. Внедрение станков ЧПУ | при нарушении ↑ | при нарушении ↑ | при нарушении ↓ | при нарушении ↓ | при не соблюдении мероприятий ↓ |

Похожие работы

... Тм ц / Nc + Nm + Nо + 1, (13) где No – количество осмотров. То = 31680 / (2 + 6 + 9 + 1) = 1760 (ч.). В данном курсовом проекте необходимо создать ремонтную базу цеха (РБ). Основное назначение РБ – выполнение капитального ремонта и изготовление запасных деталей для ремонта оборудования. Помимо этого РБ производит перемещение и демонтаж старого оборудования, ремонт всех видов ...

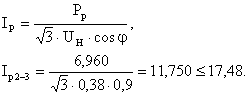

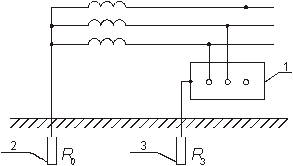

... , то установка на подстанции компенсирующих устройств экономически оправдана. 3.9 Основные технико-экономические показатели системы электроснабжения механического цеха Основные технико-экономические показатели системы электроснабжения цеха приводятся в таблице 3.8. Таблица 3.8 – Основные технико-экономические показатели Показатель Количественное значение Численность промышленно- ...

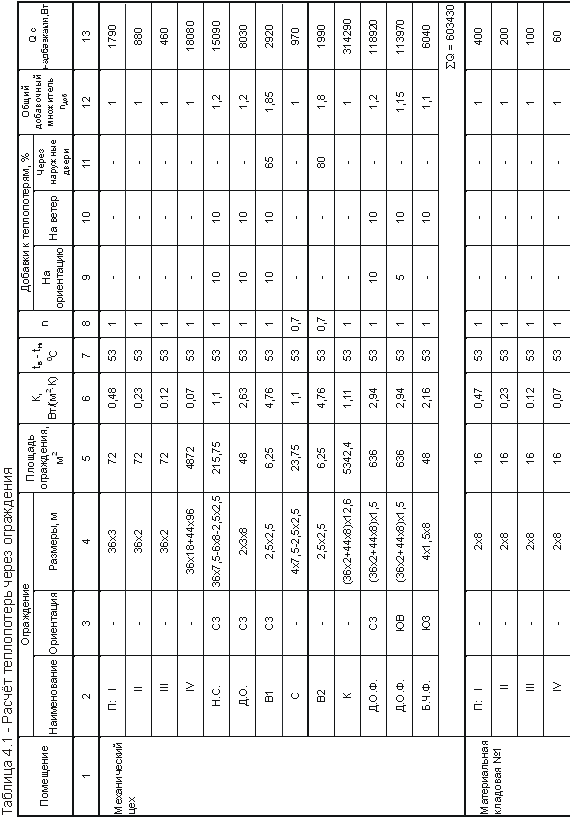

... участков исходя из количества производственного оборудования и удельной площади, приходящейся на единицу производственного оборудования. Для расчета воспользуемся показателями удельных площадей механических цехов, приведенными в [8, табл. 5]. Результаты расчетов сведем в таблицу 2. Таблица 2 – Расчет площади цеха Наименование оборудования Удельная площадь на единицу производственного ...

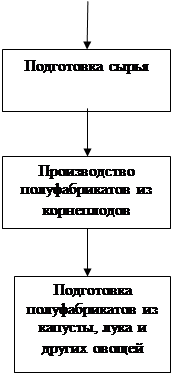

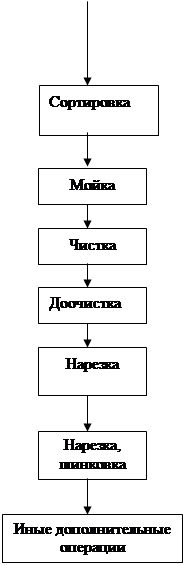

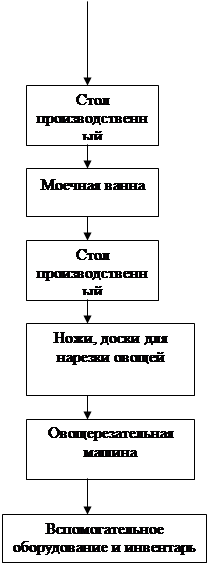

... в металлопластиковых каркасах, металлические (противопожарные). Заполнение оконных проемов – остекленные витражи из легких металлоконструкций, деревянные и металлопластиковые. В здании молодежного кафе высшей категории на 85 посадочных мест проектом предусмотрены размещение следующих помещений согласно СНиП II – Л, 8 – 71 «Предприятия общественного питания»: Рестораны в городах и поселках ...

0 комментариев