Навигация

Столы для швейных машин

9. Столы для швейных машин

В предыдущих разделах, когда речь шла о назначении и технических данных швейных машин, имелась в виду, прежде всего, рабочая головка, с помощью которой осуществляется задуманный технологический процесс. Однако только наличие высокопроизводительной и надёжной шьющей головки мало. Необходимо создать оператору комфортные условия для его нелёгкой работы, необходимо оснастить рабочее место так, чтобы заготовки и вспомогательные инструменты были под рукой, чтобы было удобно направлять полуфабрикат в рабочую зону, чтобы был обеспечен лёгкий доступ к определённым узлам в случае небольшого ремонта без удаления головки из технологического процесса.

Важной составляющей рабочего места швеи-мотористки (оператора) является стол.

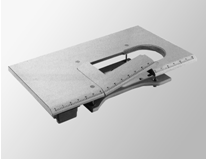

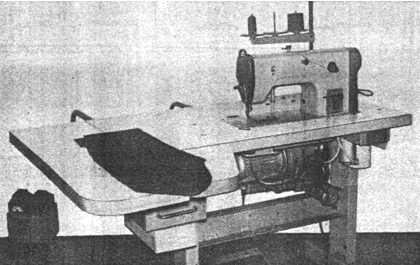

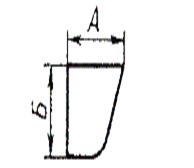

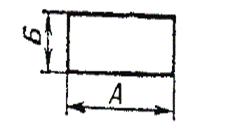

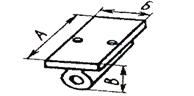

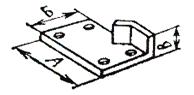

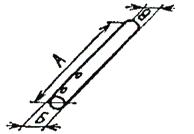

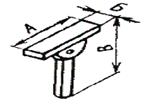

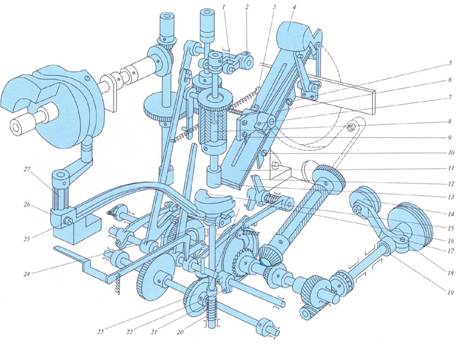

Рабочий стол состоит из станины и крышки. По конструкции оба эти элемента различны для различных машин. Наиболее употребим стол на основе простой прямой станины (рис. 40) и крышки с вырезом под платформу шьющей головки (рис. 41).

Рис. 40. Станина для универсальных швейных машин

Такой стол применяется для многих швейных процессов, когда используются универсальные головки челночного и цепного стежков. В этом случае плоскость платформы машины совпадает с плоскостью крышки стола и полуфабрикат удобно расправить на столе и точно направить под иглу.

Крышка изготавливается из многослойной фанеры и покрывается пластиком.

Шьющая головка в вырезе крышки устанавливается на поворотных петлях. На крышке монтируется стойка для бобин ниток и ящик для хранения сменных лапок, приспособлений, шпулек, иголок. Там же находятся ножницы, пинцет, отвёртки, кисточка для чистки рабочих органов машины.

К станине или крышке крепится электропривод, управление которым осуществляется педалью, размещённой на нижней продольной стяжке станины. Высота стола обязательно регулируется в зависимости от физиологических данных оператора.

Станина устанавливается на резиновые башмаки или резиновые ролики, которые уменьшают вибрацию и шум, возникающие при работе установки. При использовании станины с роликами её, естественно, легче перемешать на площади цеха и устанавливать на необходимом рабочем участке.

Для рабочих головок закрепочных, пуговичных, петельных в крышке стола вырез не делается, сверлится только несколько отверстий под крепёж головки и изготавливается паз под приводной ремень (когда это необходимо).

Рис. 41. Крышка стола для установки рабочей головки в вырезе

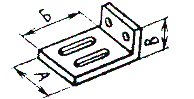

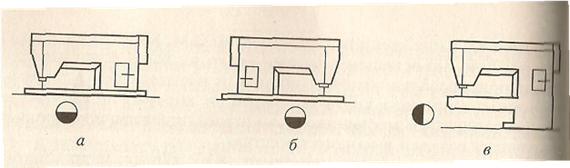

Оверлоки и стачивающе-обмёточные машины ставятся на крышку стола по двум схемам: первая – когда игольная пластинка, платформа машины и крышка стола составляют единую плоскость и вторая – когда рабочая головка поднята над поверхностью крышки стола. Варианты выбираются исходя из конкретных технологических условий. Первая схема удобна в случае необходимости разместить и расправить заготовку перед шитьём, например, при обработке планки на полочке сорочки. В случае, когда нужно только слегка поддержать полуфабрикат в процессе обмётывания его срезов, удобен второй вариант размещения.

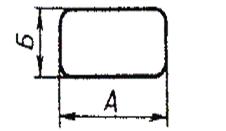

В случае «утопленного» варианта установки шьющей головки в крышке стола передняя её часть делается откидной (рис. 42), чтобы обеспечить лёгкий доступ к петлителям и нижнему ножу.

Рис. 42. Крышка стола для «утопленного» варианта размещения

шьющей головки

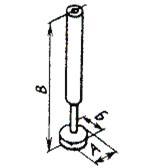

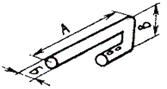

При осуществлении некоторых технологических операций, как правило, с уже почти готовым изделием очень удобно иметь слева от работающего свободную зону, куда можно поставить передвижной зажим, в котором закрепить пачку изделий. С этой целью шьющие головки устанавливаются на одноопорные столы, обеспечивающие их консольное размещение (рис. 43).

Рис. 43. Станина одноопорного стола

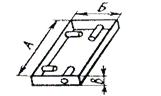

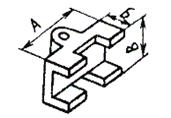

Для машин с П-образной платформой применяются столы на шести опорах, обеспечивающие свободную зону спереди и слева (рис. 44).

Рис. 44. Шестиопорная станина

Для швейных полуавтоматов, как правило, проектируются индивидуальные станины.

Рабочее место оснащается также стулом, корзинками для полуфабриката и мусора, кронштейнами.

Швейное оборудование в «чистом» виде, то есть в таком, в котором оно выпущено машиностроительным заводом, на швейном предприятии может использоваться в несколько ограниченной области. Особенно это касается машин, которые принято называть «универсальными» по признаку специализации. Они не оснащены какими бы то ни было дополнительными средствами для пошива и могут применяться для выполнения довольно широкого круга операций, и здесь квалификация оператора, его умение выходят на первый план при обеспечении высокого качества выпускаемых изделий.

С другой стороны, в технологическом плане швы швейного изделия весьма разнообразны. Простые соединительные применяются в незначительном объёме. Очень много других, более сложных (см. табл. 5.2).

Некоторые виды швов можно выполнить вручную за счёт профессионального мастерства и числа проходов, а некоторые – просто невозможно. В связи с чем создано большое количество приспособлений, которые устанавливаются на швейную головку и обеспечивают необходимое формообразование текстильного материала. Качество теперь в меньшей степени зависит от работающего, а производительность, естественно, возрастает.

Для уменьшения трудоёмкости, повышения качества, а следовательно, и производительности выполнения технологических операций применяется группа технических средств, называемых технологической оснасткой (или приспособлениями малой механизации).

Всё многообразие этих приспособлений в зависимости от типа выполняемого с их применением шва по классификации, предложенной ЦНИИШП, разбито на шесть групп.

В первую группу объединены приспособления для выполнения соединительных и отделочных швов (без подгибания материала). Во вторую, третью и четвёртую группы входят приспособления для выполнения таких швов, где требуется подгибать один или несколько слоёв материала. При этом во вторую группу входят приспособления, где подгибание не связано с соединением деталей (например, подшивание низа брюк), а в третью группу – приспособления для выполнения швов, где одновременно с подгибанием соединяют две или более деталей (за исключением окантовывания срезов). Приспособления для выполнения окантовочных швов объединены в четвёртую группу. В пятую группу входят приспособления для обмётывания петель, пришивания пуговиц, крючков и другой фурнитуры; в шестую – прочие приспособления к швейным машинам.

Подробнейшим образом этот материал изложен в книге «Справочник по швейному оборудованию» (М.: Лёгкая индустрия, 1981). Примеры приспособлений приведены на рисунке 45.

Работа по рационализации рабочих мест и методов труда носит комплексный характер и включает в себя применение методов микроэлементного анализа трудовых процессов и методов проектирования рабочих мест по агрегатному принципу на основе использования типовых устройств для механизации ручных приёмов труда. Важную роль при этом играет организационная оснастка рабочих мест (оргтехоснастка), которая представляет собой набор элементов, обеспечивающий рациональное построение трудового процесса, размещение и хранение деталей и инструмента, улучшение условий труда. Организационная оснастка способствует сокращению времени на выполнение вспомогательных приёмов и позволяет без существенных капитальных затрат обеспечить на рабочем месте рост производительности труда на 5–15 %.

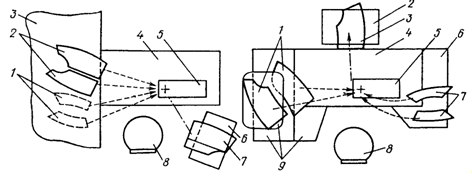

Сопоставим затраты времени на выполнение конкретной операции при двух вариантах оснащения рабочего места. Вариант 1 (базовый): на рабочем месте установлен стандартный промышленный стол со швейной головкой, обращённый левым торцом к междустолью. Вариант 2: промышленный стол оснащён оргоснасткой.

Рис. 45. Приспособления малой механизации

Выполняемая операция – «стачать боковые детали с деталями полочек подкладки мужского пальто». Схемы рабочих мест представлены на рисунке 46, затраты времени на выполнение приёмов работы по обработке правой и левой полочек – в таблице 7.

Рис. 4 Схемы рабочих мест

Таблица 7

Затраты времени на выполнение приёмов работы

по обработке правой и левой полочек

| № приёма работы | Приём работы | Затраты времени, с | |

| вариант 1 | вариант 2 | ||

| 1 | Взять левой рукой с междустолья перед и, подхватывая его рукой за срез обработки, переместить к рабочей зоне | 1,8 2 | – |

| 2 | Взять из пачки двумя руками боковую деталь переда, лежащую слева на крышке стола, за срез обработки и совместить с передом | 2,1 2 | – |

| 3 | Взять из пачки, лежащей на правой дополнительной плоскости, одновременно двумя руками боковую деталь переда и перед, лежащий на левой дополнительной плоскости или наклонной полке | – | 2,1 2 |

| 4 | Остальные приёмы | 18,5 2 | 18,5 2 |

| Итого для одного изделия | 44,8 | 41,2 | |

В первом варианте работница, выполняющая операцию сидя (стул 8), берёт левой рукой с междустолья 3 полочку 2 и размещает её на промышленном столе 4 в рабочей зоне швейной головки 5. Затем она обеими руками берёт из пачки боковую деталь полочки 1, совмещает детали, стачивает их и размещает обработанные детали 7 на тележке-стеллаже

Во втором варианте выполняющая операцию сидя (стул 8) работница одновременно обеими руками берёт из пачки, лежащей на правой дополнительной плоскости 6 к промышленному столу 4, боковую деталь полочки 7, а из пачки, лежащей на левой дополнительной плоскости или наклонной полке 9, деталь полочки 1. Далее работница совмещает детали, стачивает их на машине 5 и размещает обработанные детали 3 на тележке-стеллаже 2.

Как видно из приведённого сопоставления, последовательное выполнение приёмов «взять деталь» может быть заменено на параллельное, если на рабочем месте детали расположены в удобной для работы зоне, а это даёт рост производительности труда на 8,8 %. Кроме того, обеспечение порядка на рабочем месте, сокращение траекторий трудовых движений, уменьшение затрат времени на перехваты способствуют меньшей утомляемости работницы.

Разработан комплект элементов оргоснастки, который получил название УСО-1 (унифицированная сборная оргоснастка). Из набора элементов, входящих в УСО-1, можно компоновать различные по назначению рабочие места. Индекс 1 обозначает, что комплект предназначен для оснащения рабочих мест со стандартным промышленным столом и швейной машиной с плоской платформой. Комплектом можно оснащать машины 97-А класса, 1597 класса, 1022 класса завода «Промшвеймаш» и т.д.

Основное назначение комплекта УСО-1 – изменение геометрии крышки стола, применение полочек и кронштейнов для размещения пачек деталей. В УСО-1 входят функциональные элементы, монтажные элементы и крепёжные детали.

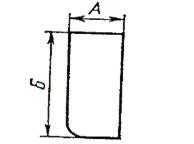

Функциональные элементы выполнены в виде плоскостей различных размеров, которые служат для изменения формы и размера крышки стола и для установки вспомогательных полочек на рабочем месте. Типы функциональных элементов приведены в таблице 8.

Таблица 8

Типы функциональных элементов

| Номер элемента | Наименование элемента | Марки-ровка | Эскиз |

|

| 1 | 2 | 3 | 4 |

|

| 1 | Плоскость дополнительная | П10* П11 П12 П13 П14 П15 П16 П17 П18 П19 |

|

|

| 2 | Плоскость передняя | П20 П21 П22 П23 |

|

|

| 3 | Подлокотник | П30 П31 П32 П33 |

|

|

| 4 | Плоскость боковая правая | П40 П41 |

|

|

| 1 | 2 | 3 | 4 | |

| 5 | Полка | П50-п |

| |

| 6 | Наклонная полочка | П50-1 П51 П52 |

| |

| Примечание. *Обозначения П10, П11 и т.д. предполагают различные размеры А и Б. | ||||

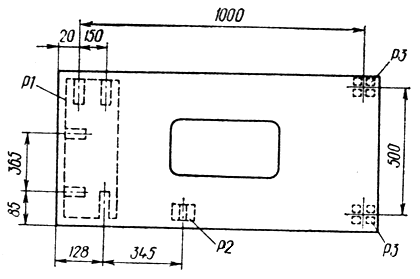

Размеры этих элементов рассчитаны на присоединение к крышке стандартного размера (1060575 мм). Плоскостные элементы изготовляют из фанерных плит толщиной от 15 до 20 мм и покрывают их пластиком.

Все функциональные элементы (плоскости) монтируются на столе с помощью группы монтажных элементов – рам, кронштейнов, стоек.

Монтажные элементы подразделяются на две группы: базовые и соединительные. Как говорит само название, базовые элементы (элементы 1–5 в таблице 9 служат основой для сборки рабочих мест и несут на себе основную нагрузку, а с помощью соединительных элементов (элементы 6–10) осуществляется необходимая компоновка (соединение плоскостей на рабочих местах).

Базовые, соединительные и функциональные элементы связываются друг с другом с помощью крепежных деталей – болтов, винтов, шурупов, гаек и шайб.

Рама Р1 является основным монтажным элементом. Она предназначена для установки на рабочем столе дополнительных плоскостей с левой стороны, спереди и сзади крышки стола. Рама закрепляется с нижней стороны крышки на левой стороне стола.

Таблица 9

Типы монтажных элементов

| Номер элемента | Элемент | Марки-ровка | Эскиз | |

| 1 | 2 | 3 | 4 | |

| 1 | Рама | Р1 |

| |

| 2 | Кронштейн | Р2 |

| |

| 3 | Кронштейн угловой | Р3 |

| |

| 4 | Кронштейн инструментального ящика | Р4 |

| |

| 5 | Уголок соединительный | Р5 |

| |

| 6 | Стойка | С1 |

| |

| 7 | Кронштейн | К10 К11 К12 |

| |

| 1 | 2 | 3 | 4 | |

| 8 | Кронштейн | К20 |

| |

| 9 | Кронштейн | К30 |

| |

| 10 | Кронштейн | К40 |

| |

Подобную же роль, но с меньшей несущей нагрузкой, выполняют кронштейны Р2 и Р3. Первый устанавливают под крышкой по переднему её срезу, а второй – в углах крышки по её правому торцу. Схема установки базовых монтажных элементов на крышку стола показана на рисунке 47.

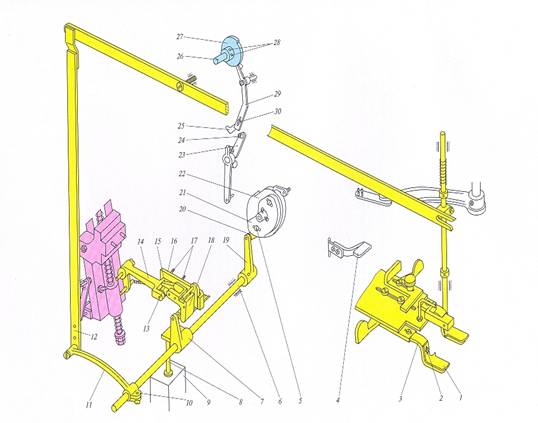

Рис. 47. Схема установки базовых монтажных элементов

на крышку промышленного стола

Рама Р1 и кронштейны Р2 и Р3 имеют направляющие в виде трубок. В эти трубки могут входить соединительные элементы К10, К11, К12 и К30, так как они выполнены из стержней круглого поперечного сечения диаметром, несколько меньшим диаметра отверстия трубок рамы Р1 и кронштейнов Р2 и Р3.

К соединительным элементам К10, КП, К12 и К20 прикрепляются функциональные элементы (плоскости). Прикрепление производится с помощью гаек и винтов.

За счёт имеющейся резьбовой регулировки добиваются, чтобы присоединяемые плоскости находились на одном уровне с крышкой стола, и с помощью соединительных уголков Р5 окончательно фиксируют найденное положение.

Кронштейны типа К20, К30 и К40, а также стойки типа С1 используют для размещения плоскостных элементов вне плоскости крышки стола. Так, на кронштейне К30 полка размещается параллельно крышке стола. Кронштейн К20 имеет возможность поворота опорной площадки относительно установочного стержня. Поэтому установленная на этот кронштейн плоскость может быть размещена наклонно к крышке стола.

Общий вид варианта рабочего места, собранного из типовых элементов оргоснастки УСО-1, показан на рисунке 48.

Рационализация трудовых процессов, связанная с уменьшением траекторий движения работницы и обеспечением порядка на рабочем месте, потребовала применения крышек столов уменьшенной площади и станин, имеющих только одну стойку. Такие однотумбовые столы всё чаще используются в технологических процессах изготовления одежды.

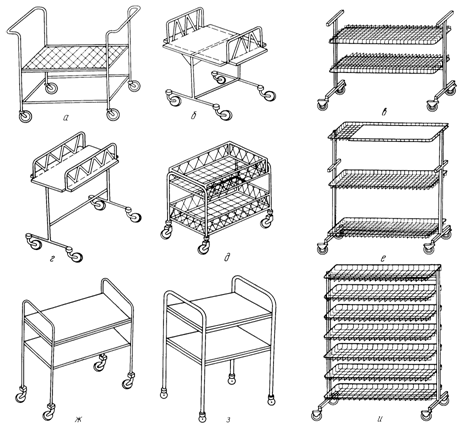

Завершающим элементом организации рабочего места оператора швейной машины являются транспортные средства, позволяющие передавать полуфабрикат по технологической цепочке от одного рабочего места к другому. Таким элементом являются бесприводные напольные транспортные средства – тележки.

Примеры транспортных средств представлены на рисунке 49.

В технологических процессах заготовки и монтажа используют тележки четырёх типов, каждый из которых имеет несколько модификаций.

Тележки разных модификаций отличаются друг от друга размерами и числом поверхностей для укладки деталей и полуфабрикатов.

Тележка-стеллаж – это металлический остов на четырёх колёсах, на котором смонтировано от одной до семи плоскостей.

Тележки-контейнеры представляют собою одну или несколько ёмкостей (корзин), применяемых для хранения и транспортирования пачек деталей.

Третий тип – тележки-кронштейны. Они предназначены для транспортирования полуфабрикатов больших размеров при укладке их наперевес.

Рис. 48. Общий вид рабочего стола

Четвёртый тип – тележки-зажимы, где пачка деталей, как правило, достаточно длинных закрепляется за один конец, при свободном втором. Это позволяет использовать тележку-зажим как организационную оснастку, ведя обработку деталей, не разбивая пачки.

Новинка в области организации производства – конвейерная система, обеспечивающая передачу изделия по сборочному процессу от одного рабочего места к другому в подвешенном состоянии. Управление полностью компьютеризировано.

Что это даёт? Когда изделие передаётся в пачке, её завязывают, чтобы сохранить порядок, и, естественно, заготовки мнутся. В подвешенном состоянии в этом плане режим щадящий, а это меньше затрат на влажно-тепловую обработку в конце.

Далее. Передавать изделия от одного рабочего места к другому самим рабочим не нужно. Они не теряют времени на вспомогательные дела.

Конечно, система достаточно сложная и, естественно, дорогая. Но никаких тележек, никаких вспомогательных рабочих для передачи. Отсутствуют междустолья, и нет жёсткой привязки к одному месту технологического оборудования.

Преуспели здесь фирмы «Eton» (Франция), «Twin Star Group» (Сингапур) (рис. 48).

Понятно, что такая система хороша для изготовления стабильных изделий в больших партиях.

Рис. 49. Виды транспортных средств, применяемых

на заготовительных и монтажных участках

Рис. 50. Конвейер для передачи изделий по процессу

и обработке их в подвешенном состоянии

В мелкосерийном производстве перспективный подход – организация гибких модулей в пошивочных цехах. Под модулем понимается рабочее место, оснащённое набором оборудования, позволяющего выполнять группу различных технологических операций, базирующихся на различных типах строчек, например, двухниточных челночных с помощью универсальной швейной машины и цепных на оверлоке или на подшивочной машине. Возможны различные комбинации.

Библиографический список

1. Зак И.С., Полухин В.П., Лейбман С.Я. Комплексно-механизи-рованные линии в швейной промышленности. – М.: Легпромбытиздат, 2008. – 320 с.

2. Кокеткин П.П. Пооперационная машинноавтоматизированная технология одежды. – М.: Легпромбытиздат, 2008. – 232 с.

3. Франц В.Я. Охрана труда на швейных предприятиях. – М.: Легпромбытиздат, 2007. – 256 с.

4. Доможиров Ю.А., Полухин В.П. Внутрипроцессный транспорт швейных предприятий. – М.: Легпромбытиздат, 2007. – 200 с.

5. Пристинский В. 100 знаменитых изобретений. – Ростов н/Д.: Феникс, 2009. – 510 с.

6. Беляева С.А., Парыгина М.М., Боброва Е.В., Петрова Е.М. Швейная промышленность в России // История науки и техники. 2010. – № 10. – С. 2–8.

7. Бабаджанов С.Г., Доможиров Ю.А. Экономика предприятий швейной промышленности. – М.: Академия, 2008. – 320 с.

8. Жуков Ю.В. Итоги работы лёгкой промышленности в 2006 г. // Швейная промышленность. – 2007. – № 2. – С. 2–12.

9. Зак И.С. Автоматизация процессов сборки швейных изделий. – М.: Лёгкая индустрия, 2009. – 208 с.

10. Эскин И.Ю. Выставка IMB-2006 (г. Кёльн, Германия) // Швейная промышленность. – 2006. – № 4. – С. 31–34.

11. Эскин И.Ю., Калмыкова Н.А. Оборудование полуавтоматического действия на IMB-2006 // Швейная промышленность. – 2007. – № 5. – С. 25–26.

12. Эскин И.Ю. Вспомогательная техника для заготовительных и монтажных участков швейного производства // Швейная промышленность. – 2008. – № 2. – С. 22–23.

13. Эскин И.Ю. Германия – Кёльн, IMB-2009 // Швейная промышленность. – 2009. – № 4. – С. 7–11.

22. Жуков Ю.В. Итоги работы лёгкой промышленности в 2008 г. // Швейная промышленность. – 2009. – № 2. – С. 3–6.

Похожие работы

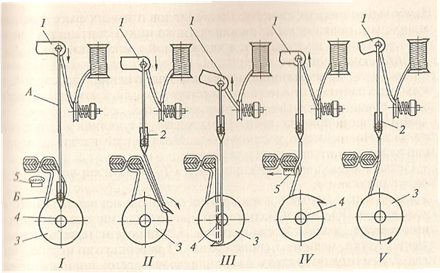

... 8 мм) мы виберем машину 1022-М класса ОЗЛМ, ну, а для самых тяжелых тканей — машину марки VLS 1053 проиводства VELLES. 3. Рабочие органы швейных машин Для выполнения челночного или цепного переплетения в каждой швейной машине имеются следующие рабочие органы: ИГЛА — служит для прокола материалов, проведения через них верхней нитки и образования петли (напуск); НИТЕПРИТЯГИВАТЕЛЬ(а в машинах ...

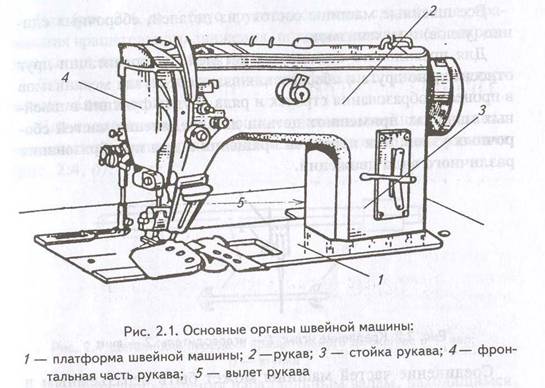

... операции. Применение швейных машин-полуавтоматов в технологических процессах позволяет значительно повысить производительность труда, улучшить качество обработки и уменьшить утомляемость работающих. В данной курсовой работе мы рассмотрим швейную машину полуавтомат 1495 класса. 2. Основные механизмы в работе швейной машины. Промышленная швейная машина состоит из головки машины промышленного ...

... машине;· выполнять различные швы и применять их для художественного оформления· швейных изделий;· выполнять окончательную обработку швейных изделий после· вышивки. На основе приведенного выше материала относительно методики обучения учащихся технологии машинной вышивки можно сформулировать вывод о том, что учащиеся в совершенстве овладеют техникой машинной вышивки, если прежде всего изучать ...

... ), «Лектра» (Франция) и др. Целью данной курсовой работы является анализ модернизации механизма поперечного перемещения материала полуавтомата 1095 класса. Основные задачи: – Представить основные характеристики швейных полуавтоматов; – Рассмотреть швейный полуавтомат 1095 класса; – Привести схему механизмов швейного полуавтомата 1095 класса; – Произвести ...

0 комментариев