Навигация

Подготовка станка для чистового и точного обтачивания

2.2 Подготовка станка для чистового и точного обтачивания

Поверхность с малой шероховатостью и точные размеры детали могут быть получены только на вполне исправном станке. Поэтому до начала такой работы должны быть устранены излишняя слабина шпинделя в подшипнике, его "игра" в осевом направлении, а также чрезмерные зазоры в подвижных сопряжениях частей суппорта. Если предстоит обработка детали, закрепленной с поддержкой задним центром, необходимо проверить положение задней бабки.

Проверка работы шпинделя должна производиться слесарем-ремонтником. Излишняя слабина в сопряжении частей суппорта устраняется обычно самим токарем — регулировкой положения клиньев, нажимных винтов и т.д.

Положение задней бабки проверяется также самим токарем. С этой целью в шпиндель передней бабки и пиноль задней бабки вставляют центры с острыми (но не с закругленными) концами и подвигают заднюю бабку к передней настолько, чтобы центры коснулись друг друга. При правильном положении бабки концы центров должны совпадать. Несовпадение центров обнаруживается легче и отчетливее, если под ними держать лист белой бумаги. Оно устраняется смещением задней бабки по ее промежуточной плите.

Для более точной проверки положения задней бабки в центрах станка устанавливается пруток наибольшей возможной для данного станка длины. На небольшой длине прутка (15—20 мм) как можно ближе к хомутику протачивают шейку. Глубина резания должна быть при этом не более 0,5 мм, подача — 0,1 — 0,2 мм/об. Затем, не отводя резца назад, снимают пруток со станка и перемещают суппорт в сторону задней бабки, пока резец не дойдет до заднего центра. После этого снова устанавливают пруток в центрах и на правом конце его протачивают вторую шейку длиной 15—20 мм. При правильно установленной задней бабке обе шейки должны иметь одинаковые диаметры. Если диаметр второй шейки больше диаметра первой, бабку надо сдвинуть в сторону токаря; в противном случае бабка должна быть сдвинута назад, от токаря. Переместив бабку в ту или другую сторону, следует закрепить ее, в том же порядке снова проточить обе шейки, измерить их и т. д., пока диаметры обеих шеек не получатся одинаковыми (в пределах требуемой точности).

2.3 Закрепление деталей при чистовой обработке

Закрепление детали при чистовой обработке должно быть прочным, чтобы не могло получиться смещения ее во время обработки. Если несколько поверхностей детали будут обработаны хотя бы и при одном закреплении, ко при разных положениях из-за смещения детали, то совпадения осей этих поверхностей не будет и деталь может быть забракована. Чрезмерно прочное закрепление некоторых деталей при чистовой обработке может быть, однако, вредным. Если, например, слишком сильно зажать кулачки патрона при обработке тонкостенного кольца, то после снятия со станка оно будет иметь совсем не ту форму, которую имело, когда производилась его обработка. Если чистовая обработка детали производится сразу после чернового обтачивания, то такого изменения формы детали можно избежать, немного ослабив кулачки патрона перед чистовой обработкой.

При закреплении детали в самоцентрирующем патроне за обработанную поверхность, когда требуется, чтобы оси поверхностей, ранее обработанной и обрабатываемой, при данном закреплении детали совпадали, следует учитывать неточность патрона и пользоваться разрезной втулкой или кольцами.

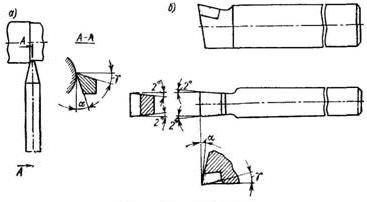

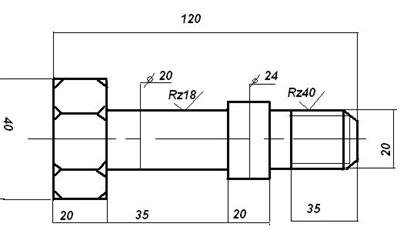

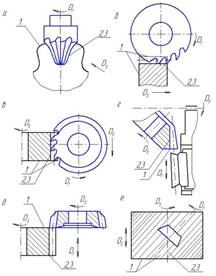

Рис. 15 – Чистовые резцы

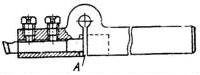

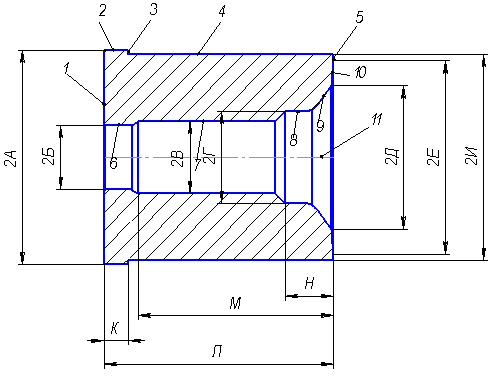

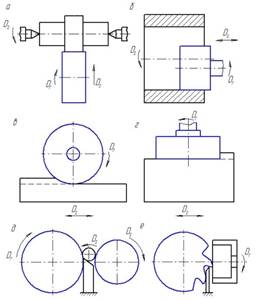

Рис. 16 – Пружинящая державка для чистового резца

2.4 Резцы для чистового обтачивания

Такие резцы должны обеспечивать получение поверхностей с наименьшей шероховатостью. В соответствии с этим требованием и выбирается их форма.

Наиболее желательной там, где он обеспечивает требования , шероховатости поверхности, является работа с обычным проходным резцом.

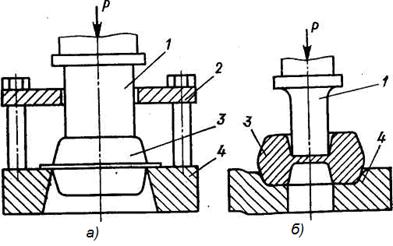

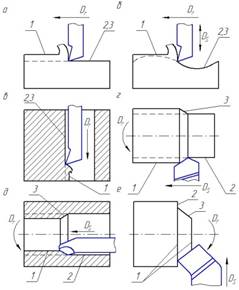

На рис. 15, а показан чистовой резец, применяемый только для чистового обтачивания с малой подачей. При чистовом обтачивании с крупной подачей пользуются резцами, называемыми лопаточными или широкими.

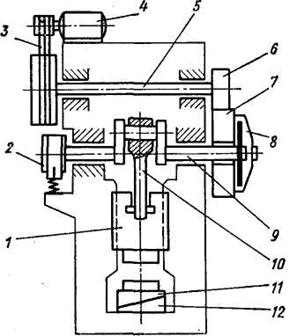

Во время работы указанными выше чистовыми резцами иногда происходит вырывание твердых вкраплений, которые бывают в материале обрабатываемой детали. Вследствие этого на поверхности детали получаются углубления, портящие поверхность. Поэтому, если необходимо получить очень чистую поверхность детали, ее обрабатывают резцом, установленным в пружинящей державке (рис. 16). В этом случае режущая кромка резца не вырывает вкраплений в материале детали, а, отходя от обрабатываемой поверхности, как бы заглаживает их. Однако при пружинении резца форма и размеры детали часто получаются неточными даже на хорошем исправном станке. При работе подпружиненным резцом хорошие результаты получаются, если поверхность обрабатывается за несколько проходов. Это следует делать при обработке особо ответственных деталей в индивидуальном производстве, так как производительность при этом резко снижается. Если резец пружинит слишком сильно, то в щель А закладывается кусок кожи или дерева.

Похожие работы

... получения заготовки для каждого из способов путем сравнения их по значению стоимости. Себестоимость производства заготовок, без учета затрат на предварительную механическую обработку, определяется по зависимости [1, стр. 61]: (7), где Gд –масса детали, кг Gзаг –масса заготовки, кг Кто – коэффициент, учитывающий доплаты за термообработку и очистку заготовок, руб/т Ктч –коэффициент, ...

... ;в=6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки. Мм=1781,9 кг=1,8 т. В соответствии с расчетом для штамповки заготовки зубчатого колеса по ОСТ 2КП12 – 1 – 87 выбираем паровоздушный молот с массой падающих частей 2 тонны. 2. Обработка металлов резанием 2.1 Введение Обработка металлов резанием – технологические процессы обработки металлов путем ...

... места, оборудования и выполняемых технологических операций Обработка детали ''вставка нижняя'' производится на производственном участке по изготовлению штампов для холодной объемной штамповки. Таблица 3.1.1 Описание технологического процесса и оборудование производственного участка N оп Наименование операции Наименование оборудования Работы, выполняемые на этом оборудовании 05 ...

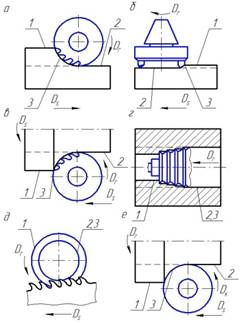

... ; 2) переменность толщины срезаемого слоя и рабочей длины лезвия. На практике используются: периферийное и торцевое фрезерование - фрезерование соответственно периферийным и торцевым лезвийным инструментом (см. рис.2.5, а, б); круговое фрезерование - фрезерование поверхности вращения (см. рис.2.5, в); охватывающее фрезерование - фрезерование инструментом, зубья которого расположены на внутренней ...

0 комментариев