Навигация

Охлаждение при чистовой обработке

2.9 Охлаждение при чистовой обработке

Хорошо охлаждаемый чистовой резец мало нагревается, не теряет твердости и поэтому сравнительно медленно изнашивается. Благодаря этому повышается точность размеров обрабатываемых деталей.

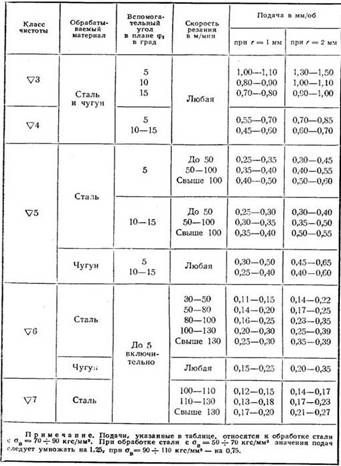

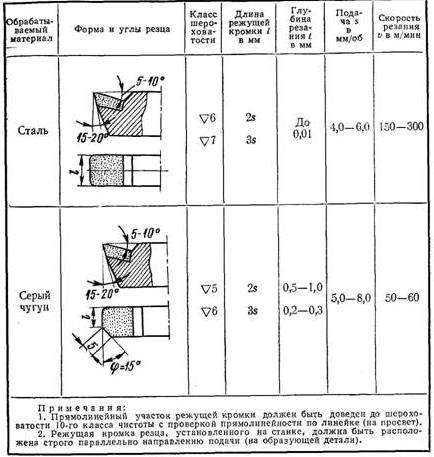

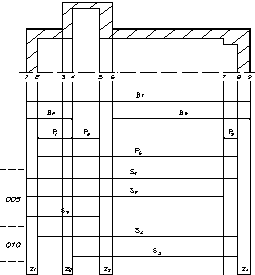

Таблица 20 – Подачи при чистовом обтачивании твердосплавными и быстрорежущими резцами (кроме широких)

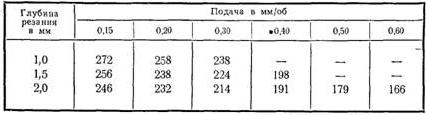

Таблица 21- Скорости резания в м/мин при чистовом продольном обтачивании конструкционной углеродистой, хромистой и хромоникелевой сталей твердосплавными резцами марки Т15К6

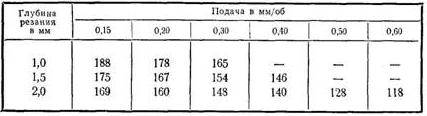

Таблица 22 – Скорости резания в м/мин при чистовом продольном обтачивании серого чугуна твердосплавными резцами марки ВК6

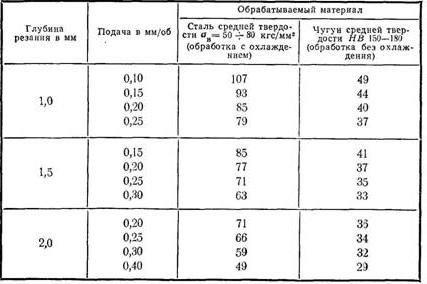

Таблица 23 – Скорости резания в м/мин при чистовом продольном обтачивании быстрорежущими резцами

Таблица 24 – Режимы резания при чистовом обтачивании широкими твердосплавными резцами

Применение смазочноохлаждающей жидкости, содержащей маслянистые вещества, например эмульсии, облегчает отделение стружки, вследствие чего обрабатываемая поверхность получается чистой, без рванин. Охлаждение уменьшает нагревание детали, а следовательно, и изменение ее размеров. Это дает возможность измерять деталь с достаточной точностью, не ожидая, пока она охладится. Кроме того, уменьшение нагревания детали понижает опасность ее коробления.

Сказанное выше относится главным образом к обработке стали. При обработке чугуна охлаждение применяется преимущественно в тех случаях, когда оно имеет целью препятствовать нагреванию обрабатываемой детали.

2.10 Измерения при чистовой обработке

Измерение деталей в этом случае производится точным штангенциркулем или микрометром. Точные штангенциркули изготовляются с величиной отсчета по нониусу 0,05 или 0,02 мм.

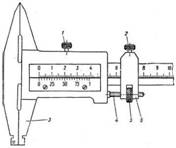

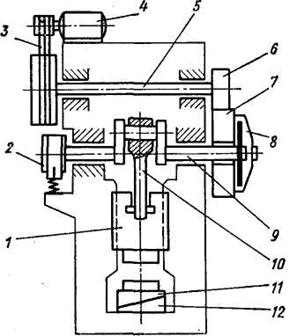

Штангенциркуль с величиной отсчета 0,05 мм изображен на рис. 93. Подвижная рамка его состоит из двух частей — собственно рамки 3 с губкой и добавочного ползунка 6, при помощи которого производится точная установка штангенциркуля. Освободив винты 1 и 2, закрепляющие подвижную рамку и ползунок на штанге штангенциркуля, грубо устанавливают штангенциркуль на требуемый размер; рамка 3 и ползунок 6 перемещаются при этом вместе. Затем ползунок 6 закрепляют винтом 2 и при помощи микрометрического винта 4, вращая накатанную гайку 5, точно устанавливают штангенциркуль. Закрепив винт 1, читают полученный размер.

Рис. 17 – Точный штангенциркуль типа ШЦ-2

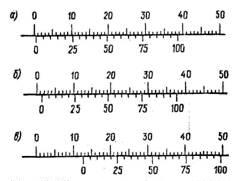

Нониус рассматриваемого штангенциркуля имеет 20 делений, каждое из которых при отсчете принимается за пять. Поэтому цифра 25 нанесена на нониус против 5-го штриха, цифра 50 против 10-го и т. д. Таким образом, 1-й штрих нониуса дает 5-е деление, 4-й — 20-е, 1-й после 25-го — 30-е деление и т.д. Все 20 делений нониуса равны 39 делениям штанги, т. е. 39 мм, так что каждое его деление равно 39/20 =195/100= 1,95 мм. Вследствие этого никакие два или более штрихов нониуса не могут одновременно совпадать со штрихами шкалы штанги. Исключение составляют нулевой и самый последний штрихи нониуса, которые одновременно совпадают со штрихами шкалы штанги. Отсчет показания штангенциркуля при таком положении нониуса производится только по нулевому штриху, но не по последнему.

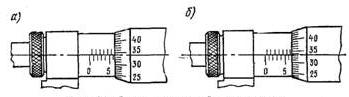

Рис 18 – Отсчет показаний точного штангенциркуля

В тот момент, когда 1-й штрих нониуса (после нулевого) точно совпадает со 2-м штрихом шкалы штанги, расстояние между измерительными поверхностями ножек штангенциркуля составит 2 — 1,95 = 0,05 мм. Если 2-й штрих нониуса совпадает со штрихом штанги, показание штангенциркуля составляет 4—2х1,95 = 4— —3,9 = 0,1 мм. Если рамку сдвинуть еще немного так, чтобы со штрихом штанги совпал 3-й штрих нониуса, расстояние между измерительными поверхностями будет 0,15 мм. Таким образом, совпадение каждого последующего штриха добавляет 0,05 мм, что кратно обозначениям на шкале нониуса.

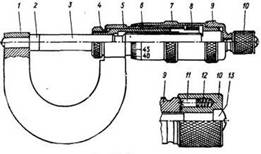

Совпадение нулевого штриха нониуса с 1-м штрихом шкалы штанги соответствует расстоянию между измерительными поверхностями губок, равному 1 мм, с 10-м штрихом — расстоянию 10 мм и т. д. Следовательно, число делений шкалы штанги, пройденных нулевым штрихом нониуса, показывает число целых миллиметров, а совпадение соответствующего штриха нониуса с каким-либо штрихом штанги дает сотые доли миллиметров. Например, показание штангенциркуля на рис. 18, а составляет 0,35 мм; на рис. 94, б изображено показание штангенциркуля, равное 1,35 мм, и на рис. 94, в — равное 12,85 мм. Микрометр, показанный на рис. 19, устроен следующим образом. В левом конце дуги 1 запрессована пятка 2. Другой конец дуги имеет гильзу 5, внутри которой расположена направляющая втулка 6 с внутренней резьбой. На правом конце гильзы сделан надрез и нарезана коническая резьба, на которую навертывается накатанная гайка 8. Посредством этой гайки обеспечивается плавное перемещение шпинделя 3 в направляющей втулке 6 и устраняется зазор в резьбовом соединении шпинделя с направляющей втулкой, получающийся вследствие износа резьбы. Гильза 5 охватывается барабаном 7, соединенным (коническое сопряжение) со шпинделем 3 посредством колпачка 9. При вращении шпинделя за накатанную втулку 10 он перемещается в осевом направлении до тех пор, пока левый конец его не коснется поверхности измеряемой детали, прижатой противоположной стороной к пятке 2. Винтом 13 втулка 10 удерживается на шпинделе микрометра. Во втулке имеется отверстие, котором расположен заостренный штифт 11. Этот штифт под действием пружины 12 прижимается к зубьям 1 на торцовой поверхности колпачка 9. Благодаря такому устройству, называемому трещоткой, перемещение шпинделя, вращаемого за втулку 10, в осевом направлении прекращается, как только усилие, с которым он прижимается к детали, достигнет определенной для данного микрометра величины.

Рис. 19 – Микрометр

В этот момент заостренный конец штифта 11 будет проскакивать по зубьям на колпачке 9, чем и обеспечивается постоянство измерительного усилия. Посредством гайки 4, навертываемой на левый надрезанный конец втулки 6, шпиндель микрометра может быть закреплен в выбранном положении.

Рис 20 – Отсчет показаний микрометра

Для производства отсчета по микрометру на гильзе 5 имеется продольная риска, около которой перпендикулярными ей штрихами нанесены деления. Каждое деление, отмеченное штрихом, равно 1 мм. Штрихи, нанесенные по другую сторону продольной риски (рис. 20), смещены относительно первой шкалы на 0,5 мм. Резьба на шпинделе микрометра имеет такой шаг, что за один полный оборот он перемещается на 0,5 мм, т. е. на одно маленькое (между верхним и нижним штрихами) деление.

Левый конец барабана микрометра представляет собой конус, причем на поверхности конуса нанесено 50 делений. Так как один полный оборот шпинделя 3 дает продольное перемещение его на 0,5 мм, то поворот барабана на одно деление шкалы, нанесенной на его коническом конце, вызывает продольное перемещение шпинделя на 0,5/50=1/100 мм.

Когда шпиндель микрометра подведен к его пятке, конец барабана совпадает с нулевым штрихом шкалы, нанесенной на гильзе, а нулевой штрих барабана — с продольной риской. После поворота барабана на один полный оборот раствор микрометра будет равен 0,5 мм. Сообщив барабану еще один полный оборот, мы будем иметь расстояние между пяткой и шпинделем, равное 1 мм. Если конец барабана пройдет несколько нижних делений шкалы, нанесенной на гильзе, но не дойдет до ближайшего верхнего штриха, показывающего половины миллиметров, и будет остановлен в этом положении, то штрих барабана, совпадающий в этот момент с продольной риской гильзы, покажет, сколько сотых долей миллиметра прошел шпиндель микрометра сверх целого миллиметра.

На рис. 20, а изображено положение барабана, при котором микрометр показывает 6,34 мм. Если барабан будет повернут еще на полный оборот, то с продольной риской гильзы совпадет тот же 34-й штрих шкалы барабана. Но кромка последнего уже пройдет верхний штрих шкалы гильзы (рис. 20, б), и микрометр будет показывать теперь 6,84 мм.

Микрометр, изображенный на рис. 19, служит для измерения в пределах от 0 до 25 мм. Микрометры изготовляются также с пределами измерений от 25 до 50 мм, от 50 до 75 мм и т. д. до 600 мм. Микрометры, применяемые для измерения больших диаметров, отличаются от рассмотренного размерами и конструкцией дуги.

Из приведенного описания устройства микрометра видно, что точность отсчета по микрометру равна 0,001 мм. Но оценивая на глаз интервал между штрихами шкалы барабана, можно повысить точность отсчета до 0,005 мм. Учитывая же неизбежные погрешности, получающиеся вследствие не вполне правильного положения микрометра во время измерения и других причин, погрешность измерения микрометром следует считать в пределах ±0,01 мм.

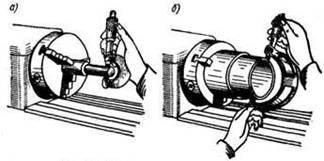

При измерении мелких деталей микрометр находится в правой руке (рис. 21, а). Микрометр прижимают мизинцем или безымянным пальцем к ладони, а большим и указательным пальцами вращают барабан или головку трещотки. Измеряя деталь сравнительно больших размеров, микрометр держат левой рукой у пятки (рис. 21, б), а правой поддерживают его, вращая пальцами этой руки барабан или трещотку.

Рычажный микрометр устроен аналогично, но имеет дополнительное устройство, встроенное в корпус, с помощью которого точность отсчета повышается до 0,002 мм. В токарной практике такими микрометрами следует пользоваться лишь в исключительных случаях, при необходимости достижения точности выше 0,020 мм.

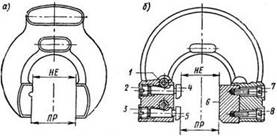

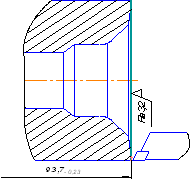

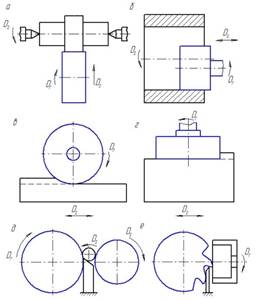

Проверка диаметров деталей, изготовляемых в условиях взаимозаменяемости, производится предельными скобами (рис. 22). Жесткая скоба (рис. 22, а) имеет два постоянных размера, обозначенных на рисунке ПР и НЕ, соответствующих наибольшему и наименьшему допустимым (предельным) диаметрам проверяемой поверхности детали.

Рис 21 – Измерение детали микрометром

Рис 22 – Предельные скобы

Измерительные губки 4 и 5 регулируемой предельной скобы (рис. 22, б) устанавливаются на требуемый размер посредством винтов 2 и 3 и закрепляются винтами 1. Губка 6, прикрепленная к корпусу винтами 7 и 8, постоянная. Расстояние между губками 5 и 6 соответствует наибольшему, а между 4 и 6 — наименьшему предельному диаметру детали. Губки 5 и 6 образуют между собой проходную сторону скобы, обозначаемую ПР. Губки, установленные по наименьшему предельному размеру, не должны проходить через деталь, даже если она имеет наименьший размер. Эти губки образуют непроходную сторону скобы, обозначаемую НЕ.

При проверке детали скобой нельзя применять больших усилий. Проходная сторона должна проходить через деталь под действием собственного веса скобы.

Отметим, что при чистовой обработке деталей, так же как при черновом обтачивании, сокращение продолжительности обработки может быть достигнуто использованием лимбов винтов суппорта.

Точность размеров и шероховатость поверхностей, получаемых при чистовом обтачивании. Точность размеров при чистовой обработке достигается в пределах классов 2а—За, а иногда и выше, шероховатость — в пределах 5—6-го классов чистоты, а в некоторых случаях выше. Для достижения таких результатов обязательными условиями являются исправность станка, тщательность его настройки и определенные навыки токаря.

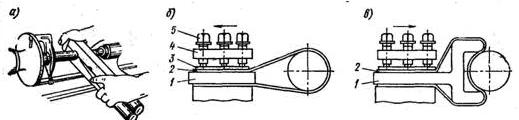

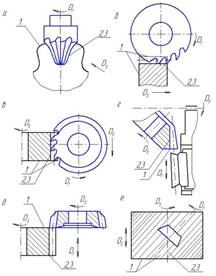

Рис 23 – Приемы полирования абразивным полотном

Похожие работы

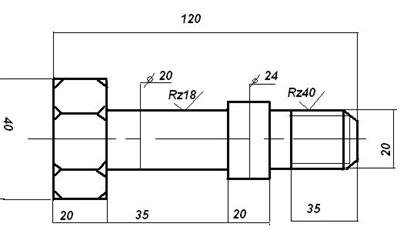

... получения заготовки для каждого из способов путем сравнения их по значению стоимости. Себестоимость производства заготовок, без учета затрат на предварительную механическую обработку, определяется по зависимости [1, стр. 61]: (7), где Gд –масса детали, кг Gзаг –масса заготовки, кг Кто – коэффициент, учитывающий доплаты за термообработку и очистку заготовок, руб/т Ктч –коэффициент, ...

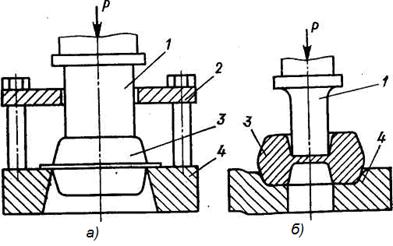

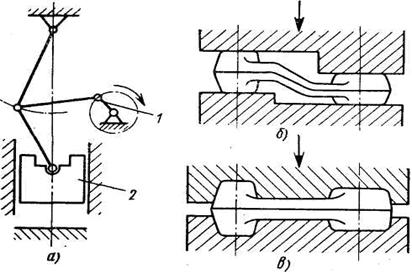

... ;в=6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки. Мм=1781,9 кг=1,8 т. В соответствии с расчетом для штамповки заготовки зубчатого колеса по ОСТ 2КП12 – 1 – 87 выбираем паровоздушный молот с массой падающих частей 2 тонны. 2. Обработка металлов резанием 2.1 Введение Обработка металлов резанием – технологические процессы обработки металлов путем ...

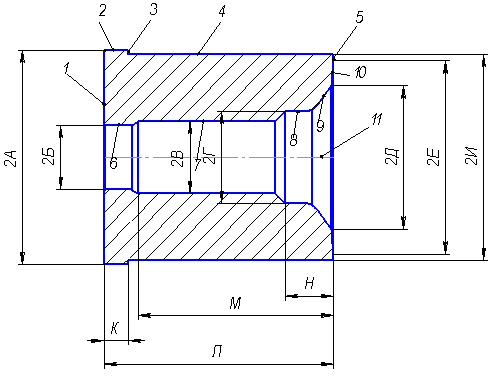

... места, оборудования и выполняемых технологических операций Обработка детали ''вставка нижняя'' производится на производственном участке по изготовлению штампов для холодной объемной штамповки. Таблица 3.1.1 Описание технологического процесса и оборудование производственного участка N оп Наименование операции Наименование оборудования Работы, выполняемые на этом оборудовании 05 ...

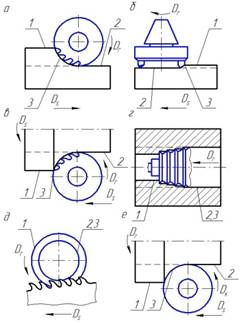

... ; 2) переменность толщины срезаемого слоя и рабочей длины лезвия. На практике используются: периферийное и торцевое фрезерование - фрезерование соответственно периферийным и торцевым лезвийным инструментом (см. рис.2.5, а, б); круговое фрезерование - фрезерование поверхности вращения (см. рис.2.5, в); охватывающее фрезерование - фрезерование инструментом, зубья которого расположены на внутренней ...

0 комментариев