Навигация

Характеристика топливной экономичности автомобиля

7. Характеристика топливной экономичности автомобиля

1. Диапазон скоростей на внешней скоростной характеристике от Vmin до Vmax делят на 7 интервалов.

2. Задаемся несколькими значениями ψ: ψ=0,052; ψ=0,065; ψ=0,075.

3. Рассчитывают NД для разных значений ψ и скорости (с учетом ее деления на интервалы):

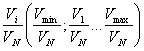

при ![]() ;

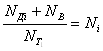

;

![]()

![]()

4. Рассчитывают Nв(см. выше):

![]() кВт;

кВт;

5. Рассчитывают NД + NВ для разных ψ:

при ![]() ;

;![]() ;

;![]() .

.

Все рассчитанные данные сведены в таблицу 9.

Таблица 9 – Результаты расчета

| V, км/ч | 21,00 | 35,90 | 53,85 | 89,75 | 125,65 | 161,56 | 197,46 |

| V, м/с | 5,83 | 9,97 | 14,96 | 24,93 | 34,90 | 44,87 | 54,85 |

| Nд1, кВт | 5,506 | 9,411 | 14,117 | 23,528 | 32,940 | 42,345 | 51,763 |

| Nд2, кВт | 6,882 | 11,764 | 17,646 | 29,410 | 41,175 | 52,931 | 64,704 |

| Nд3, кВт | 7,941 | 13,574 | 20,361 | 33,935 | 47,509 | 61,074 | 74,658 |

| Nв, кВт | 0,064 | 0,319 | 1,076 | 4,982 | 13,672 | 29,057 | 53,052 |

| Nт, кВт | 10,214 | 18,397 | 28,758 | 48,898 | 64,390 | 70,587 | 62,841 |

| Nд1+ Nв, кВт | 5,569 | 9,730 | 15,193 | 28,511 | 46,611 | 71,402 | 104,815 |

| Nд2+Nв, кВт | 6,946 | 12,083 | 18,722 | 34,393 | 54,846 | 81,988 | 117,756 |

| Nд3+ Nв, кВт | 8,005 | 13,893 | 21,437 | 38,918 | 61,181 | 90,131 | 127,711 |

На внешней скоростной характеристике вычерчивают положение кривых NДi + NB для каждого значения ψ (ψ1; ψ2; ψ3).

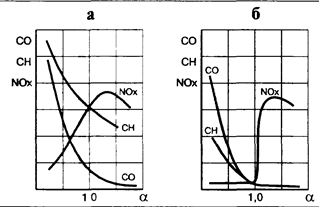

6. Для каждого значения скорость (Vmin, V1, … Vmax) определяем отношение  равные

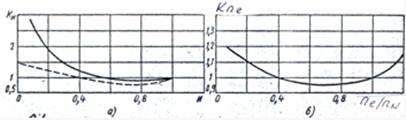

равные  и для каждого отношения определяем Kne(рисунок 10).

и для каждого отношения определяем Kne(рисунок 10).

7. Для каждого значения скорости (Vmin, V1 … Vmax) определяем отношение  и по полученному Ni определяем Ku.

и по полученному Ni определяем Ku.

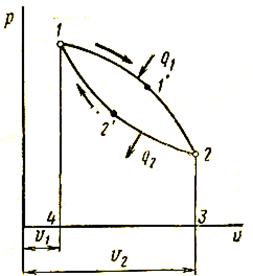

Рисунок 10 а. - График изменения коэффициента Ku; б - график изменения коэффициента Kne.

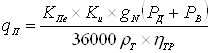

8. Подставляют полученные цифровые значения Kne, Ku, gN, ρT, ηTP, PД и PВ в выражение для определения удельного путевого расхода

, (40)

, (40)

gN=330 г/кВт*ч

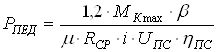

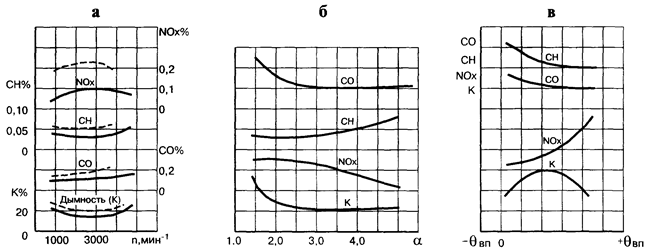

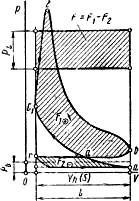

определяем qП в л/100км для каждого значения ψ (ψ1: ψ2 : ψ3) и строим кривые qП для ψ1, ψ2 и ψ3.(рисунок 11 )

Все данные для построения сведены в таблицу 10

Таблица 10 – Результаты расчета топливно-экономической характеристики

| V, км/ч | 21,002 | 35,901 | 53,852 | 89,753 | 125,655 | 160 |

| Vi/Vn | 0,130 | 0,222 | 0,333 | 0,556 | 0,778 | 0,990 |

| Kne | 1,150 | 1,100 | 1,050 | 0,970 | 0,950 | 1,025 |

| И1 | 0,545 | 0,529 | 0,528 | 0,583 | 0,724 | 1,000 |

| И2 | 0,680 | 0,657 | 0,651 | 0,703 | 0,852 | 1,000 |

| И3 | 0,784 | 0,755 | 0,745 | 0,796 | 0,950 | 1,000 |

| Ки1 | 0,925 | 0,925 | 0,925 | 0,950 | 0,875 | 1,000 |

| Ки2 | 0,900 | 0,900 | 0,900 | 0,875 | 0,900 | 1,000 |

| Ки3 | 0,900 | 0,900 | 0,900 | 0,850 | 0,950 | 1,000 |

| qП1, л/100км | 13,527 | 13,223 | 13,139 | 13,105 | 14,786 | 21,811 |

| qП2, л/100км | 16,414 | 15,977 | 15,754 | 15,595 | 17,895 | 25,032 |

| qП3, л/100км | 18,915 | 18,370 | 18,038 | 17,973 | 21,071 | 27,510 |

Показателем топливной экономичности автомобиля служит минимальный путевой расход топлива, соответствующий скорости υэк при испытаниях автомобиля с полной нагрузкой на горизонтальном участке дороги с твердым покрытием. Указываемый в технических характеристиках автомобилей контрольный расход топлива практически мало отличается от минимального расхода. На рисунке 11 приведена топливно-экономическая характеристика автомобиля.

Рисунок 11 – Топливно-экономическая характеристика автомобиля

8. Проверочный (прочностной) расчет сцепления

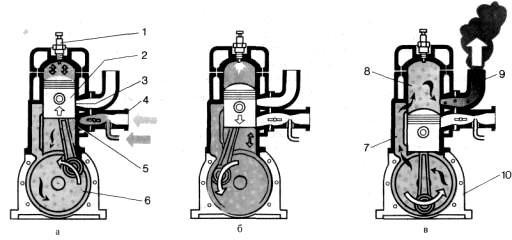

Описание основных видов сцепления

Назначение сцепления - разъединять двигатель и коробку передач во время переключения передач и вновь плавно соединять их, не допуская резкого приложения нагрузки, а также обеспечивать плавное трогание автомобиля с места и его остановку без остановки двигателя. При резком торможении без выключения сцепления оно, пробуксовывая, предохраняет трансмиссию от перегрузок инерционным моментом. Во включенном состоянии сцепление должно надежно соединять двигатель с трансмиссией, не пробуксовывая. При анализе и оценке конструкций сцеплений, как и других механизмов, следует руководствоваться предъявляемыми к ним требованиями:

1 надежная передача крутящего момента от двигателя к трансмиссии; плавность и полнота включения; чистота выключения;

2 минимальный момент инерции ведомых элементов;

3 хороший отвод теплоты от поверхностей трения;

4 предохранение трансмиссии от динамических нагрузок;

5 поддержание нажимного усилия в заданных пределах в процессе эксплуатации;

6 минимальные затраты физических усилий на управление;

7 хорошая уравновешенность.

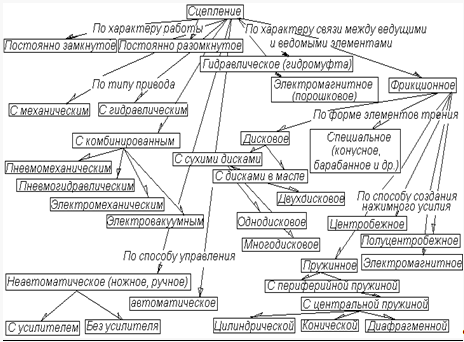

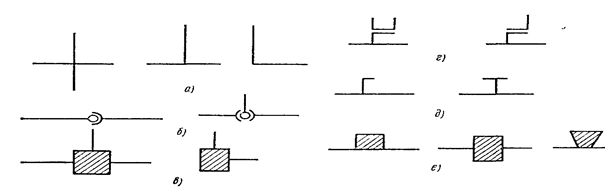

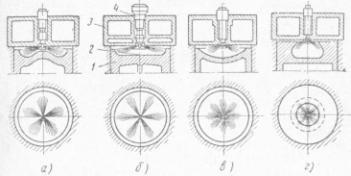

Кроме того, к сцеплению, как и ко всем механизмам автомобиля, предъявляют такие общие требования: обеспечение минимальных размеров и массы, простота устройства и обслуживания, технологичность, ремонтопригодность, низкий уровень шума. Классификация сцеплений приведена на схеме (рисунок 12). На большинстве автомобилей устанавливают постоянно замкнутые сцепления, т. е. постоянно включенные и выключаемые водителем при трогании, переключении передач и торможении. Постоянно разомкнутые сцепления, выключенные при малой угловой скорости коленчатого вала двигателя и автоматически включающиеся при ее увеличении, применяются сравнительно редко, главным образом при автоматическом управлении. На легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности устанавливаются однодисковые сухие сцепления. Двухдисковые сцепления применяют для грузовых автомобилей повышенной грузоподъемности (КамАЗ, КрАЗ, МАЗ), но иногда с целью упрощения конструкции и для них используют однодисковое сцепление ("Магирус-290"). Многодисковые сцепления применяются крайне редко и только на автомоби-лях большой грузоподъемности.

Рисунок 12 - Классификация сцеплений

Гидравлические сцепления (гидромуфты) применялись на отечественных автомобилях ЗИМ (ГАЗ-12) и МАЗ-525. В настоящее время гидромуфты в качестве отдельного агрегата не применяют. В некоторых гидромеханических передачах в определенных условиях гидротрансформатор переходит на режим гидромуфты.

Электромагнитные порошковые сцепления и сцепления с электромагнитным созданием нажимного усилия в 40—50-е годы получили некоторое применение благодаря хорошей приспособленности к автоматизации управления. Однако широкого распространения, так же как и автоматические сцепления других типов, они не получили, что главным образом обусловлено их сложностью. В нашей стране электромагнитные порошковые сцепления устанавливались на автомобилях ЗАЗ для инвалидов.

Для грузовых автомобилей малой и средней грузоподъемности используют механический или гидравлический привод, иногда с сервопружиной. На грузовых автомобилях большой грузоподъемности устанавливают комбинированный привод: механический с пневмоусилителем (МАЗ) или гидравлический с пневмоусилителем.

Расчет сцепления легкового автомобиля

Выбор вида сцепления

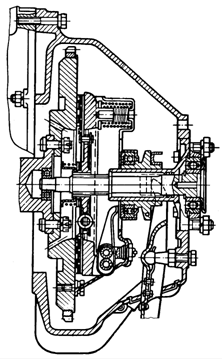

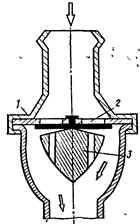

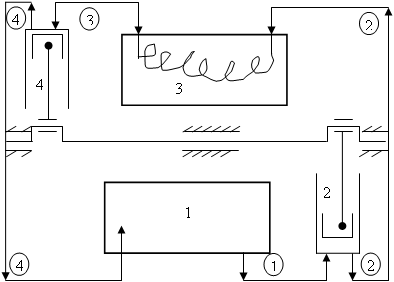

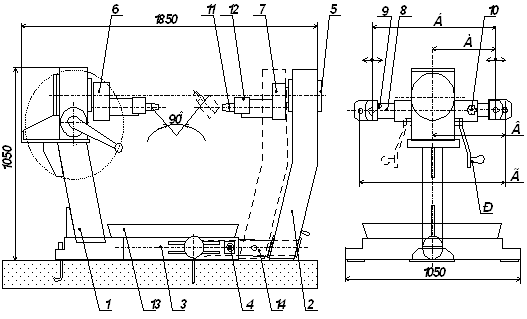

В процессе курсового проекта требуется спроектировать сцепление для установки на легковой автомобиль среднего класса. В качестве прототипа конструкции принимаем фрикционное сцепление, которое отличается от других типов сцеплений простотой конструкции, надежностью, "чистотой" выключения и плавностью включения, а также удобством при эксплуатации и ремонте. Схема сцепления приведена на рисунке 13.

Рисунок 13 – Схема сцепления

Для поддержания нажимного усилия, которое должно равномерно распределяться по нажимному диску, в сцеплении используем периферийные двойные цилиндрические пружины. Двойные цилиндрические пружины имеют предпочтительное применение, т.к. для размещения одиночной пружины малой жесткости, обеспечивающей требуемое нажимное усилие, необходимо значительно увеличить размеры сцепления. А для проектируемого нами легкового автомобиля это не приемлемо.

Надежная передача крутящего момента от двигателя к трансмиссии

Сцепление автомобиля должно обеспечивать возможность передачи крутящего момента, превышающего крутящий момент двигателя. При износе фрикционных пар, когда сила нажатия пружины ослабевает, сцепление может пробуксовывать. Длительное пробуксовывание сцепления приводит к выводу его из строя.

Максимальный момент, передаваемый сцеплением:

![]() , (41)

, (41)

где ![]() – максимальный крутящий момент двигателя;

– максимальный крутящий момент двигателя;

![]() – коэффициент запаса.

– коэффициент запаса.

![]() .

.

Расчет двойной цилиндрической пружины

Размеры наружного D и внутреннего d диаметров ведомого диска примем как у прототипа cцепления (ГАЗ-3102 D=225мм, и d= 150мм)

Усилие пружины:

![]() , (42)

, (42)

где ![]() - усилия первой и второй пружины соответственно.

- усилия первой и второй пружины соответственно.

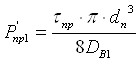

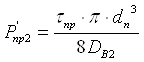

,

,  , (43)

, (43)

где ![]() - напряжение цилиндрической пружины (принимаем согласно рекомендации ([2], страница 50)

- напряжение цилиндрической пружины (принимаем согласно рекомендации ([2], страница 50) ![]() =700 МПа);

=700 МПа);

![]() - диаметр проволоки (принимаем как у аналога

- диаметр проволоки (принимаем как у аналога ![]() =3 мм);

=3 мм);

![]() ,

, ![]() - средний диаметр витка первой и второй пружины соответственно (примем как у аналога

- средний диаметр витка первой и второй пружины соответственно (примем как у аналога ![]() = 28,5 мм,

= 28,5 мм, ![]() = 22,5 мм).

= 22,5 мм).

![]() ,

,

![]() ,

,

![]()

Остальные параметры пружины принимаем как у аналога. Коэффициент жесткости cпр = 6,2+10,7 Н/мм; число рабочих витков nр.в. = 7+9,5. Количество двойных пружин zпр = 9.

Расчёт фрикционного диска

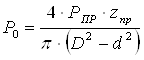

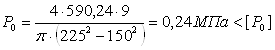

Давление:

, (44)

, (44)

Допустимое давление [P0] = 0,25 для легковых автомобилей ([2], страница 52)

Пружины гасителя крутильных колебаний

Выбираем 6 пружин гасителя колебаний (ZПР.Г). Параметры пружины: диаметр проволоки dПР = 4 мм. Средний диаметр витка: ДВ = 16 мм. Полное число витков – 6.

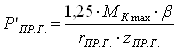

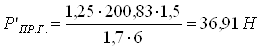

Максимальное усилие сжимающее одну пружину гасителя:

, (45)

, (45)

где rпр г – радиус приложения усилия пружине (принимаем 1,7 мм).

.

.

Коэффициент:

![]() , (46)

, (46)

![]() ,

,

Коэффициент, учитывающий кривизну витка пружины:

![]() , (47)

, (47)

![]()

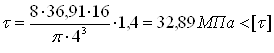

Напряжение пружины:

, (48)

, (48)

,

,

Допустимое напряжение пружины ![]() .

.

Расчет ступицы ведомого диска

Шлицы испытывают смятие и изгиб.

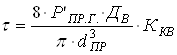

Напряжение смятия:

![]() , (49)

, (49)

где ![]() – длина шлицев;

– длина шлицев; ![]() - число шлицев;

- число шлицев; ![]() – коэффициент точности прилегания шлицев, dH и dB— соответственно наружный и внутренний диаметр шлицев.

– коэффициент точности прилегания шлицев, dH и dB— соответственно наружный и внутренний диаметр шлицев.

Принимаем dH=26 мм и dB=18 мм, ![]() =46 мм,

=46 мм, ![]() =12.

=12.

![]() МПа. <[

МПа. <[![]() ]

]

Допустимое напряжение смятия [![]() ]=15 МПа. ([2], страница 53)

]=15 МПа. ([2], страница 53)

Напряжение среза:

![]() , (50)

, (50)

где ![]() – ширина шлица.

– ширина шлица.

![]() <[

<[![]() ]

]

Допустимое напряжение среза [![]() ]=15 МПа ([2], страница 53)

]=15 МПа ([2], страница 53)

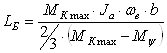

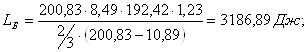

Расчет работы буксования сцепления

Работа буксования сцепления:

, (51)

, (51)

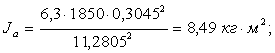

где ![]() – момент сопротивления движению при трогании, приведенный к ведущему валу коробки передач;

– момент сопротивления движению при трогании, приведенный к ведущему валу коробки передач; ![]() – момент инерции автомобиля (автопоезда), приведенный к ведущему валу коробки передач;

– момент инерции автомобиля (автопоезда), приведенный к ведущему валу коробки передач; ![]() – для карбюраторных двигателей; b=1,23 – для карбюраторных двигателей.

– для карбюраторных двигателей; b=1,23 – для карбюраторных двигателей.

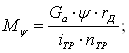

Для легковых автомобилей расчет производится на первой передаче.

(52)

(52)

где rД – динамический радиус колеса (принимаем rД = rК = 304,5 мм);

iТР - передаточное число трансмиссии;

iТР = iТР * i0, (53)

iТР = 3,5*3,223=11,2805.

![]()

![]() , (54)

, (54)

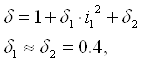

где δ-коэффициент, учитывающий вращающиеся массы автомобиля.

(55)

(55)

![]() ;

;

![]() ;

;

Удельная работа буксования сцепления:

![]() , (56)

, (56)

где FHC – суммарная площадь накладок сцепления (примем 500 см²)

![]() ;

;

Допустимая удельная работа буксования:

![]()

Нагрев деталей сцепления

Чрезмерный нагрев деталей сцепления при буксовании может вывести его из строя.

Нагрев деталей сцепления за одно включение при трогании с места:

![]() , (57)

, (57)

где γ- коэффициент перераспределения теплоты между деталями; Сдет – теплоемкость детали; Mдет – масса детали.

![]() ;

;

![]()

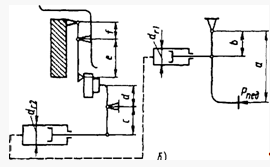

Расчет привода сцепления

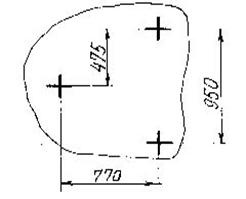

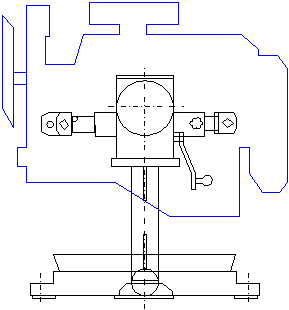

Выбираю гидравлический привод сцепления. Схема гидравлического привода приведена на рисунке 16 .

Рисунок 14 - Схема гидравлического привода сцепления.

Принимаем размеры f и e равными 20 мм и 70 мм соответственно. Вычислим передаточное отношение рычагов выключения сцепления:

![]() , (58)

, (58)

где U2 – передаточное число рычагов выключения сцепления.

![]()

Вычислим передаточное отношение педального привода, т.е. предварительно приняв общее передаточное число равным 50.

![]() ; (59)

; (59)

![]()

Исходя из условия обеспечения требуемого передаточного отношения педального привода, примем размер a,c,d равными 170мм, 110мм, 60 мм соответственно, а также диаметры рабочего dг2 = 25,1 мм и главного цилиндра dг1 = 22,2 мм

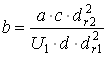

Вычисляем значение размера b:

; (60)

; (60)

Вычислим ход педали:

![]() ; (61)

; (61)

где s = 1,5 мм – величина отвода нажимного диска;

Δ2 =4 - зазор между рычагами сцепления и выжимного подшипника.

![]()

![]() .

.

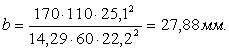

Вычислим усилие на педаль:

; (62)

; (62)

где Rср – средний радиус диска,

ηПС – КПД привода сцепления (принимаем 0,9)

μ – коэффициент трения. (μ=0,4)

i – число пар трения. (i=2)

![]() ; (63)

; (63)

![]()

![]()

![]() для легковых автомобилей. ([2], страница 44).

для легковых автомобилей. ([2], страница 44).

Таким образом мы спроектировали сцепление и привод сцепления, отвечающие основным требованиям:

надежная передача крутящего момента от двигателя к трансмиссии; плавность и полнота включения; чистота выключения;

минимальный момент инерции ведомых элементов;

хороший отвод теплоты от поверхностей трения;

предохранение трансмиссии от динамических нагрузок;

поддержание нажимного усилия в заданных пределах в процессе эксплуатации;

минимальные затраты физических усилий на управление;

хорошая уравновешенность.

Кроме того, выполняется и такие требования как обеспечение минимальных размеров и массы, простота устройства и обслуживания, технологичность, ремонтопригодность, низкий уровень шума.

Заключение

Техническая характеристика автомобиля

| 1. | Полная масса автомобиля, кг В том числе на переднюю ось - на заднюю | 1850 962 888 |

| 2. | Собственная масса автомобиля, кг | 1400 |

| 3. | Полный вес автомобиля, Н В том числе на переднюю ось - на заднюю | 18148,5 9440 8708,5 |

| 4. | Длина автомобиля, мм | 4960 |

| 5. | Ширина, мм | 1820 |

| 6. | Максимальная мощность двигателя, кВт (л.с.) | 75,9 (103) |

| 7. | Частота вращения коленчатого вала при максимальной мощности, об/мин | 4500 |

| 8. | Максимальный крутящий момент, Н*м | 200,83 |

| 9. | Частота вращения коленчатого вала при максимальном крутящем моменте, об/мин | 2500 |

| 10. | Рабочий объем двигателя, л | 2,5 |

| 11. | Размер шин | 165 R15 |

| 12. | Давление воздуха в шинах, кПа: передней оси. - задней оси | 200 200 |

| 13. | Передаточные числа основной коробки передач: 1-я передача 2-я передача 3-я передача 4-я передача | 3,5 2,3 1,52 1 |

| 14. | Передаточное число главной передачи | 3,223 |

| 15. | Удельная мощность двигателя автомобиля, кВт/т. | 41,03 |

| 16. | Время разгона автомобиля до скорости, с: 80 100 км/ч | 14 22 |

| 17. | Максимальная скорость автомобиля, км/ч | 160 |

| 18. | Контрольный расход топлива, л/100км | 13 |

Список использованных источников

1. Блаженнов Е.И., Долецкий В.А. Основы тягового – динамического расчета автомобиля. Определение параметров двигателя: Учебное пособие -2-е изд., исправл./ЯГТУ – Ярославль, 1996 -80с

2. Осепчугов В.В., Фрумкин А.К. Автомобиль: Анализ конструкций, элементы расчета: Учебник для студентов вузов по специальности "автомобили и автомобильное хозяйство". – М. Машиностроение, 1989 – 304с.

3. Королёв В. А. Автомобили: методические указания по выполнению курсового проекта для специальностей 150200 – "Автомобили и автомобильное хозяйство": Ярославль 1999 г. 17 с.

4. Конструирование и расчёт автомобиля: Учебник для студентов вузов, обучающихся по специальности "Автомобили и транспорт" - М.: Машиностроение 1984 г. 376 с.

5. Бухарин Н. А., Щукин М. М. Автомобили. Конструкция, нагрузочные режимы, рабочие процессы, прочность агрегатов автомобиля. Учебное пособие для вузов. М.: Машиностроение, 1973 г. 504 с.

Похожие работы

... лями уже появились системы снижения токсичности выхлопа, включающие рециркуляцию выхлопных газов, каталитический нейтрализатор и специальный сажевый фильтр. 3. НОРМИРОВАНИЕ ШУМА АВТОМОБИЛЕЙ. 3.1. Автомобиль - как источник шума 3.1.1. Внешний и внутренний шум. Различают шум внешний, оказывающий воздействие на окружающих, так и шум внутренний, оказывающий воздействие на водителя и ...

... нитросоединений может привести к обгоранию клапанов и электродов запальных свечей, поломкам деталей кривошипно-шатунного механизма. После работы на топливе, содержащем нитроприсадки, двигатель требует незамедлительной промывки. В качестве смазок гоночных двигателей внутреннего сгорания наибольшее применение имеют касторовое масло и комбинированные смазки на его основе. Такие масла обладают очень ...

... ) и т. п. Перечень работ, выполняемых при ремонте агрегатов, весьма разнообразен и велик. Участок в большей степени специализирован на ремонт двигателей.. Годовой объем работ, выполняемых на агрегатном участке составляет Тагр.г. = 39835 чел-ч (см. проектную часть дипломного проекта). Число рабочих, занятых в агрегатном участке составляет 22 человека. К основному оборудованию относятся: ...

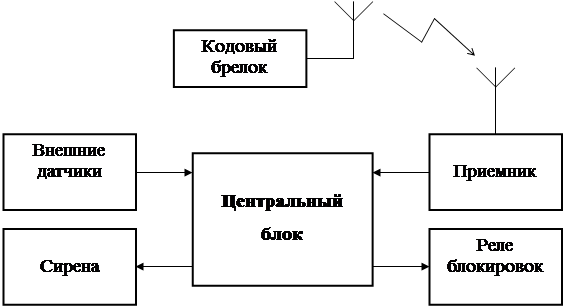

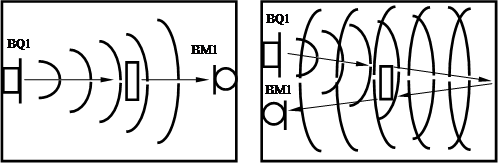

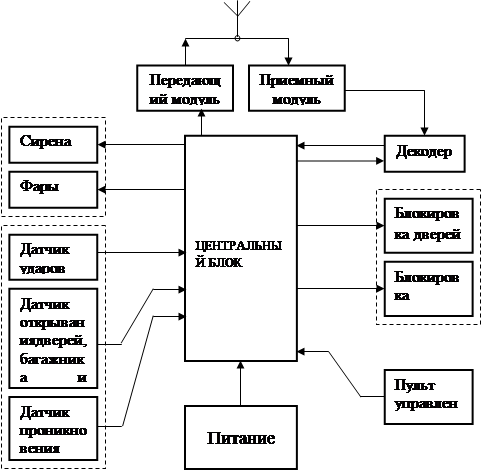

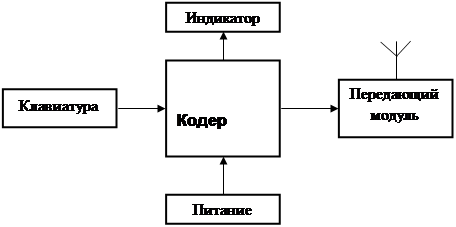

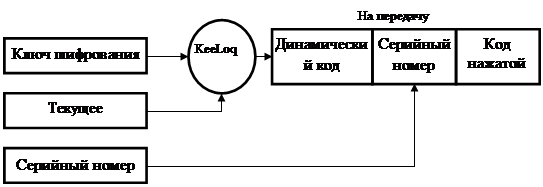

... , элементы питания – 2400 мм2) высота пульта управления с учётом ширины корпуса будет равна 10 мм. 7. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ 7.1 Характеристика проекта Проектируемая система представляет собой систему охранной сигнализации автомобилей. В разрабатываемой системе будут реализованы функции, как автономной охраны, так и централизованной. Так, например, она будет в режиме «Тревога» ...

0 комментариев