Навигация

Альтернативные способы изготовления барельефа

2.2 Альтернативные способы изготовления барельефа.

Барельеф, используемый мной в работе, можно изготовить различными способами литья. Необходимо проанализировать их, чтобы выбрать наиболее подходящий.

Литье по выплавляемым моделям.

Универсальный способ получения художественных отливок любой массы, сложности и из различных сплавов.

Сущность литья по выплавляемым моделям заключается в использовании точной, неразъемной, разовой модели, на которую из жидких огнеупорных материалов изготавливают неразъемную керамическую оболочковую форму, из которой модель выплавляется. В образовавшиеся пустоты заливается расплав.

Обычно модели изготавливают в пресс формах, свободной заливкой или запрессовкой пастообразного или пластифицированного модельного состава.

Формирование оболочковой формы включает приготовление суспензии, смачивание ею модельных блоков, обсыпку блоков зернистым огнеупорным материалом и сушку блоков.

Керамическая суспензия позволяет точно воспроизвести контуры модели, а образование неразъемной литейной формы с малой шероховатостью поверхности способствует получению отливок с высокой точностью геометрических размеров и малой шероховатостью поверхности, что значительно снижает объем механической обработки отливок. Припуск на механическую обработку составляет 0,2–0,7 мм. Заливка расплавленного металла в горячие формы позволяет получать сложные по конфигурации отливки с толщиной стенки 1–3 мм и массой от нескольких граммов до нескольких десятков килограммов из жаропрочных трудно обрабатываемых сплавов.

Достоинство метода – по данному методу можно получить отливку, приближенную по размерам и массе к готовому изделию с малыми припусками на механическую обработку или, как в моем случае с низким классом точности, без них.

Недостатки – использование метода литья по выплавляемым моделям сопряжено с большой трудоемкостью производства, применением дорогостоящих материалов.

Литье в формы, изготовленные вакуумно-пленочной формовкой

Он предназначен для литья отливок любой массы с одной плоскостью разъема, подходящая технология для изготовления барельефа.

Технология изготовления отливок по вакуум-процессу заключается в следующем.

Модельную плиту 5 с закрепленной на ней моделью 2 устанавливают на столе формовочной установки, представляющей собой вакуумную камеру 1. Модельная плита и модель имеют сквозные oтверстия 4, соединенные с вакуумной камерой, через которые можно откачивать воздух при подключении камеры к вакуумному насосу.

Синтетическую пленку 3, закрепленную в специальной рамке, при помощи электрического или газового устройства подогревают до 80–120 °С и вместе с рамкой накладывают на модель и модельную плиту. При этом вакуумную камеру формовочного стола установки подключают к вакуумному насосу через патрубок 6. Воздух, находящийся между моделью и синтетической пленкой, удаляется через отверстия в модели и плите 5, и под действием разности давлений подогретая синтетическая пленка, растягиваясь, плотно облицовывает модель вместе с модельной плитой. На поверхность пленки вручную или пульверизатором наносится слой противопригарной краски. После этого на облицованную пленкой модельную плиту устанавливают специальную опоку 7, двойные стенки которой представляют собой вакуумную камеру, соединенную гибким шлангом с вакуумной системой. На внутренней стенке опоки имеются венты или мелкие отверстия 10, через которые можно откачивать воздух из объема песка.

В опоку насыпают сухой песок 9 и уплотняют его вибрацией. Сверху на опоку с песком накладывают синтетическую пленку 8, прижимают ее к краям опоки при помощи рамки или каким-нибудь другим способом. Затем подключают вакуумную камеру опоки к вакуумной системе через патрубки 11, 12, 13. Через отверстия на внутренней стенке опоки воздух, находящийся в объеме песка, отсасывается, и сухой формовочный песок под действием атмосферного давления уплотняется, формовка на этом заканчивается. После этого модельную плиту отключают от вакуумной системы, воздух по каналам проникает между моделью и синтетической пленкой, и готовая полуформа легко снимается с модели. Аналогичным образом изготавливается вторая полуформа. Затем при необходимости в нижнюю полуформу устанавливают стержни, производят сборку формы и заливку ее металлом.

После затвердевания отливки 14 процесс выбивки заключается в простом отключении опок от вакуумной системы, песок при этом вместе с отливкой легко удаляется из опок. Отливку направляют на дальнейшую очистку, песок после отделения его от пленки, корольков металла и охлаждения вновь поступает на повторное использование без какой-либо дополнительной регенерации.

Достоинства метода: Высокая технологичность метода позволяет получать высококачественные и точные отливки любой формы.

Недостатки метода: Данный метод сопряжен с высокой трудоемкостью.

Обоснование выбора принятой технологии

Делая вывод по анализу допускаемых методов, я выбрала метод литья в формы, изготовляемые вакуумно-пленочной формовкой, т. к. литье по выплавляемым моделям экономически нецелесообразно для моей работы.

Материалы для изготовления форм

Для вакуум-процесса используются синтетическая пленка, пески без связующих компонентов и вакуум.

Формовочные пески. При изготовлении форм для стального, чугунного и цветного литья рекомендуется применять обычный кварцевый песок по ГОСТ 2138–91 с зернистостью ОД – 0,063 мм.

Для получения отливок с шероховатостью Rz 80 – Rz 40 при применении песков зернистостью 0,1 – 0,315 мм следует добавлять в песок до 30% пылевидного кварца.

Противопригарные покрытия.

Для получения отливок с шероховатостью Rz 40 и предотвращения пригара на их поверхности следует применять противопригарные покрытия, обладающие большей огнеупорностью, чем наполнитель формы. Покрытие наносится также с целью герметизации рабочей поверхности формы после выгорания синтетической пленки. Это способствует поддержанию отрицательного давления в объеме формы.

Требования, предъявляемые к покрытию:

– не должно растворять синтетическую пленку;

– должно иметь хорошую адгезию и наноситься равномерным слоем;

– высокую скорость высыхания слоя покрытия;

– высокую жаропрочность и низкую смачиваемость расплавом.

Покрытия состоят из четырех основных компонентов:

– жаропрочный наполнитель;

– связующее;

– растворитель;

– суспензионный агент для поддержания наполнителя во взвешенном состоянии.

В качестве жаропрочных наполнителей чаще всего применяются пылевидный кварц, маршалит, графит, тальк. Связующие: фенольные смолы, поливинилбутираль. Растворители: этиловый, метиловый, изопропиловый спирты. Суспензионные агенты: лигниновая, сульфановая и натрий-альгинитовая кислоты.

Краску наносят двумя-тремя слоями при помощи пульверизатора или кистью на модель после облицовки её синтетической плёнкой, с последующей воздушной тепловой сушкой каждого слоя.

Толщина покрытия определяется формой и толщиной стенок отливок и обычно составляет 100 – 300 мкм. На практике может применяться облицовка модели пылевидным кварцем слоем толщиной 3–5 мм.

Синтетические плёнки

Исключительно важную роль в вакуум-процессе играет синтетическая плёнка. Наиболее широко применяется плёнка, представляющая собой сополимер этилена с винилацетатом.

К синтетической плёнке для вакуум-процесса предъявляются следующие требования:

– плёнка должна ложиться на модель плотно, точно по контуру без образования складок, морщин, пузырей и т.п.;

– растяжение плёнки в двух взаимно перпендикулярных направлениях желательно иметь одинаковым;

– пластическая деформация пленки должна быть максимальной при нагреве в интервале температур 60 – 160 °С;

– при контакте с расплавленным металлом не должно быть выделения токсичных веществ.

Эти требования предъявляются лишь к пленке, которая воспроизводит конфигурацию модели и в дальнейшем служит рабочей поверхностью формы. Пленка, оформляющая контрлад, может быть изготовлена из менее качественных материалов и может обладать меньшей эластичностью.

Пленки типа поливинилхлоридных, выделяющие при сгорании токсичные вещества: хлор, хлористый водород, – использовать запрещается. Не рекомендуется применять синтетические пленки на основе поливинилового спирта, так как они отличаются существенной нестабильностью свойств и склонны к поглощению влаги.

Отечественная промышленность выпускает синтетическую пленку СЕВИЛЕН.

Наиболее оптимальная толщина пленки 70–100 мкм. Чем толще пленка, тем больше ее формуемостью. Однако это не означает, что с увеличением толщины пленки в два раза обязательно увеличивается глубина вытяжки. Более того, толстая пленка, несмотря на лучшую формуемость, вызовет увеличение количества выделяющихся при заливке газов, а также повышенный ее расход и стоимость. Исходя из этого, целесообразно использовать более тонкую пленку.

Модельно-опочная оснастка

Подмодельные плиты. Размер модельной плиты и вакуумируемой камеры следует выбирать в соответствии с размером применяющихся опок.

Рабочие поверхности модельной плиты должны точно и плотно облицовываться синтетической пленкой без воздушных мешков и складок, для этого на рабочей поверхности модельной плиты выполняются отсасывающие отверстия диаметром не более 1,0 мм из расчета четырех отверстий на 100 см2 поверхности.

Размер отсасывающих отверстий увеличивать свыше 1,0 мм не рекомендуется, так как это может привести к затягиванию пленки в отверстия, к разрыву ее и нарушению герметичности.

Для повышения технологичности конструкции модельной плиты отсасывающие отверстия выполняются ступенчатыми, т.е. отверстия диаметром 1,0 мм переходят в отверстия большего размера – диаметром 3–5 мм, которые сообщаются с вакуумной камерой формовочного стола.

В качестве материала модельной плиты рекомендуется использовать дерево, так как в нем легко делать отсасывающие отверстия. Для модельной плиты можно пользоваться и пористым материалом, так как в этом случае вентиляционные отверстия не нужны. Рекомендуется применение деревянных модельных плит с отверстиями диаметром 3 мм, облицованных по всей поверхности пористым металлическим листом Х1.8Н18 – ПМ ТУ 14–1–2173–77, имеющим толщину 1,0 мм, пористость – 30–45%; тонкость фильтрации – 8–10 мкм.

Модели

При изготовлении отливок методом вакуумной формовки могут быть использованы модели с предварительным выполнением в них отсасывающих отверстий. Количество и расположение отверстий определяется опытным путём при пробных облицовках моделей синтетической плёнкой и должно обеспечивать облицовку моделей и модельной плиты плёнкой без складок, морщин и воздушных пузырей.

Модели могут быть изготовлены из металла, дерева, пластмассы, керамики и других материалов. Хорошие результаты достигаются при применении гипсовых моделей.

Линейную усадку принимают таких же размеров, как при литье в песчаные формы. Шероховатость рабочей поверхности модели должна на один-два класса быть выше требуемой шероховатости поверхности отливки.

Опоки

Конструкция опок должна предусматривать возможность быстрого отсоса воздуха из объема песка при формовке, заливке металла в форму.

Опока имеет двойные стенки, которые представляют собой вакуумную камеру, соединенную с вакуумным насосом. Для равномерного отсоса воздуха по всему объему формы вакуумная камера сообщается с полостью опоки через специальные фильтры. Материал фильтра должен обладать жаростойкостью, газопроницаемостью, быть достаточно дешевым и долговечным. Хорошие: результаты показали пористый металлический лист и керамические; фильтры, изготовленные из смеси кварцевого песка и жидкого стекла.

При размерах опок более 600x800 мм рекомендуется применение дополнительных отсасывающих труб с фильтрующей оболочкой.

Операции заливки, выбивки и контроль качества отливок

Заливка форм металлом и выбивка отливок.

Основные требования к заливке форм:

– жидкий металл следует заливать в полость формы по возможности быстро и аккуратно, но непрерывно;

– в период заливки литниковая система должна быть заполнена жидким металлом;

– так как синтетическая пленка полости формы расплавляется ют тепла при Заливке, необходимо, чтобы нагреваемая площадь была меньше, а скорость заливки больше;

– выпор для сообщения полости формы с атмосферой должен быть таким, чтобы в полости формы постоянно поддерживалось атмосферное давление;

– струя жидкого металла не должна ударять в стенки формы;

– в отливку не должен попадать шлак и песок.

Заливка форм производится при остаточном давлении в полости опок:

– для алюминиевых сплавов……….510–460 мм рт. ст.;

– для чугуна……………………………….460–410 мм рт. ст.;

– для стали…………………………………410–360 мм рт. ст.,

Желательно, чтобы при вакуум-процессе температура заливки была на 10 -20 °С выше, чем для сырой формы. Это объясняется тем, что при низкой температуре заливки газ, выделяющийся из синтетической пленки и других материалов, остается в жидком металле, а это часто приводит к образованию газовых пузырей и пор прямо под поверхностной коркой отливки, поскольку тонкий слой жидкого металла прижимается к поверхности формы атмосферным давлением и быстро затвердевает. С другой стороны, если температура заливки слишком высока, может иметь место пригар. Поэтому очень важным является выбор умеренной температуры заливки, которая зависит от материала, толщины стенок и размера отливки.

Для вакуум-процесса целесообразно, чтобы время заливки было короче, чем для заливки обычных песчано-тлинистых форм: фактически время заливки уменьшается на 20–30%. Это необходимо для того, чтобы до минимума свести площадь сгорания пленки при распространении тепла от жидкого металла.

При большем увеличении скорости заливки происходит захватывание песка, окалины, шлака и газа. Удары струи жидкого металла в стенки формы могут привести к разрушению формы.

После затвердевания отливки форма отключается от вакуумной системы, и охлаждение отливки производится в песке. Время затвердевания отливок в вакуумных формах при толщинах отливок до 30 мм аналогично времени затвердевания в обычных сухих песчаных формах.

Выбивка отливок производится отключением опок от вакуумной системы. Песок проваливается в приемный бункер, откуда он после сепарации и охлаждения подается в бункер формовочной машины.

Контроль качества отливок, виды брака и меры его предупреждения Контроль качества отливок осуществляется визуально или с помощью специальных приборов. Изготовление отливок по вакуум-процессу сопровождается следующими видами брака:

– увеличенная шероховатость поверхности, которая может возникать из-за низкого класса чистоты и загрязненности рабочей поверхности модельной оснастки, «просечки» слоя противопригарной краски, «выхода» в облицовочный слой крупных фракций песка, при использовании крупнозернистого песка в облицовочном слое, а также если остаточное давление в форме при заливке выше рекомендованного. Этого можно избежать повышением чистоты и тщательной очисткой поверхности модельной оснастки, увеличением толщины слоя краски, уменьшением времени вибрации, отсеиванием крупных фракций песка из облицовочного слоя и доводкой остаточного давления до установленных норм; – заливы по разъему формы и нарушение геометрии из-за деформации модельной плиты при облицовке ее пленкой, этих недостатков можно избежать увеличением жесткости модельной плиты;

– песчаные раковины, возникающие из-за размыва и обвала формы, предотвращаются увеличением сечения элементов литниковой системы с целью уменьшения скорости истечения металла в полость формы;

– газовые раковины, которые появляются вследствие повышенного содержания газов в металле, недостаточной сушки противопригарного покрытия и кипения металла в замкнутых полостях отливок. Этот вид брака можно предотвратить дегазированием и тщательным раскислением сплава, увеличением времени сушки противопригарного покрытия и установлением выпоров или увеличением площади их сечения, а также повышением остаточного давления в форме при заливке металла.

Похожие работы

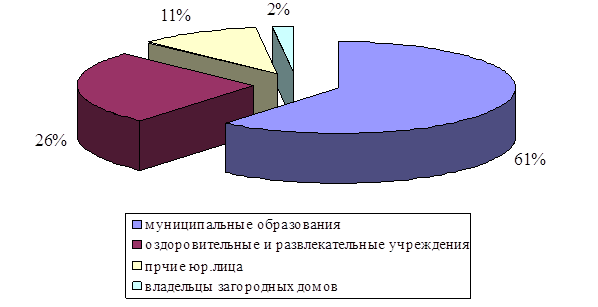

... . Эти фирмы предпочитают работать с участками от 20 соток. Фирма «Ди-Лэнд» специализируется на решении нестандартных задач в области ландшафтного проектирования и дизайна, озеленения и благоустройства для частных лиц, организаций и государственных предприятий. Ди-Лэнд задуман как гибкая система в этой области, позволяющая генерировать неповторяющиеся и необычные идеи вплоть до воплощения их в ...

... не для домов моделей, музеев или же складских помещений, а для массового повседневного потребления. Соединение мужского и женского начала, имеющее место в данной коллекции, в высоко моде первым поставил своей целью Готье. Он сломал и перевернул все традиции мужской одежды, безо всякой задней мысли облачив здоровенных мачо в юбку-брюки, свитера-декольте и топы. Готье выдвигает идею мужчины – ...

... XVIII века во Франции при дворе Людовика XV, был стилем, который больше подходил для оформления интерьера и создания произведений искусства, нежели для архитектуры. Заимствовав некоторые черты у своего предшественника – парадного и несколько тяжеловесного барокко, новый художественный стиль в противовес ему воспел изящество, игривость и комфорт.д.ля рококо были также характерны богатая цветовая ...

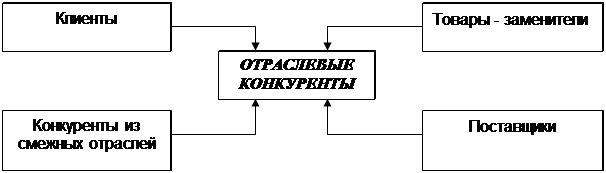

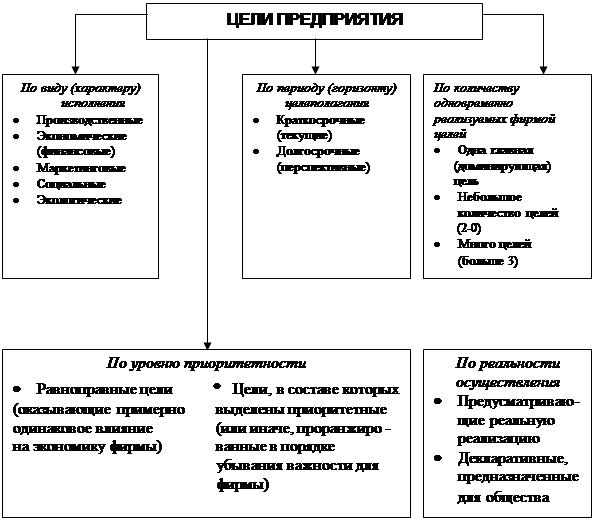

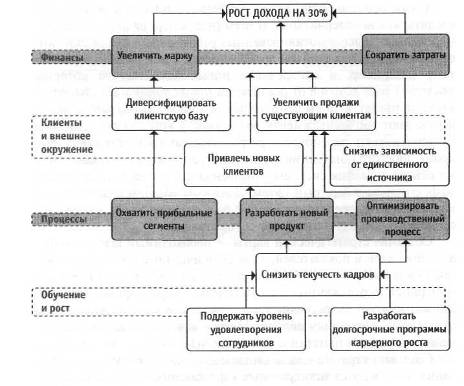

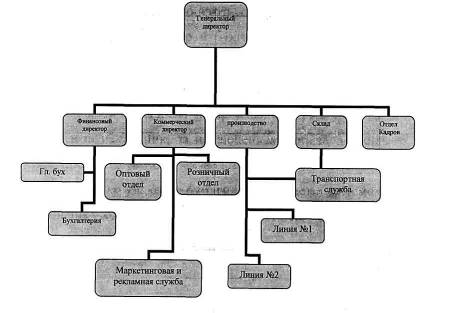

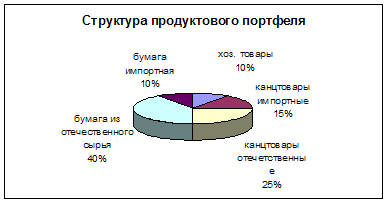

... Собственные средства (среднее значение) 1303,00 1342,50 1348,50 2155 Рентабельность собственного капитала 1,5% 4,5% -5,6% 77% Заключение Дипломный проект посвящен разработке стратегии развития предприятия ООО «Бум офис». Сегодня «стратегия» является одним из основных понятий науки об управлении. Стратегическое управление – это не только установление параметров будущего состояния ...

0 комментариев