Навигация

Расчет геометрических параметров прямозубых цилиндрических эвольвент-ных передач внешнего зацепления производится по формулам таблицы 4.3

4.1.3. Расчет геометрических параметров прямозубых цилиндрических эвольвент-ных передач внешнего зацепления производится по формулам таблицы 4.3

Таблица 4.3

| Наименование параметра | Обозначения, расчетные формулы, указания | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Исходные данные | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Числа зубьев | Шестерни и колеса |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Модуль, мм | m- по ГОСТ 9563-60 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

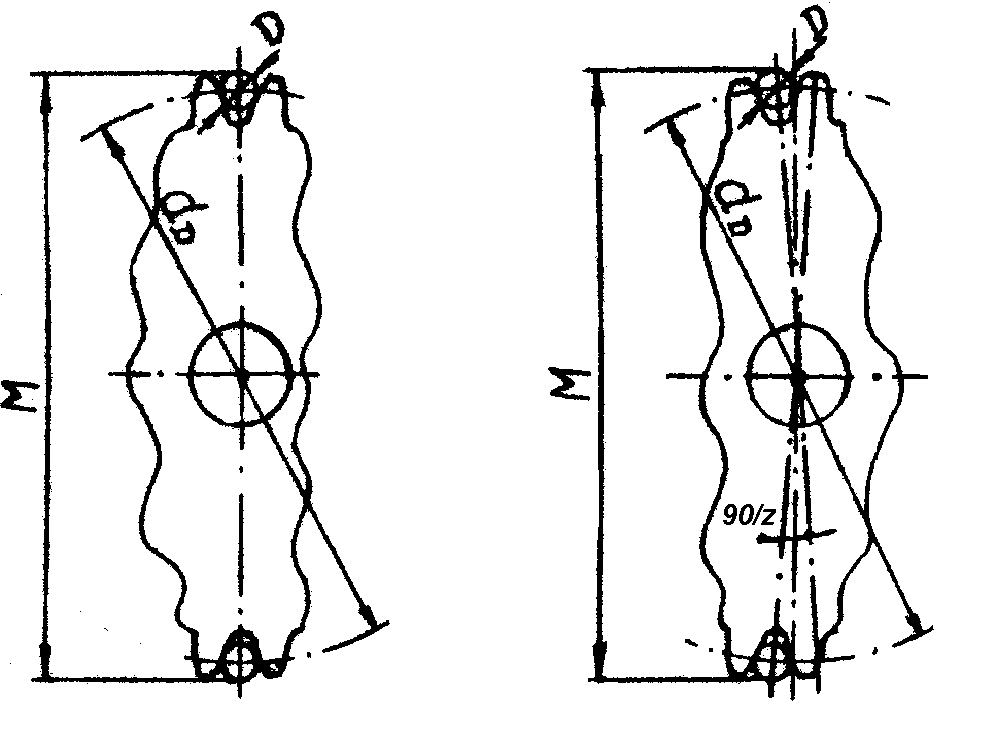

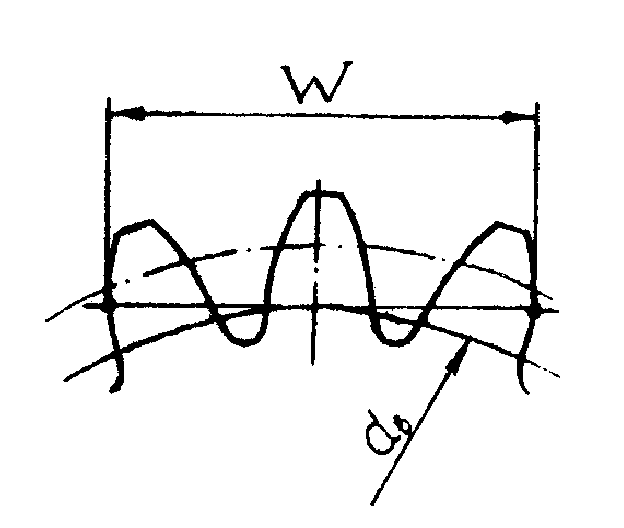

| Нормальный исходный контур | mda. В формулах (4.3) и (4.4): D- диаметр измерительного ролика (шарика) опреде-ляется из условия D 1,7∙ m. При этом стандартные значения диаметров роликов выбираются из ряда: ( ГОСТ 2475-62): 0,260; 0,289; 0,346; 0,404; 0,433; 0,462; 0,577; 0,722; 0,866; 1,010; 1.023; 1,155; 1,193; 1,302; 1,432; 1,443; 1,591; 1,732; 1,790; 2.021; 2,045; 2,309; 2,387; а стандартные значения диаметров шариков из ряда: (ГОСТ 3722-8I): 0,25; 0,3; 0,36; 0,4; 0,5; 0,508; 0,6; 0,635; 0,68; 0,7; 0,8; 0,85; 1,00; 1,2; 1,3; 1,5; 1,588; 1,984; 2,0; 2,381; 2,5. dD - диаметр окружности, проходящей через центр ролика (шарика): dD = d cost /cosD ; (4.5) D - угол профиля зуба на окружности диаметра dD, который может быть найден из системы уравнений invD= invt+ D/(z⋅m⋅cost)– (/2 –2⋅x ⋅tg)/z ; (4.6) D = 1,3945(invD + 1,66 10-3) 0,235 – 0,183. (4.7) 2. Расчет длины общей нормали Wm . Определение длины общей нормали производят, последовательно рассчитывая: А) угол профиля αx в точке на концентрической окружности диаметром dx = d +2xm:

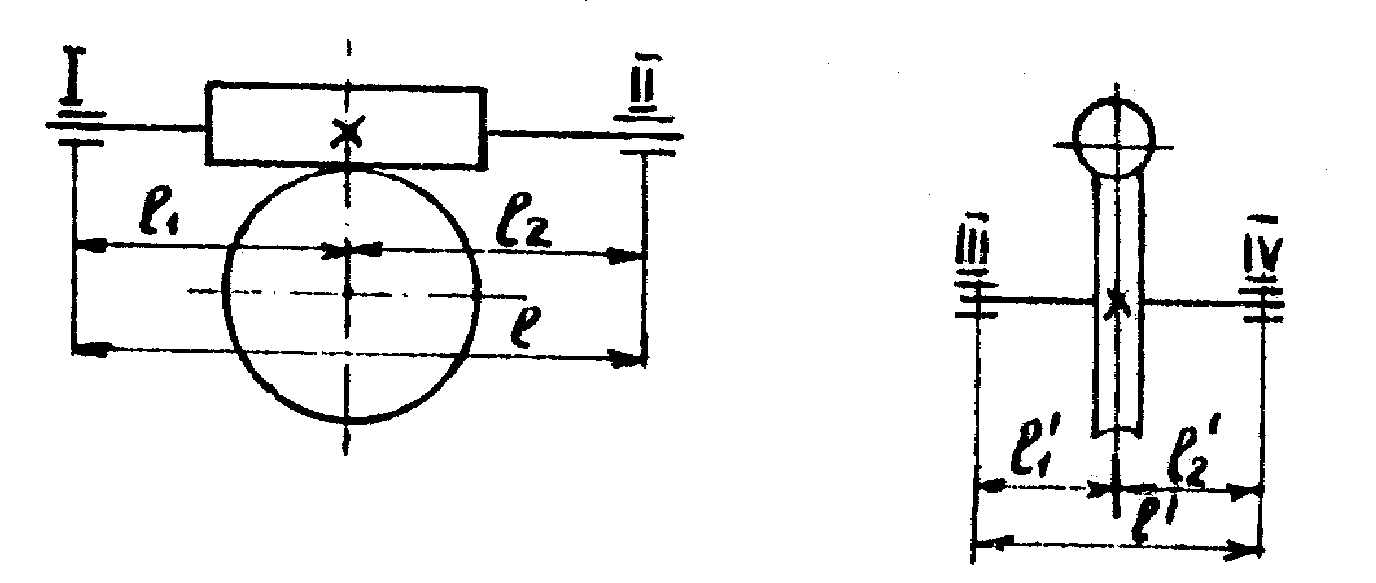

Рисунок 4.1 Б) расчетное число зубьев в длине общей нормали

В) действительное число зубьев zn, охватываемое при контрольном замере, полу-чается округлением znr до ближайшего целого значения; Г) длину общей нормали

Предельные отклонения длины общей нормали и размера по роликам опреде-ляются для мелкомодульных передач - по ГОСТ 9178-81, а для передач с модулем m ≥ 1 мм – по ГОСТ 1643-81. 4.2 Расчет геометрии прямозубых цилиндрических эвольвент-ных передач внутреннего зацепления. 4.2.1. Термины, определения и обозначения, модули и параметры исходного кон-тура прямозубых цилиндрических звольвентных передач внутреннего зацепления - по п 4.1.1 - 4.1.3. 4.2.2. Смещение исходного контура передач внутреннего зацепления выбирают по таблице 4.4. 4.2.3. Расчет геометрии прямозубых цилиндрических эвольвентных передач вну-треннего зацепления в соответствии с Г'ОСТ 19274-73 приведен в таблице 4.5,

Таблица

4.4 Коэффициенты

смещения

Примечание: Обеспечиваются: εα >1,2; s*a > 0,3; c*> 0,1. Таблица 4. 5

Примечание.

Для стандартных

исходных контуров: Определение

угла зацепления 4.3. Расчет геометрии реечных цилиндрических прямозубых передач 4.3.1. Тернины, определения и обозначения, модули и параметры исходных конту-ров реечных передач - по пп . 4.1.1- 4.1.3. 4.3.2 Расчет геометрии зубчатого колеса и рейки приведен в таблице 4.6. Таблица 4.6. Реечные цилиндрические прямозубые передачи. Расчет геометрических параметров

4.4. Расчет геометрии конических прямозубых передач 4.4.1. Термины, определения и обозначения, относящиеся к этим передачам, уста-новлены ГОСТ 16530-83 и ГОСТ 19325-73. 4.4.2. Модули конических передач соответствуют модулям цилиндрических и установлены ГОСТ 9563-75. 4.4.3. Исходный контур конической передачи. Аналогом зубчатой рейки для кони-ческой передачи является плоское коническое колесо с углом делительного конуса δ = 90°, профиль зубьев которого на внешнем делительном диаметре соответствует профилю исходного контура. Исходные контуры: для m< I мм - по ГОСТ 9587-81, для m>1мм ГОСТ I3754-8I (последний практически совпадает с контуром цилиндрических передач по ГОСТ I3755-8I) . 4.4.4. Осевая форма зубьев. В соответствии с ГОСТ 19325-73 различают три фор-мы зубьев конических колес, определяемые положением вершин конусов делительного 8 , выступов δn и впадин δf на оси колеса. Наиболее часто применяют форму I – пропор-ционально понижающиеся зубья - все вершины конусов совпадают. 4.4.5. Выбор чисел зубьев колес в конических передачах. Понижающие кониче-ские передачи следует выполнять с передаточным числом до 10, повышающие - до 3,15. Для ортогональных конических передач (угол пересечения oceй Σ = 90°) числа зубьев шестерни и колеса дожны соответствовать друг другу: число зубьев шестерни 12 13 14 15 16 17 минимальное число зубьев колеса 30 26 20 19 18 17 4.6.6. Смещение исходного контура. Для обеспечения максимальной износостой-кости применяют положительное смещение производящего колеса для шестерни и отрицательное, равное по модулю предыдущему, для колеса: x1 = -x2 (табл. 4.8). 4.4.7. Расчет геометрии прямозубых конических передач с осевой формой зубьев I в соответствии с ГОСТ 19624-74 приведен в таблице 4.7. Таблипа 4.7. Конические прямозубые передачи Расчет геометрических параметров

Примечание.

Для стандартных

исходных контуров: 4.5 Расчет геометрии червячных цилиндрических передач 4.5.1 Термины, определения и обозначения, относящиеся к червячным передачам, установлены ГОСТ 16530-83 и ГОСТ 18498-73. В механизмах приборов применяются, главным образом, ортогональные червячные передачи с архимедовым червяком (передача ZA). 4.5.2 Модули (в осевом сечении) и коэффициенты диаметра червяка, - эти пара-метры, определяющие размеры червяка, устанавливает ГОСТ I9672-74, значения моду-лей в диапазоне от 0,1…5 мм: 0.10; 0.125; 0,16; 0,20, 0,25; 0,315? 0,40; 0,50; 0,63; 0.80; 1,0;1,25; 2,0; 2,5; 3,15; 4,0; 5,0. Коэффициенты диаметра червяка приведены в таблице 4.8. Ряд I следует пред-почитать ряду 2. Таблица 4.8. Коэффициенты диаметра червяка

4.5.3 Исходный червяк. Параметры профиля червяка, определяющие форму вит-ков и зубьев червячного колеса и образующие профиль исходного червяка, установ-лены для m I мм ГОСТ 20184-81. 4.5.4. Число витков червяка принимают обычно z1 = 1…4; число зубьев на колесе z2>24. 4.5.5. Смещение в червячной паре. Применяется для изменения межосевого рас-стояния и определяется коэффициентом смещения червяка x=(aw-a)/m ; при этом гео-метрия червяка не меняется; изменяются только размеры венца зубчатого колеса. Пре-дельные значения коэффициентов смещения, исходя из условий подрезания и заострения зубьев, рассчитывают по формулам: xmin=1-0,0585z2 (4.11) xmax=0,05z2-0,12 (4.12) 4.5.6. Расчет геометрии цилиндрических ортогональных передач SA, в соответ-ствии с ГОСТ 19650-74, приведен в таблице 4.9. Таблица 4. 9 Цилиндрические ортогональные червячные передачи Расчет геометрических параметров

Примечание.

Для стандартных

исходных червяков: 5. Расчет силовых параметров в зубчатых передачах. 5.1. Моменты сил, передаваемые соседними валами связаны соотношением:

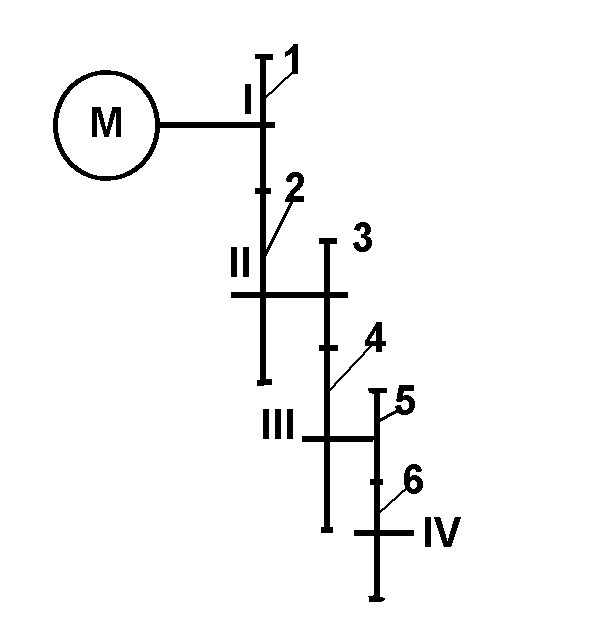

где ТI и ТII - моменты сил на валах I и II соответственно, iI-II - передаточное отношение между валом I и II; η1-2 - КПД зубчатой пары при передаче мощности от колеса 1 к колесу. Аналогичное соотношение связывает моменты сил любых двух соседних валов. Связь между моментами входного вала I и выходного вала IV (рисунок.5.1) определяется формулой:

где ТIV - момент сил на вале IV; iI-II,,iII-III,iIII-IV- передаточные отношения между соседними валами, η1-2, η3-4, η5-6, - КПД зубчатых пар 5..2. Формулы для определения усилий в зацеп-лении зубчатых колес приведены в таблице 5.1. Рисунок 5.1 Таблица 5.1 Усилия в зацеплениях зубчатых колес.

Значения приведенного коэффициента трения fпp и соответствующие им значения углов трения φТ зависят от скорости относительного скольжения:

где n1 - частота вращения червяка, об/мин. Значения fпр и φТ приведены в таблице 5.2 Таблица 5.2

5.3. Определение КПД Формулы для определение КПД приведены в таблице 5.З Таблица 5.З

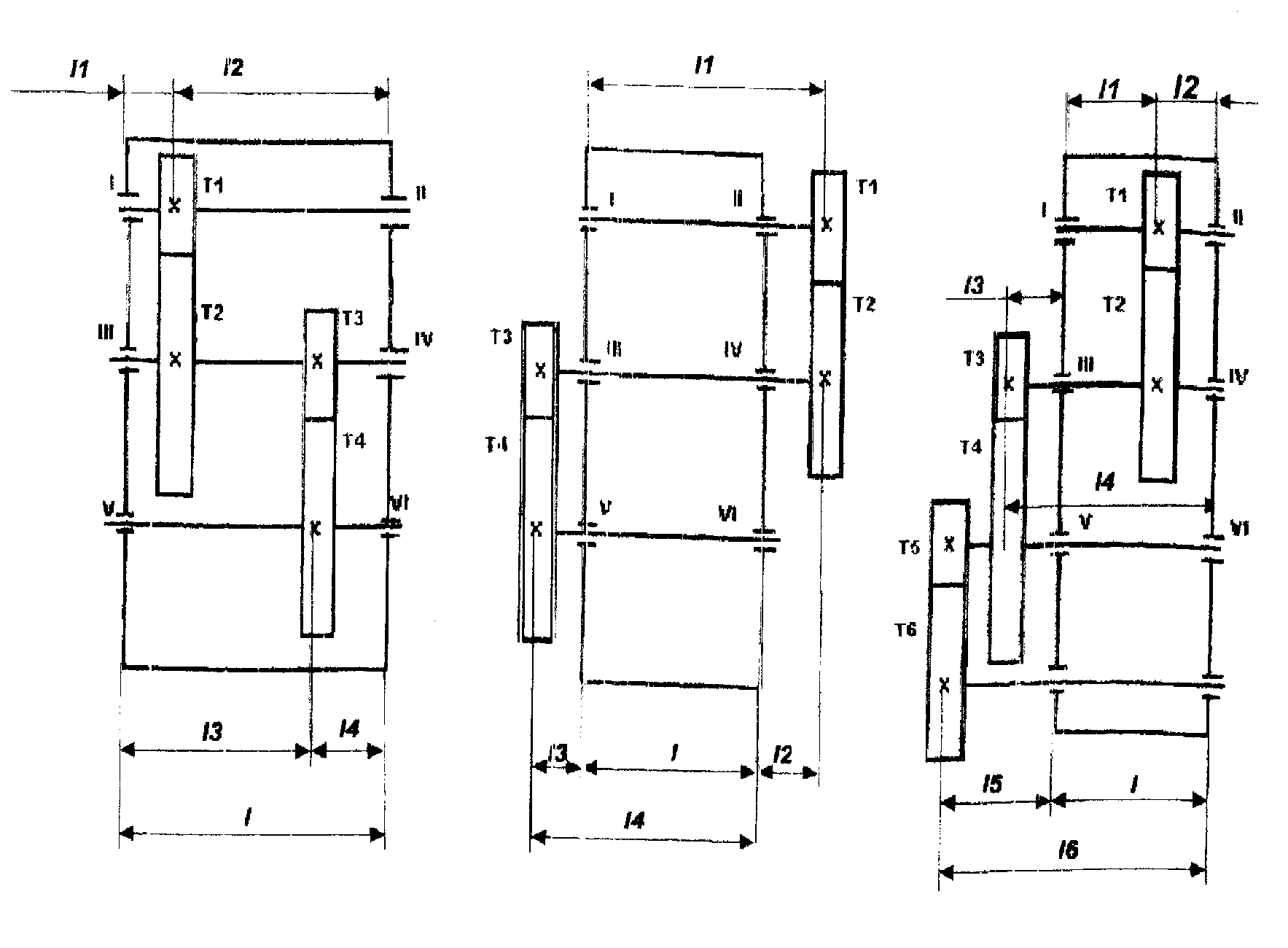

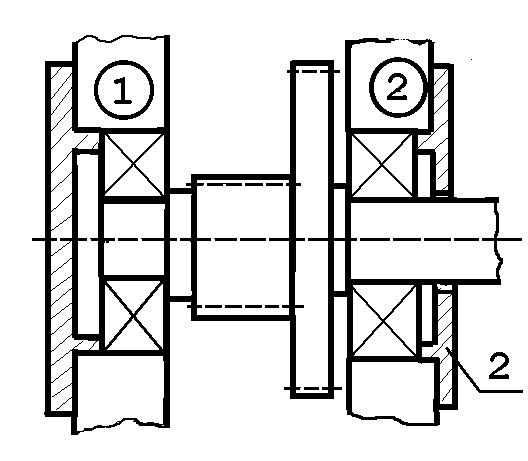

5.4 Реакции в опорах При работе механизмов в опорах валов зубчатых передач возникают реакции, зна- чения которых зависят от вида передачи, усилий в зацеплениях зубчатых пар и распо ложения зубчатых колес относительно опор. 1. Опоры валов прямозубых передач внешнего зацепления. Возможны три варианта расположения колес относительно опор: в пролете (рису- нок5.2а), консольное (рисунок 5.2б), комбинированное (рисунок 5.2в). Рисунок 5.2 Hагpyзкa в опорах при расположении колес по рисунку 5.2а:

Нагрузки в опорах при расположении колес по рисунку 5.2б:

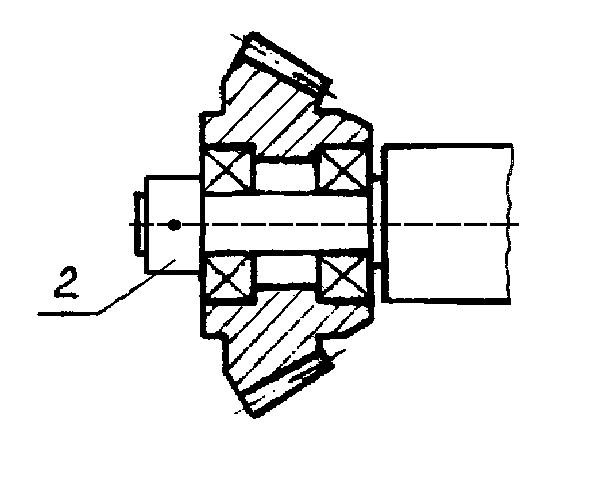

5.5.Конические

передачи. (рисунок

5.3) а б Рисунок 5.3 Нагрузки в опорах при расположении колес по рисунку 5.3а

Нагрузки в опорах при расположении колес по рисунку 5.3б:

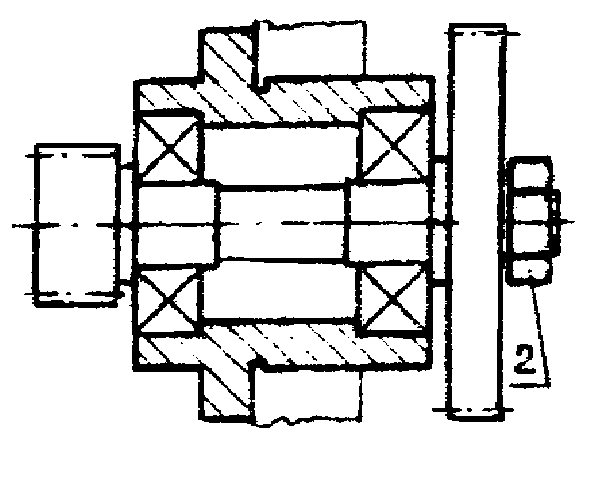

5.6 Червячная передача (рисунок 5.4).

Рисунок 5.4 Составляющие полных нагрузок:

Результирующие нагрузки на опоры:

Электродвигатели Электродвигатели - генераторы типа ДГ

Электродвигатели - генераторы типа АДТ

Электродвигатель асинхронный с полым ротором управляемый типа ДИД

Электродвигатели синхронные

Электродвигатели постоянного тока типа ДПР

Электродвигатели постоянного тока типа СД, ОД

Электродвигатели постоянного тока с регулятором скорости типа ДРВ

Электродвигатели постоянного тока типа Д

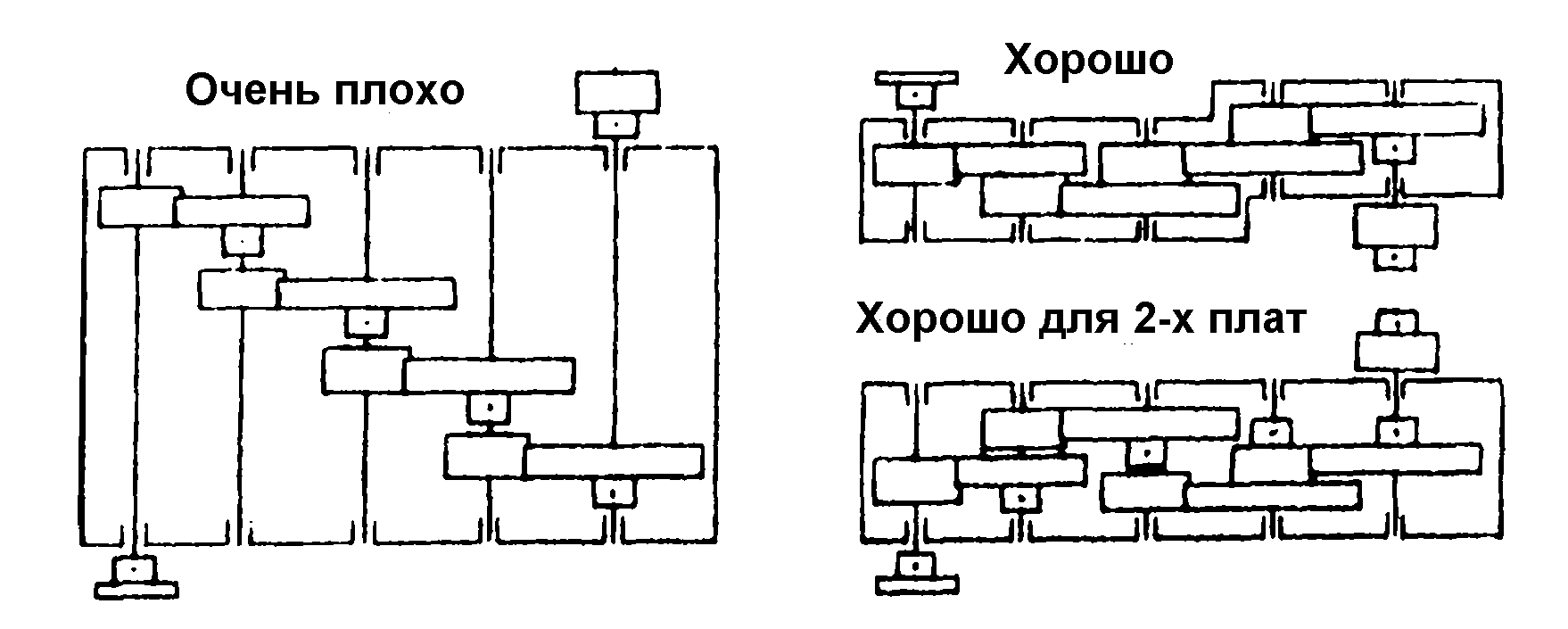

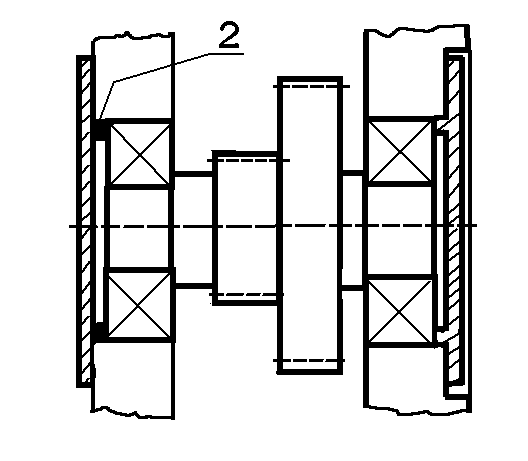

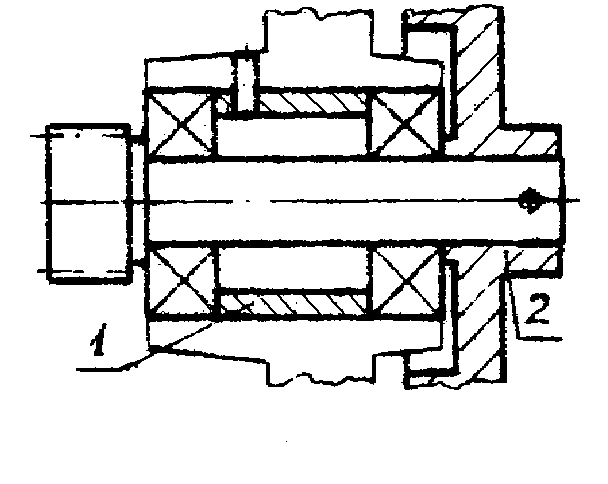

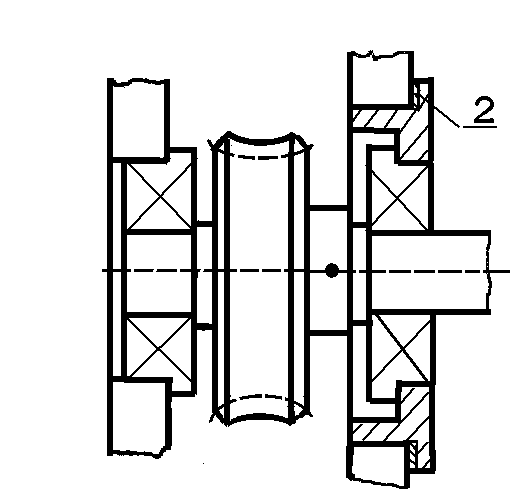

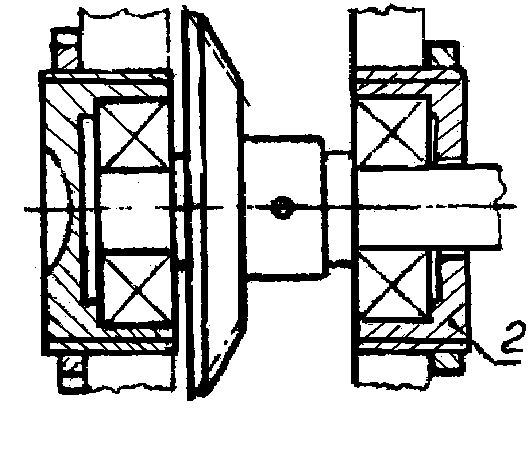

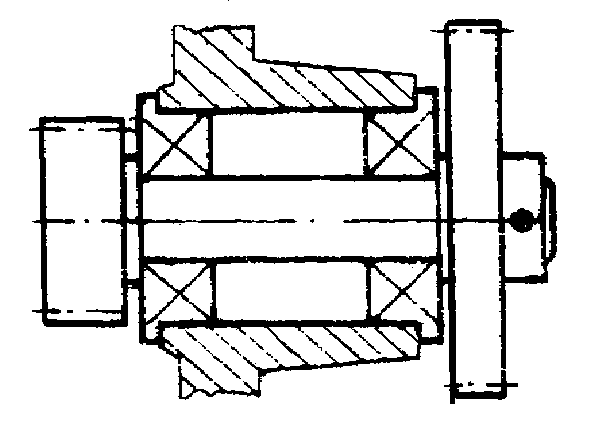

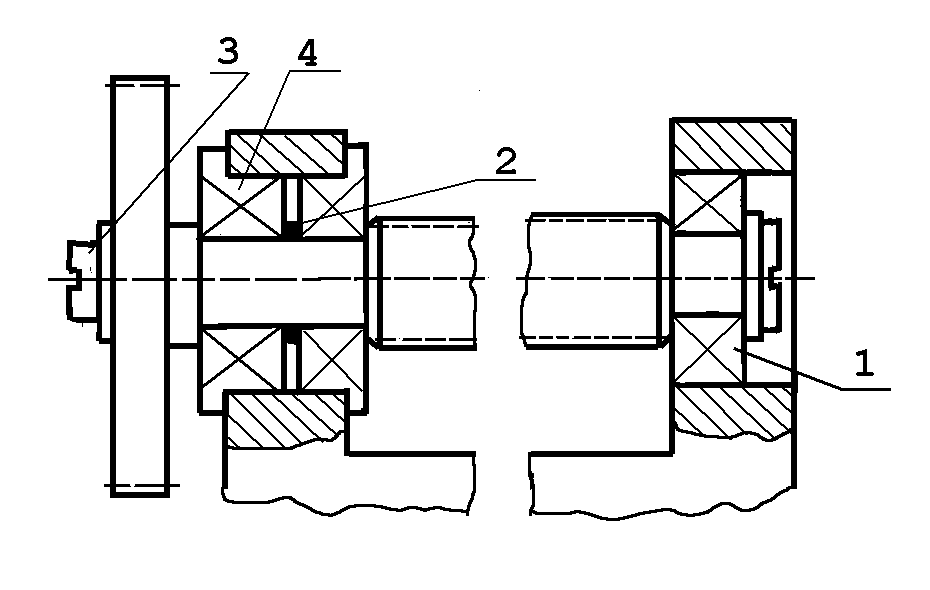

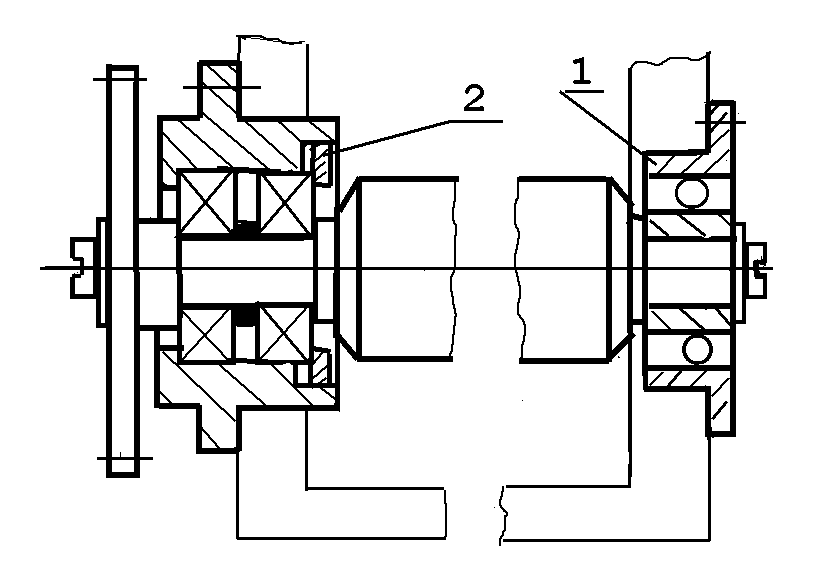

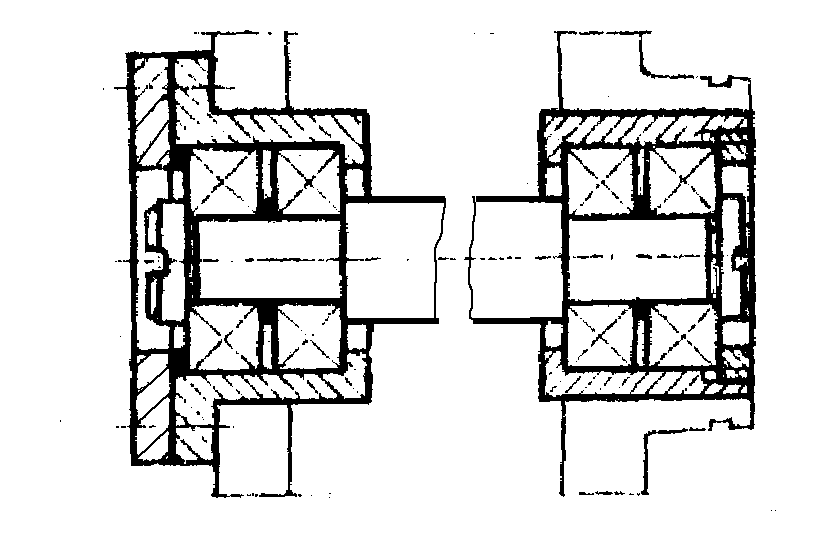

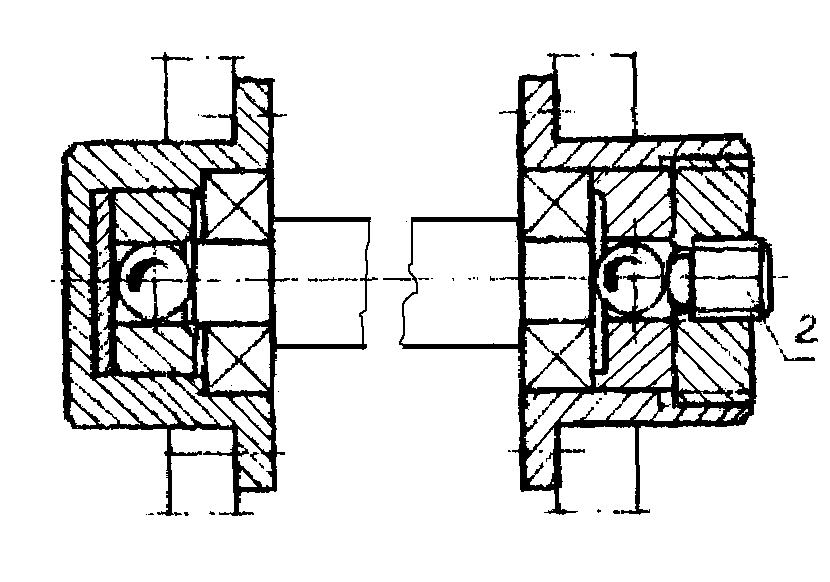

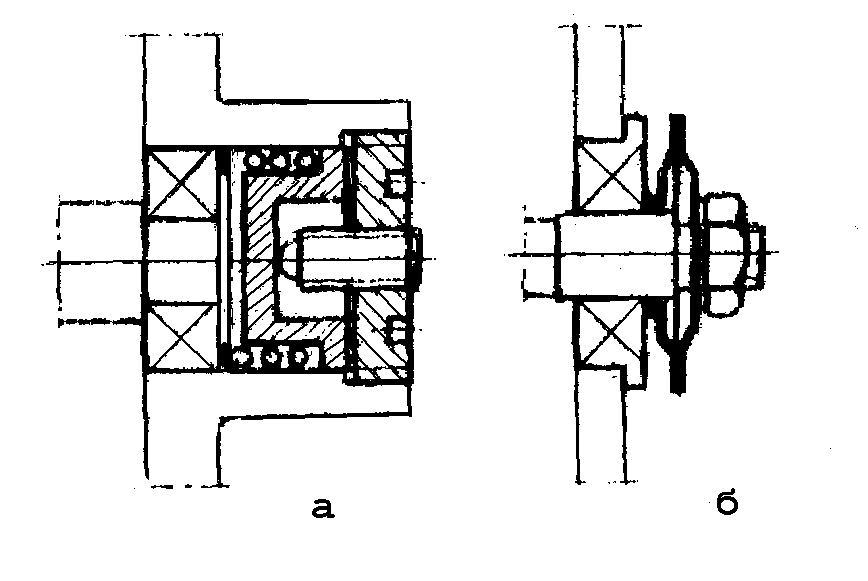

ПРОЕКТИРОВАНИЕ ОПОРНЫХ УЗЛОВ ВАЛОВ И ОСЕЙ При проектировании опорных узлов последовательно решаются такие задачи: 1) разработка конструктивной схемы расположения опор и функциональных элементов всего механизма из условий разме-щения звеньев по габаритам в плоских развертках или сечениях; 2) разработка конструктивной схемы продольного замыкания опор, т.е. схемы ограничения осевых смещений валов или блоков на осях; 3) выбор (в особых случаях разработка) подшипников качения, 4) разработка элементов посадочных мест подшипников: определение формы и размеров поверхностей, сопрягаемых с кольцами подшипников; установление допусков на размеры, форму и расположения посадочных поверхностей; установление требований к твердости и шероховатости; 5) разработка элементов смазывания и уплотнения подшипников; 6) пространственная компоновка (свертка) плоских схем и внесение необходимых изменений и уточнений в конструкцию опорных узлов: отработка формы и размеров крышек, выбор деталей крепления крышек, расчет пружин замыкания и др. 1.1. Разработка конструктивной схемы Используя геометрические расчеты (зубчатых колес, кулачковв и др.), паспортные и исходные данные (для двигателей, потенциометров, концов валов и т.п.), выполнить в масштабе 1:1 габаритные эскизы всех вновь разработанных, принятых или заданных элементов кинематической цепи. На основании кинематической схемы, пользуясь эскизами ее элементов и рекомен-дациями таблицы 1.1 составить необходимое количество плоских компоновочных схем, т.е. схем расположения тех элементов, оси которых могут быть показаны в одной плоскости одной разверткой или в одном сечении (рисунок 1.1). Рис. 1.1. Габаритно-конструктивная компоновка плоской развертки кинемати-ческой цепи редуктора с параллельными осями Комбинируя варианты схем для отдельных осей (таблица 1.1 или [2, таблица 4.21]), следует: а) обеспечить заданное относительное расположение входных и выходных звеньв механизма (валов, двигателей и др.); б) обеспечить расположение подшипников в соответствии с возможностями принятого типа корпуса (для двухплатного, например, корпуса подшипники желательно располагать только в двух плоскостях); г) исключить накладку размеров (например, венцов зубчатых колес на валики или ступицы) и уменьшить длину валиков, изменяя расположение элементов вдоль оси вращения; д.) удовлетворить требования по сборке и регулировке, используя варианты с двухконсольным расположением на основе стаканов (см. [2, рис.7.З5]), применяя блочные конструкции зубчатых колес на неподвижных осях и др. Выбор схемы продольного замыкания опор Рекомендуемые схемы замыкания опор приведены в таблице 1.2. Схема 1. Замыкание "в распор". Внутренние кольца подшипников упираются в заплечики вала, наружные - в торцовые поверхности корпусных деталей. Необходимый осевой зазор (натяг) в зависимости от допуска на его значение (таблица 1.3) обеспечивается: а) замыкающим размером сборочной размерной цепи вал - корпус и его предельными отклонениями методом полной или неполной взаимозаменяемости. Применять для изделий крупносерийного и массового производства или при допуске зазора более 0,1 мм; б) методом пригонки, т.е. доработкой при сборке высоты торцового уступа крышек (схема I.I, поз.2) или толщины простановочных колец (схема 1.2, поз.2). Применять при допуске осевого зазора вала в подшипниках 10...30 мкм; в) методом регулировки - набором прокладок (колец) по толщине (схема 1.3, поз.2). Применять при допуске зазора более 30 мкм; г) методом регулировки - смещением наружных колец подшипников резьбовыми пробками (схема 1.4, поз.2). Применять при допуске осевого зазора (натяга) менее 15 мкм и при любом значении допуска, когда необходима регулировка положения вала вдоль его оси или периодическая регулировка зазора или натяга

Примечание: Полная сетка возможных вариантов схем опор-ных узлов валов и осей приведена в [2]. Если на валу или оси необхо-димо установить более двух функ-циональных элементов, возможные варианты схем строятся на основе приведенных двухэлементных.1.2. В технических требованиях сборочных чертежей в зависимости от принятого метода ограничения осевой игры вала делается запись по форме: для метода полной взаимозаменяемости - "Осевой зазор в опорах валов поз.___ (0,03...0,0б мм). Контролировать по смеще-нию торца вала при осевой нагрузке 5 Н"; для метода пригонки - "Осевой зазор в подшипниках валов поз. ___ (-0,01...0,02 мм) обеспечить доработкой толщины простановочных колец поз. ___. для методов регулировки - "Осевой зазор в опорах вала поз.__ (0,02...0,06 мм) обеспечить подбором толщины колец поз,__" или "Осевой натяг в подшипниках валов поз.____(0,005.. .0,01 мм) обеспечить перемещением резьбовых пробок поз.__. Контрольное смещение вала при осевой нагрузке 10 Н в пределах 0,002.. .0,004 мм". • Схема 2. Замыкание обеспечивается внутренними уступами расточек в корпусе (схема 2.1) или распорным кольцом (схема 2.2, поз.1) и торцами двух наружных элементов, закрепляемых на валу. Необходимый осевой зазор или натяг достигается сме-щением внутренних колец подшипника гайками (схема 2.1, поз.2), упорными кольцами (схема 2.3, поз.2) или ступицами зубчатых колес, муфт и др. (схема 2.4). В технических требованиях записывают: "Осевой зазор в опорах валов поз.__ (0,02...0,04 мм) обеспечить перемещением упорных колец поз._. Кольца заштифтовать после контрольной проверки редуктора по моменту трения". Схема 3. Замыкание на одной опоре. Опору с двумя подшипниками нужно замыкать по схеме 1 или 2. Толщина колец между подшипниками 0,5...1,5 мм. Подшипник плавающей опоры фиксировать закреплением только внутреннего кольца; если используется подшипник с цилиндрической дорожкой качения (серия 640000), закрепляют оба кольца подшипника (схема 3.2). Схема 4. Замыкание каждой опоры осуществляют только по схеме 1. Стакан плавающей опоры устанавливать в корпусном отверстии с натягом 0,002...0,006 мм индивидуальной подгонкой или используя метод групповой взаимозаменяемости. В техни-ческих требованиях дополнительно к записи, соответствующей схеме 1, указывают: "Стакан поз.___ в отверстие корпуса установить с натягом (0,003...0,006 мм). Допускается доработка поверхности стакана (Ra 0,32)". Схема 5. Осевой зазор устраняется перемещением шариковой пяты при контролируемом усилии замыкания. Пример записи в технических требованиях: "Осевой зазор в опорах вала поз.__ не допускается. Устранить перемещением упора регули-ровочным винтом поз.__ ". Таблица 1.2

Схема 6. Необходимое усилие замыкания обеспечивается пружиной. Схема является вариантом любой из пяти ранее рассмотренных схем, при котором кинематическое замыкание заменяется силовым. В технических требованиях записывают: "Усилие замыкания подшипников вала поз.___ (40,5 Н) установить смещением резьбовой пробки поз.__. Контролировать по началу смещения торца вала". Конструктивные схемы узлов с поперечной и комбинированной базами можно выбирать по [2, рис.4.21 и 4.23]. 1.3. Выбор подшипников качения. Подшипники качения выбирают с учетом всех требований, предъявленных к подшипниковым узлам проектируемого изделия [2]. Исходный критерий – относительная частота вращения подвижного кольца подшипника: если она меньше 1 об/мин, под-шипники выбирают по статической грузоподъемности (ГОСТ 18854-82), если равна 1 об/мин или больше - по динамической грузоподъемности (ГОСТ 18855-82). Приступая к выбору подшипников, следует детально изучить стандарты с общим наименованием "Подшипники качения", в частности:

Выбор подшипников по статической грузоподъемности по ГОСТ 18854-82 затруднений не вызывает. Приведенная далее последовательность выбора подшипников по динамической грузоподъемности применима для всех типов радиальных и радиально-упорных шари-коподшипников. В более общих случаях руководствоваться [1, 2]. Исходные данные для выбора типоразмеров подшипников: а) принятая конструкция узла (см. таблица 1.2); б) значения и направления внешних нагрузок на опоры и вал; r) монтажные и эксплуатационные требования (осевой зазор вала, температура, ударно-вибрационные параметры и др.); д) диаметры вала в зоне установки подшипников; и) материалы вала и корпуса. Последовательность выбора подшипников. Выбрать основной тип подшипника по таблице 1.4. В исходной схеме обозначения подшипника по ГОСТ 3189-75. XX - ХХХХХХХ. XX … записать обозначение принятого типа (0; 1 или 6). Пример 1; Двухопорный гладкий вал (dв = 6 мм), конструктивная схема 1.3; ради-альная нагрузка правой опоры Q2 = 35 Н, левой – Q1=40 H; осевая A= 13 Н направлена на опору 2, осевой люфт(30...60 мкм) и другие данные (см. далее). По таблице 1.4 приняты радиальные однорядные шариковые подшипники (тип 0). Обозначение принимает вид XXX – ХXХ0ХХХ. XX ... 2. Выбрать конструктивную разновидность основного типа подшипника; в обозначении подшипника записать знаки разновидности: XXX - XXXXXXX. XX ... Использование разновидностей основного типа по ГОСТ 3395-79 (с уплотне-ниями, с упорным бортом и др.) упрощает конструкцию узла, повышает его надеж-ность и точность (см. табл.1,2 и 1.4). Конструктивные разновидности 00, 03, 04, 07 радиально-упорных подшипников отличаются номинальным углом контакта и конструкцией колец. К примеру 1. Принятая ранее схема замыкания (схема 1.3) конструктивно фор-мируется с использованием радиальных подшипников с упорным бортом и двумя за-щитными шайбами по ГОСТ 10058-75 (разновидность 88оооо). Обозначение подшипника принимает вид ХХ - X880ХXX. ХХ… Таблица 1.3-Ориентировочные данные для назначения сборочного осевого смещения вала в подшипниках. Зазоры и допуски в мкм.

3. Выбрать размер внутреннего диаметра подшипника d из размерного ряда по ГОСТ 3478-79 или таблице 1.5, принимая его равным диаметру вала dв или меньше на 1…3 мм в зависимости от принятой схемы замыкания и конструкции узла; в схеме обозначения заполнить знаки внутреннего диаметра (табл. 1.5): XXX – ХХХХХХХ. ХХ ... при d Cp1= 699, но меньше Cp2; Серия диаметров 1 ГОСТ 10056-75 не предусмотрена; серия диаметров 2, ширины 0 - Cr1= 902 > Cp2= 797 > Cp1=699. Для всех серий [n] > n = 850 об/мин. Следовательно, для левой опоры можно принять подшипник типоразмера 1880094, D = 11 мм; для правой - 0880024, D = 13 мм. Подшипники одного вала малогабаритных редукторов и большинства механизмов технологически выгодно выбирать либо одинаковыми, либо одного размера по наружному диаметру (таблица 1.11) Таблица 1.11-Наружные диаметры радиальных и радиально-упорных подшипников в зависимости от размерной серии по диаметру D (ГОСТ 3478~79), мм

К примеру 1 Можно принять оба подшипника типоразмера 0880024 с наружным диаметром 13 мм, либо для левой опоры использовать подшипник с внутренним диаметром не 4 мм, а 5 мм, т.е. типоразмер 1880095 (D=13 мм, Cr= 830 Н). Ориентировочно примем оба подшипника серии 2 по D,0 - по ширине: dxDxB= 4х13х5 мм; Сr= 902 Н, Сor =420 Н. Обозначение: XXX - 880024. XX * свободные нули слева в основном обозначении не записывают.

Если

значения P

определялись

как ориентировочные,

необходимо

выполнить

поверочный

расчёт. Для

этого выписывают

из каталога

или таблицы

1.5 значения

статической

грузоподъемности

Corпринятых

подшипников,

определяют

относительную

осевую нагрузку

Сравнивая новые значения Сp с допускаемыми для ориентировочно принятых подшипников (см. п.8), их принимают либо окончательно, либо переходят к другим сериям по диаметру. Если действительное значение eq получится меньше ориентировочного ea и после определения нового значения расчётной грузоподъёмности будет соблюдено условие (1.10), можно считать, что подшипники по грузоподъёмности выбраны правильно. При eq> ea следует проверить возможность перехода к более лёгким сериям. К примеру 1. Для принятыx подшипников Со1 = Со2= 420 Н. Fa/Cor= 13:420 = 0,031; eq = 0,224, X=0,56, Y=1,96 (промежуточные значения e и Y определяют линейной интерполяцией). Из уравнения (1.6) Pr2= 45,1 Н; из (1.9) Cp2= 789 Н < Сr2=902 Н, но больше Сr= 730 Н для серии 9. Поскольку eq>ea=0,22 и грузоподъемность подшипников серии 2 явно не используется, следует проверить возможность применения серии 9, для которой Cor=340 Н Fa/Cor = 13:340 = 0,038; eq = 0,234, X=0,56, Y=1,161. Pr2= 0,56135 +1,6113 = 40,53 Н; Cp2= 708 Н < Сr2=730 Н. Следовательно, переход на серию 9 возможен. Окончательно принимаются подшипники по ГОСТ 10058-75 сверхлёгкой серии 4х11х4. Обозначение: ХХХХ – 1880094.ХХ... 9. Выбрать класс точности подшипника; в обозначении записать класс точности (0;6;5;4 или 2) ГОСТ 520-89: ХХХ - XXXXXXX. ХХ… В первую очередь ориентироваться на применение подшипников класса 0 (Р0) или наиболее грубого класса, по которому выпускается принятый типоразмер (см. таблицу 1.5). Необходимость в применения более высоких классов точности уста- Таблица 1.12 - Предельные отклонения размеров и радиальные биения дорожек качения радиальных и радиалыю-упорных шарикоподшипников. Ограничение ГОСТ 520–89

б) сравнением заданных допускаемых значений радиального биения качения внутреннего Ri и (или) наружного Ra колец c соответствующими предельными биениями принятых типоразмеров в *Включительно этот размер. зависимости от класса точности (таблица 1.12 или ГОСТ 520-89). dm, Dm - нормируемое среднее значение диаметра отверстия и наружного диаметра подшипника, соответственно. EI, ei- нижние предельные отклонения; ES, es - верхние. К примеру 1.- Задано предельное смещение вала в плоскости опор за счет радиального биения дорожек качения 5 мкм. Поскольку вращается только вал, а наружное кольцо в условиях жестких ограничений радиального смещения будет устанав-ливаться неподвижно, класс точности подшипника выбирается по биению Ri внутреннего кольца: Rmax= 5 мкм Rimax (1.12) Для принятых подшипников (d = 4 мм) условие (1.12) удовлетворяется в классе точности Р5 (Rimax =3,5 мкм). Обозначение подшипника принимает вид ХХ5 - 1880094. XX ... 10. Выбрать группу подшипника по радиальному зазору; указать обозначение группы по ГОСТ 24810-60 в схеме вба XXX - ХХХХХХХ. XX ... Группу по радиальному задору выбирают только для радиальных подшипников. Группа, предпочтительная для приме-нения в общих случаях, именуется "основная": в обозначении подшипника либо проставляется буква М, либо ее опускают, если позиция "в" схемы окажется не заполненной. Значения радиальных зазоров приведены в таблице 1.13. Кроме основной группы можно использовать и другие: группу 6 - для подшипника плавающей опоры в схеме Таблица 1.13 Радиальные зазоры шариковых радиальных замыкания 3; группы 7,8,9 с увеличенным однорядных подшипников Gr мкм. Ограничение ГОСТ 24810-80

11. Выбрать группу (ряд) по моменту трения; заполнить позицию "в" схемы обозначения: вба ХХХ - ХХХХХХХ. ХХ... Группы по моменту трения, их обозначения и числовые характеристики уста-новлены специальными техническими условиями на подшипники качения. В общих условиях используется основная группа, обозначение которой на схеме не указывается. К примеру 1. Для выбранного типоразмера приняты основные группы по зазору и моменту трения. Обозначение принимает вид: 5 - 1880094. XX… 12. Составить перечень специальных требований для оформления заказа на подшипники и согласования с подшип-никовой промышленностью. В схеме обозначения подшипника г XXX - ХХХХХХХ. XX К… У… Т… С… Ш… заполнить те дополнительные знаки справа от основных, которые однозначно установлены в каталоге. Позиция "г" - знаки, указывающие на материал деталей подшипника: например, Е - сепаратор из текстолита. Последующие позиции отражают конструктивные изменения, связанные с удовлетворением требований быстроходности (К…), к покрытиям и шероховатости поверхностей (У…), к уровню шумов и вибрации (Ш…). Позиция Т… - температура отпуска колец: Т соответствует температуре отпуска 200 С; Т2 - 250; ТЗ - 300; Т4 - 350, Т5 - 400 С. Подшипники общего применения могут работать при температурах до 100 С без снижения их номинальной долго-вечности. Позиции Т… таких подшипников опускаются. Позиция С - марка смазочного материала, которым заполняется закрытый подшипник (типы 88ооо, 98оооо, 98оооо и др.) на заводе-изготовителе подшипника. Можно указать, например, знаки: С1-подшипники скоростных узлов и узлов с большим сроком службы или предэксплуатационного хранения (заполняется ОКБ 122-7); С2-подшипники, работающие в агрессивных средах (ЦИАТИМ-221); 5 - для работы при температурах до 200 С (заполнен ВНИИ НП 207). К примеру 1. Поскольку температура эксплуатации указана меньше 100 С, знак Т опускается. Подшипник принят закрытого типа, имеет большой срок службы. Других особых требования нет. Обозначение подшипника следует дополнить только знаком CI и указать стандарт на типоразмер подшипника: 5-1880094.С1 ГОСТ 10058-75. 1.4. Посадочные места подшипников Номинальной формой посадочных мест для установки шарикоподшипников служат цилиндрические поверхности и опорные кольцевые плоскости. Если посадочный цилиндр и опорная плоскость (заплечики) образуются на одной детали, в зоне их пересечения формируется переходной участок в виде галтели (криволинейное сопряжение) или проточки (См рис.1.2). Валы и отверстия со стороны монтажа подшипников должна иметь фаски. Номинальные размеры. Диаметр посадочного цилиндра вала принимается равным номинальному диаметру отверстия подшипника d, а диаметр отверстия в корпусе - наружному диаметру подшипника D. Высота (длина) посадочных цилиндров L В-r, (1.13) где В - ширина кольца подшипника, мм; r- координата фасок подшипника (см. таблицу 1.5). Внешний диаметр упорных торцовых поверхностей вала (заплечиков, колец, ступиц и др.) принимается обязательно больше диаметра кромки фасок: d1>d+4r. (1.14) Внутренний диаметр торцовых поверхностей отверстия в корпусе или в корпусных деталях (крышек, резьбовых пробок, колец) должен быть меньше диаметра кромки фаски на наружном кольце подшипника: d2 < D-5r (1.15) Наибольший радиус галтели (r1, r2),мм:

Ширина проточек (рисунок 1.2): S = 0,8 мм, глубина h = 0,3 мм. Размер фаски: cx45 при c = r. (1.17) Допуски размеров. Предельные отклонения размеров принятых подшипников определяют по таблицам ГОСТ 520-89. Необходимый характер сопряжения колец подшипников и посадочных цилиндров достигается выбором полей допусков вала и отверстия в корпусе из числа рекомендованных ГОСТ 3325-77. Сочетания полей допусков отверстия (KB) и наружного диаметра (h8) подшипника c полями допусков посадочных цилиндров вала и отверстия в корпусе образуют посадки с натягом, с зазором или переходные. Методика выбора посадок регламентирована ГОСТ 3325-77. Применительно к шарикоподшипникам опор механизмов приборов для выбора полей допусков и посадок можно воспользоваться таблицей 1.15 настоящих указаний. При ударных и вибрационных нагрузках поля выбираются по нормам тяжёлого режима работы независимо от расчётной долговечности. Подшипники точных механизмов (счетно-решающих, функциональных преобразователей и др.) устанавливаются с жестко ограниченными значениями посадочных зазоров и натягов, определяемых расчетом или экспериментально. Если предельные значения зазоров и (или) натягов выходят за границы допускаемых, в технических требованиях сборочных чертежей опытного производства записывают: "Подшипники поз.__ осей I и III установить на вал с натягом 0,004…0,008 мм подбором подшипников по разности средних диаметров цапфы вала и отверстия подшипника в пределах 0,005…0,007 мм. Доработка цапф вала не допускается. Наружные кольца подшипников в отверстия стаканов поз. ___ установить с номинально нулевым зазором при отклонениях 0,002 мм доработкой посадочной поверхности стаканов (Ra 0,32)". На длину L посадочной поверхности в общих случаях устанавливают допуски 12…14 квалитетов. Предельные отклонения радиусов галтелей и фасок назначаются в соответствии ГОСТ 25670-83. Таблица 1.15 – Выбор посадок.

2.Выбор полей допусков вала и отверстия в корпусе А. Поля допусков стальных валов

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Похожие работы

... , приведённых по определённым правилам и необходимых и достаточных для общей характеристики и идентификации документа. С 1 июля 2004 года введен в действие ГОСТ 7.1-2003 «Библиографическая запись. Библиографическое описание. Общие требования и правила составления». В основу разработки этого ГОСТа положены следующие принципы: – соответствие Международному стандартному библиографическому описанию ...

... одежду заменяют новой. ЗАКЛЮЧЕНИЕ Курсовая работа выполнена в соответствии с утвержденным заданием. В данной работе были рассмотрены важнейшие аспекты организации технического обслуживания оборудования на банно – прачечном комбинате. При выполнении курсовой работы решены следующие задачи: рассмотрены теоретические аспекты планово – предупредительного ремонта на предприятии; изучена ...

... на отдых рабочего берут в процентах от оперативного времени. В этом случае формула принимает вид Тшт=(Т0+Тв)*(1+) Тшт = (То + Тв)*(1+) где а - число процентов от оперативного времени на техническое обслуживание рабочего места; колеблется в пределах 1,0 - 3,5 %, β - число процентов от оперативного времени на организационное обслуживание рабочего места; колеблется в пределах 1,0 - 3 % ...

... приобретенного или изготовленного самим предприятием. 3 Модернизация эксплуатируемого оборудования. 4 Изготовление запасных частей и узлов. 5 Организация хранения оборудования и запасных частей. 6 Планирование всех работ по техническому обслуживанию и ремонту оборудования. 7 Разработка мероприятий по повышению эффективности работ, по техническому обслуживанию и ремонту оборудования. На ...

0 комментариев