Навигация

Определение частот вращения на валах двигателя

2.2 Определение частот вращения на валах двигателя

![]() об/мин;

об/мин;

![]() об/мин;

об/мин;

![]() об/мин;

об/мин;

![]() об/мин;

об/мин;

![]() об/мин.

об/мин.

3 Определение крутящих моментов на валах привода

Крутящий момент на валу I рассчитываем по следующей формуле:

![]() (3.1)

(3.1)

где ![]() - угловая скорость вала двигателя, 1/с.

- угловая скорость вала двигателя, 1/с.

Переход от частоты вращения вала к его угловой скорости осуществляется по нижеприведенной формуле, если частота имеет размерность об/мин, а угловая скорость – 1/c:

![]() (3.2)

(3.2)

В нашем случае угловая скорость вала двигателя равна:

![]() 1/c.

1/c.

Определим крутящий момент на валу I:

![]()

![]() .

.

При определении крутящего момента на валу II следует учитывать потери мощности на муфте и паре подшипников качения на втором валу. Таким образом, рассчитыавть крутящий момент на валу II следует по формуле:

![]() (3.3)

(3.3)

где ![]() - КПД пары подшипников качения на втором валу.

- КПД пары подшипников качения на втором валу.

![]()

![]() .

.

Крутящий момент на валу III рассчитываем по нижеприведенной формуле:

![]() (3.4)

(3.4)

где ![]() - КПД зубчатой передачи первой ступени;

- КПД зубчатой передачи первой ступени;

![]() - КПД пары подшипников качения на третьем валу.

- КПД пары подшипников качения на третьем валу.

![]()

![]() .

.

![]() (3.5)

(3.5)

где ![]() - КПД зубчатой передачи второй ступени;

- КПД зубчатой передачи второй ступени;

![]() - КПД пары подшипников качения на четвертом валу.

- КПД пары подшипников качения на четвертом валу.

![]()

![]() .

.

![]() (3.6)

(3.6)

где ![]() - КПД опор пятого вала.

- КПД опор пятого вала.

![]()

![]() .

.

4 Расчёт цилиндрических косозубых передач редуктора

4.1 Расчёт быстроходной ступени

4.1.1 Определение межосевого расстояния для быстроходной ступени

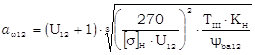

Межосевое расстояние определяется по следующей формуле, см. [1,стр. ]:

, (4.1)

, (4.1)

где ![]() - коэффициент нагрузки; при несимметричном расположении колёс относительно опор коэффициент нагрузки заключён в интервале 1,1

- коэффициент нагрузки; при несимметричном расположении колёс относительно опор коэффициент нагрузки заключён в интервале 1,1![]() 1,3;

1,3;

![]() - коэффициент ширины венцов по межосевому расстоянию; для косозубых передач принимаем

- коэффициент ширины венцов по межосевому расстоянию; для косозубых передач принимаем ![]() равным 0,25, см. [1, стр. 27].

равным 0,25, см. [1, стр. 27].

4.1.2 Выбор материалов

Выбираем материалы со средними механическими характеристиками: согласно [1, стр.28] принимаем для шестерни сталь 45 улучшенную с твёрдостью НВ 260; для колеса – сталь 45 улучшенную с твёрдостью НВ 280.

4.1.3 Определение допускаемых контактных напряжений

Допускаемые контактные напряжения определяются при проектном расчёте по формуле [1, стр.27]:

![]() (4.2)

(4.2)

где ![]() - предел контактной выносливости при базовом числе циклов. Значения

- предел контактной выносливости при базовом числе циклов. Значения ![]() определяются в зависимости от твердости поверхностей зубьев и способа термохимической обработки. Согласно [1, стр.27] при средней твёрдости поверхностей зубьев после улучшения меньше НВ350 предел контактной выносливости рассчитывается по формуле:

определяются в зависимости от твердости поверхностей зубьев и способа термохимической обработки. Согласно [1, стр.27] при средней твёрдости поверхностей зубьев после улучшения меньше НВ350 предел контактной выносливости рассчитывается по формуле:

![]() ; (4.3)

; (4.3)

![]() - коэффициент долговечности; если число циклов нагружения каждого зуба колеса больше базового, то принимают

- коэффициент долговечности; если число циклов нагружения каждого зуба колеса больше базового, то принимают ![]() =1. В других условиях, когда эквивалентное число циклов перемены напряжений

=1. В других условиях, когда эквивалентное число циклов перемены напряжений ![]() меньше базового

меньше базового ![]() , то, согласно [1, стр.28] вычисляют

, то, согласно [1, стр.28] вычисляют ![]() по формуле:

по формуле:

![]() . (4.4)

. (4.4)

Базовое число циклов ![]() определяют в зависимости от твёрдости стали: по [1, стр.27] при твёрдости стали НВ 200-500 значение

определяют в зависимости от твёрдости стали: по [1, стр.27] при твёрдости стали НВ 200-500 значение ![]() возрастает по линейному закону от 107 до

возрастает по линейному закону от 107 до ![]() . Т.е. для НВ = 260

. Т.е. для НВ = 260 ![]() =

=![]() , а для НВ = 280

, а для НВ = 280 ![]() =

=![]() ;

;

![]() - коэффициент безопасности; согласно [1, стр.29] для колёс из улучшенной стали принимают

- коэффициент безопасности; согласно [1, стр.29] для колёс из улучшенной стали принимают ![]() =

=![]() . В данной работе предлагаю использовать среднеарифметическое

. В данной работе предлагаю использовать среднеарифметическое ![]() =1,15.

=1,15.

Похожие работы

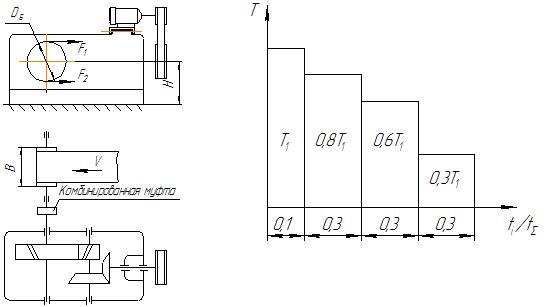

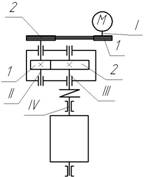

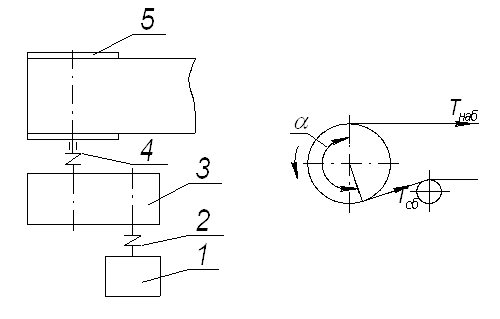

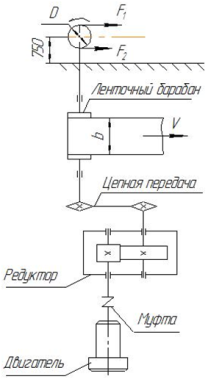

... привод с использованием электродвигателя и редуктора с внешним зацеплением. Проектируемый привод предназначен для передачи вращательного движения от электродвигателя к приводному валу конвейера. В состав данного привода входят: 1.Электродвигатель. 2.Ременная передача. 3.Редуктор коническо-цилиндрический. 4.Муфта. Рассмотрим более подробно составные части привода. Вращательное движение от ...

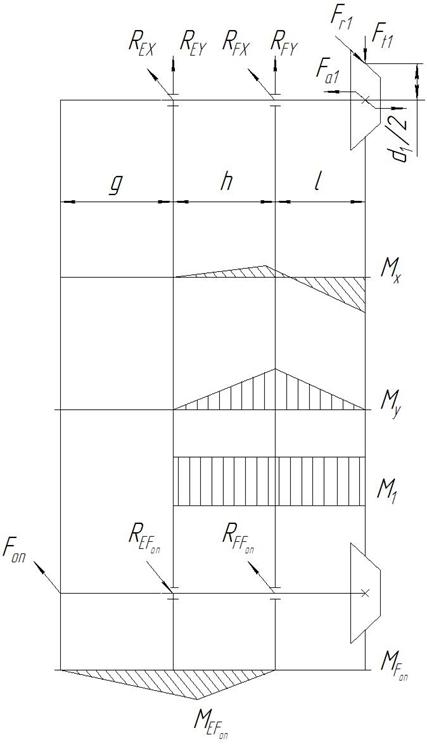

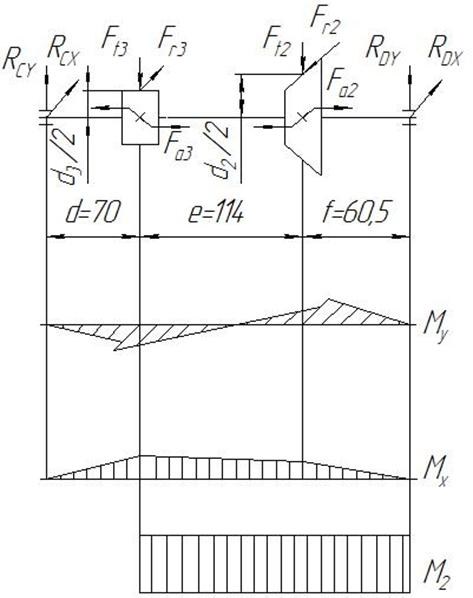

... 4904,7 H Для наиболее нагруженного 1-го подшипника определяем требуемую динамическую грузоподъемность Так как Стр< Сr (38559<70200), то предварительно намеченный подшипник подходит. привод конвейер электродвигатель редуктор 8. Выбор и расчет шпоночных соединений 8.1 Шпоночное соединение быстроходного вала редуктора со шкивом ременной передачи 8.1.1 Исходные данные ...

... барабан 3 У - 1 0,08 кг 1 раз в неделю Винт 4 У - 1 0,02 кг 1 раз в месяц Редуктор 5 И – 20А 0,8 кг 1 раз в год 5. СЕБЕСТОИМОСТЬ КАПИТАЛЬНОГО РЕМОНТА ЛЕНТОЧНОГО КОНВЕЙЕРА 5.1 Определение трудоемкости капитального ремонта Определение трудоемкости капитального ремонта (по Положению о планово-предупредительных ремонтах оборудования и транспортных средств на предприятиях ...

... Рэ = (XVPr5 + YPa5)KбKT, в которой радиальная нагрузка Pr5 = 2195 H; осевая нагрузка Pa5 = Fa5 = 0; V = 1 – вращается внутреннее кольцо; коэффициент безопасности для приводов ленточных конвейеров Kб = 1; КТ = 1 [2]. Рэ = 2195 H. Расчетная долговечность, млн. об: L = (C/Pэ)3 = (81900/2195)3 = 620 млн. об. Расчетная долговечность, ч: Lh = L·106/60n = 620·106/60·316,7 = 32,3·104 ч, что ...

0 комментариев