Навигация

Определяем статический крутящий момент на тормозном валу

2.1.1.10 Определяем статический крутящий момент на тормозном валу

Мст = Q * Dб * ηo/η * m * io [3;456] (2.28)

где Q – грузоподъёмность, кг

Dб – диаметр барабана,

ηо – КПД редуктора,

m – кратность полиспаста,

io – передаточное число редуктора.

Мст = 2500 * 0.186 * 0.92/n * η * 49 = 2.18 кг * м

2.1.1.11 Определяем тормозной момент

Мт = к * Мст [3;148] (2.29)

где к – коэффициент запаса торможения к = 1.75

Мт = 1.75 * 2.18 = 3.82 кг * м

Выбираем тормоз ТКТ с короткоходовыми электромагнитами ТКТ – 100 Мт = 40 Н*м

длина рычага = 100 мм,

длина колодки = 70 мм,

длина тормозного пути 100 мм

Рис. 2.5 Тормоз колодочный

Таблица 2.5

Параметры тормоза колодочного

| А | Е | F | H | K | M | N | O | R | S | T | δ | h | δ1 | d | a | c |

| 369 | 130 | 233 | 250 | 40 | 65 | 46 | 37 | 325 | 110 | 8x8 | 4 | 100 | 6 | 13 | 15 | 120 |

2.1.2 Расчёт траверсы крюковой подвески и выбор крюка

2.1.3.1 Выбираем крюк грузоподъёмностью 5 т.

Подходит для механизмов с машинным приводом, все краны с подвеской 72 м. (ГОСТ 6627 – 53)

Рис. 2.6 Крюк.

Таблица 2.6

Размеры крюка, мм

| а | о | d | d1 | do | l | l1 | l2 | M | R3 | R3 | R5 | R6 | R7 | R8 |

| 85 | 65 | 55 | 50 | 48 | 120 | 50 | 70 | 42 | 110 | 28 | 85 | 95 | 12 | 2 |

2.1.3.2 Производим проверку траверсы на прочность

Рис 2.7 а) траверса, б) серьга.

Проверяем прочность траверсы по максимальным напряжениям изгиба в сечении А – А

σи = Gгр * l * в/4(В – d2) * h2 ≤ [σи] [4;243] (2.30)

где Gгр – грузоподъёмность вместе с весом крюка, т

Gгр = Ст + gк [4;244] (2.31)

gк – вес крана с подвеской

Gгр = 2.5 * 0.072 = 2.572 т

l – расстояние между центрами щёчек, м

в – ширина щёчки, м

В – ширина траверсы, м

h – высота траверсы, м

d2 – диаметр оси цапфы, м

[σи] – допускаемое напряжение изгиба [σи] = 80 МПа

σи = 2.572 * 0.09 * 0.046/4(0.08 – 0.05) * 0.052 = 13.55 МПа < 80 МПа

Проверяем цапфы на изгиб

σи = Gгр * δ * 2 + δ1/η * 0.1 * dy3 ≤ [σи] [4;245] (2.32)

δ – толщина щёчки, м

dy – диаметр цапфы, м

[σи] = 70 МПа

σи = 2.572 * 0.008 * 2 + 0.003/2 * 0.1 * 0.033 = 48 МПа ≤ 70 МПа

Поверхность соприкосновения цапфы и нижней щёчки проверяют по допускаемому давлению.

g = Gгр/dy * δ * η ≤ [g]

g – удельное давление,

[g] – допускаемое удельное давление [g] = 30 МПа

g = 9.572/η * 0.03 * 0.08 = 25.4 МПа < 30 МПа

Проверяется на растяжение в вертикальном и горизонтальном сечениях, которые ослаблены отверстиями для цапфы.

В горизонтальной плоскости.

σр = σгр/2(в - dy)δ ≤ [σр] [4;250] (2.34)

[σр] - допускаемое напряжение на растяжение [σр] =70 МПа

σр = 2.572/2 * (0.046 – 0.03 0 * 0.008 = 14.5 МПа ≤ 70МПа

В вертикальной плоскости.

σ’ = g * 2R2/R2 – (dy/2)2 ≤ [σ’] [4;268] (2.35)

где R – радиус, м

[σ’] – допускаемое напряжение на растяжение

σ’ = 25.4 * 2 * 0.0252/0.0252 – (0.03/2)2 = 18.5 МПа ≤ 70МПа

Крюковая подвеска выдержит все нагрузки на неё.

2.2 РАСЧЁТ МЕХАНИЗМА КРАНА

Механизм поворота крана состоит из открытой цилиндрической зубчатой передачи, колесо закреплено на колонне крана, которая получает вращение через коническую передачу. Вращение осуществляется вручную при помощи рукоятки.

Выбираем рукоятку с плечом 0.4 кг и длинной ручкой 0.3 м. Суммарное усилие рабочего, применяемое к рукоятке

Р = р * z * φ [4;143] (2.36)

Р – усилие, развиваемое рабочим = 200 Н

z – число рабочих = 2

φ – коэффициент, учитывающий неодновременность приложений усилий рабочим = 0.08

Р = 0.8 * 2 * 200 = 320 Н

Средняя скорость движения при ручном приводе для рукояток = 0.6 м/сек

2.2.1 Расчёт открытой цилиндрической зубчатой передачи

2.2.1.1 В качестве материала шестерни применяем сталь 45, улучшенную, с пределом прочности σв = 800 МПа.

2.2.1.2 Принимаем допускаемые напряжения

Касательное допускаемое напряжение [σи] = 418 МПа

Изгибное допускаемое напряжение [σf] = 198.8 МПа

2.2.1.3 Определяем межосевое расстояние

аω = 4950 (i + 1) [6;89] (2.37)

[6;89] (2.37)

Мкр – крутящий момент на валу колеса

ψа – коэффициент ширины венца колеса = 0.23

кнв – коэффициент неравномерности нагрузки по длине зуба = 1

аω =

Принимаем одностандартное значение аω = 450 Н*м

2.2.1.4 Принимаем модуль зацепления

м = 2Миз * Мм * 103/d2 * в2 * [τF] [6;89] (2.38)

d2 – делительный диаметр колеса

d2 = 2da * i/(i + 1) [6;90] (2.39)

d2 = 2 * 450 6.3/(6.3 + 1) = 776 мм

в2 – ширина венца колеса

в2 = ψа * аω [6;91] (2.40)

в2 = 0.23 * 450 = 104 мм

м = 2 * 3048 * 103 * 6.8/776 * 104 * 198.8 = 5.5 мм

Принимаем м = 6мм

2.2.1.5 Определяем суммарное число зубьев шестерни и колеса

ZΣ = 2аω/М [6;93] (2.41)

ZΣ = 2 * 450/6 = 150

2.2.1.6 Определяем число зубьев шестерни

Z1 = ZΣ/(i + 1) [6;94] (2.42)

Z1 = 150/6.3 + 1 = 20

2.2.1.7 Определяем число зубьев колеса

Z2 = ZΣ – Z1 [6;94] (2.43)

Z2 = 150 – 20 = 130

2.2.1.8 Определяем фактическое передаточное отношение

iф = Z2/Z1 [6;96] (2.44)

iф = 130/20 = 6.5

При этом iф не должно превышать 4%

Δi = (iф – i)/i * 100% [6;96] (2.45)

Δi = (6.5 – 6.3)/6.3 * 100% = 3.2%

Норма выполняется

2.2.2 Определить основные размеры передачи

2.2.2.1 Делительные диаметры

d1 = m * z1

d2 = m * z2 [6;98] (2.46)

d1 = 6 * 20 = 120 мм

d2 = 6 * 130 = 780 мм

2.2.2.2 Определяем диаметр вершин зубьев

da1 = d1 + 2m [6;99] (2.47)

da2 = d2 + 2m [6;100] (2.48)

da1 = 120 + 2 * 6 = 132 мм

da2 = 780 + 2 * 6 = 792 мм

2.2.2.3 Определяем ширину венца

в2 = ψа * аω [6;102] (2.49)

в1 = в2 + (2÷4) [6;103] (2.50)

в2 = 0.23 * 450 = 104 мм

Принимаем 80 мм

в1 = 80 + 4 = 84 мм

Похожие работы

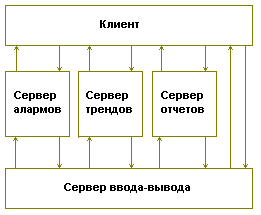

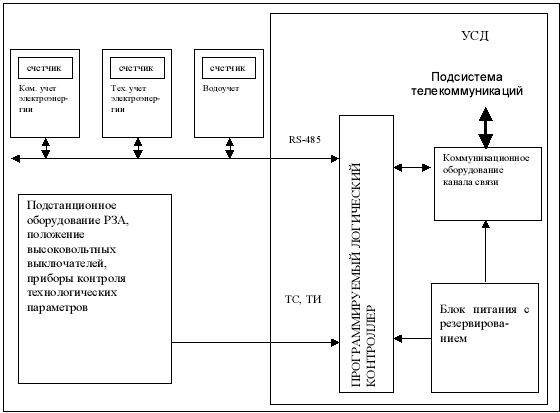

... К. Сатпаева» для просмотра и ввода информации системы оперативно-диспетчерского контроля и управления, создаваемые на Visual Basic. Специфика используемого в системе оперативно-диспетчерского контроля и управления РГП «Канал им. К. Сатпаева» ПО такая, что разработка ПО, как таковая, может производиться только при создании самой системы. Применяемое ПО является полуфабрикатом. Основная задача ...

... (см. табл.1.2.) и данными табл. 3.1. Расчет выполняем табличным способом (см. табл. 3.5.) Таблица 3.4 Характеристика технологического оборудования колесно-роликового участка № п/п Наименование операции Используемое оборудование Тип, марка, проект оборудования. Характеристика оборудования (габариты LхBхH мм) потребляемая мощность 1 Подъемно-транспортные операции Кран ...

... , необходимых для осуществления проектного решения. СНиП 11-01-95 “Инструкция о порядке разработки, согласования, утверждения и составе проектной документации на строительство предприятий, зданий и сооружений”. Проект состоит из технологической и строительно-экономической частей. Экономическое обоснование технологической части выполняется инженерами-технологами и экономистами-технологами, а ...

... лицевой (желтый) или отборный красный кирпич. Если для ложковых и тычковых рядов использовать кирпичи разного цвета, получится полосатая стена. Впрочем, об узорах мы поговорим позже. А сейчас вернемся к технологии строительных работ. Толщина швов при любой системе перевязки должна быть около 10 мм. Через каждые 2 — 3 ряда проверяют горизонтальность кладки и при необходимости корректируют ...

0 комментариев