Навигация

Технологическая инструкция по эксплуатации паровых котлов

1.1.2 Технологическая инструкция по эксплуатации паровых котлов

Параметры котлов. Типы и параметры энергетических парогенераторов (котлов) стандартизированы (ГОСТ 3619-76). В соответствии с ГОСТ котлы, изготовляемые ТКЗ, имеют давление, производительность и другие характеристики, равные одному из указанных в таблице 1 комплектов значений.

Таблица 1.1 Основные параметры энергетических котлов, изготовляемых ТКЗ (по ГОСТ 3619-76)

| Показатели | Барабанные котлы | Прямоточные котлы | |||

| Давление пара на выходе из котла, кгс/см2 | 100 115 220 - 215 540 - | 140 155 420 480 500 - 230 560 - | 140 155 670 200 243 545 545 | 140 - 1800 500 240 515 515 | 255 - 1000 2650 3950 300 800 1200 265 545 545 |

| Давление пара в барабане, кгс/см2 | |||||

| Производительность котла, т/ч | |||||

| Электрическая мощность энергоблока с одним котлом, МВт | |||||

| Температура питательной воды, C0 | |||||

| Температура первичного пара, C0 | |||||

| Температура промежуточного пара, C0 | |||||

Давление, температура и количество пара, возвращаемого из турбины в котел для промежуточного перегрева, зависят от тепловых особенностей турбины и не нормируются.

Из таблицы 1.1 видно, что в наиболее крупных котлах, оборудованных промежуточным паронагревателем, температура пара меньше, чем в агрегатах производительностью от 420 до 500 т/ч без промежуточного перегрева пара. Частично это объясняется тем, что в крупных котлах при большой ширине газоходов труднее избежать неравномерного обогрева дымовыми газами отдельных труб. Кроме того, при наличии в котле как первичного, так и промежуточного паронагревателей их выходные участки, в которых температура пара имеет наибольшее значение, приходится размещать в зоне более высоких температур дымовых газов, чем в котлах без промежуточного паронагревателя. Поэтому котлы с промежуточным перегревом пара работают при более значительном превышении температуры металла труб над температурой проходящего в них пара. При одинаковой и даже при более высокой температуре стенок труб температура пара должна иметь у этих котлов несколько меньшее значение.

Маркировка котлов. Различают полную маркировку по ГОСТ и сокращенную заводскую маркировку котлов. Наиболее широко заводы применяют сокращенную маркировку, состоящую из нескольких букв и цифр. Первой для всех котлов ТКЗ является буква Т («Таганрогский»). Следующие буквы указывают тип котла: буква П означает пылеугольный, М- мазутный, Г- газовый, т.е. рассчитанный на сжигание газообразного топлива. К этим буквам может добавляться буква П- прямоточный или Е- с естественной циркуляцией воды.

1.1.3 Описание технологического оборудования для производства пара

Котлы бывают паровые и водогрейные.

Паровой котел - устройство, имеющее топку, обогреваемое продуктами сжигаемого в ней топлива и предназначенное для получения пара с давлением выше атмосферного, используемого вне самого устройства.

Водогрейный котел - устройство, имеющее топку, обогреваемое продуктами сжигаемого в ней топлива и предназначенное для нагревания воды, находящейся под давлением выше атмосферного и используемой в качестве теплоносителя вне самого устройства.

Котел- утилизатор - паровой или водогрейный котел, в котором в качестве источника тепла используются горячие газы технологического процесса.

Котел- бойлер - паровой котел, в паровом пространстве которого размещено устройство для нагревания воды, используемой вне самого котла, а также паровой котел, в естественную циркуляцию которого включен отдельно стоящий бойлер.

Стационарный котел – котел, установленный на неподвижном фундаменте.

Передвижной котел – котел, имеющий ходовую часть или установленный на передвижном фундаменте.

Паронагреватель – устройство, предназначенное для повышения температуры пара выше температуры насыщения, соответствующей давлению в котле.

Экономайзер – обогреваемое продуктами сгорания топлива устройство, предназначенное для подогрева или частичного испарения воды, поступающей в паровой котел.

Паровой котел вместе с дополнительными устройствами, представляющими собой различные аппараты, предназначенные для преобразования химической энергии топлива в тепловую энергию пара, называется котлоагрегатом.

Несколько котлоагрегатов, объединенных в общем, помещении, образуют котельную установку.

Котельная установка может состоять и из одного котлоагрегата.

Котельные установки в промышленности предназначаются для выработки пара, применяемого в паровых двигателях (паровых машинах и паровых турбинах) и при различных технологических процессах (варка, выпаривание, сушка и т.п.), а также для отопления, вентиляции и бытовых нужд.

Поэтому в зависимости от назначения различают следующие разновидности котельных установок:

Энергетические - вырабатывающие пар для паровых двигателей;

Производственно- отопительные – вырабатывающие пар для потребностей производства, отопления и вентиляции;

Отопительные – вырабатывающие пар для отопления производственных и жилых помещений;

Смешанного назначения – вырабатывающие пар для снабжения одновременно паровых двигателей, технологических нужд и отопительно - вентиляционных установок.

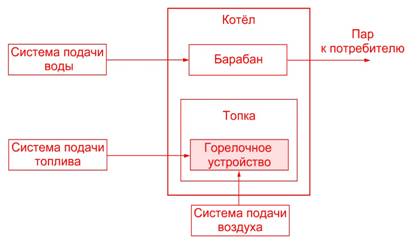

Основными элементами современного котлоагрегата являются котел, топка, паронагреватель, экономайзер, воздухонагреватель, а также обмуровка и каркас.

Для управления работой котельного агрегата и обеспечения нормальной и безопасной его эксплуатации он снабжается контрольно - измерительными приборами, приспособлениями, автоматами и арматурой. Сюда относятся: манометры, предохранительные клапаны и устройства, водоуказательные приборы, вентили и задвижки, служащие для подключения или отключения котлоагрегатов от паровых, питательных и спускных (продувочных) трубопроводов.

Топка и газоходы котла снабжаются гарнитурой. В её состав входят: фронтовые дверцы, гляделки, лазы и шиберы в газоходах, люки для обдувки котлоагрегата от сажи и золы, взрывные предохранительные клапаны.

Вспомогательными устройствами котлоагрегата или котельной установки в целом являются: питательные трубопроводы и паропроводы, воздухопроводы, питательные насосы и баки, оборудование водоподготовки, вентиляторы и дымососы, золоуловители, дымовая труба, склады для топлива, устройства для подачи топлива, удаление золы и шлака.

Рабочими телами, участвующими в процессе получения горячей воды или пара для производственно – технических целей и отопления, служат вода, топливо и воздух.

Паровой котел является основным элементом котлоагрегата, он представляет собой теплообменное устройство, через металлические стенки которого происходит передача тепла от горячих продуктов горения топлива к воде для получения пара.

Паропроизводительность котельной установки или её мощность представляет собой сумму паропроизводительностей отдельных котлоагрегатов, входящих в её состав.

Паропроизводительность котлоагрегата определяется количеством килограммом или тонн пара, производимого им в час, обозначается буквой D и измеряется в кг/ч или т/ч.

Топочное устройство котлоагрегата служит для сжигания топлива и превращения его в химической энергии в тепло наиболее экономичным способом.

Пароперегреватель предназначен для перегрева пара, полученного в котле за счет передачи ему тепла дымовых газов.

Водяной экономайзер служит для подогрева поступающей в котел питательной воды теплом уходящих из котла дымовых газов.

Воздухоподогреватель предназначен для подогрева поступающего в топочное устройства воздуха теплом уходящих газов.

Топливный склад предназначен для хранения топлива; его оборудуют механизмами для разгрузки и подачи топлива в котельную или к топливоподготовительному устройству.

Топливоподготовительное устройство в котельных, работающих на пылевидном топливе, служит для измельчения топлива до пылевидного состояния; его оборудуют дробилками, сушилками, мельницами, питателями, вентиляторами, а также системой транспортеров и пылегазопроводов.

Устройство для удаления золы и шлаков состоит из механических приспособлений: вагонеток или транспортеров или тех и других, вместе взятых.

Устройство для подготовки питательной воды состоит из аппаратов и приспособлений, обеспечивающих очистку воды от механических примесей и растворенных в ней накипеобразующих солей, а также удаления из неё газов.

Питательная установка состоит из питательных насосов для подачи воды в котел под давлением, а также соответствующих трубопроводов.

Тяго–дутьевое устройство состоит из дутьевых вентиляторов, системы газо – воздуховодов, дымососа и дымовой трубы, обеспечивающих подачу необходимого количества воздуха в топочное устройство, движение продуктов сгорания по газоходам и удаления продуктов сгорания за пределы котлоагрегата.

Устройство теплового контроля и автоматического управления состоит из контрольно – измерительных приборов и автоматов, обеспечивающих бесперебойное и согласованную работу отдельных устройств котельной установки для выработки необходимого количества пара определенно температуры и давления.

В данной курсовой работе предлагается автоматизация системы с использованием паровых котлов, входящих в котлоагрегаты.

Такой выбор обуславливается тем, что в Павлодаре, в частности на ТЭЦ, используются котлоагрегаты, в основе которых - паровые котлы высокой паропроизводительности, которые снабжают город теплом, горячей водой и электроэнергией, а для промышленных предприятий (например, ОАО «Алюминий Казахстана»), находящихся в черте города, они вырабатывают еще и пар, необходимый для технологического процесса.

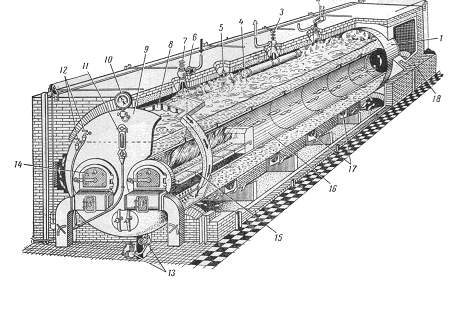

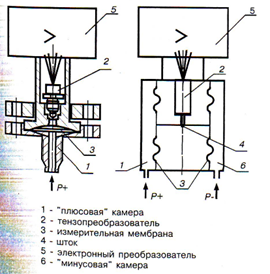

Рассмотрим устройство парового котла.

Котел представляет собой металлический сосуд, герметически закрытый, обогреваемый горячими газами и предназначенный для получения горячей воды или насыщенного водяного пара давлением выше атмосферного.

Котел представляет собой цилиндрический сосуд с выпуклыми днищами. Такая форма придана котлу как наилучшая по условиям прочности для сосудов, работающих под давлением. Этот котел состоит из наружного и двух внутренних цилиндров. К ним приварены упомянутые выше выпуклые днища (переднее и заднее).

Во внутренних цилиндрах, называемых жаровыми трубами, размещены топки, имеющие горизонтальные колосниковые решетки. Каждая топка имеет топочную дверцу для загрузки топлива.

Под колосниковой решеткой имеется пространство, которое называется зольником и предназначено для сбора золы, провалившейся при горении топлива, а также для подвода воздуха в топку.

Пространство между наружным и внутренним цилиндрами служит для заполнения его водой и паром, получающимся при работе котла.

Часть объема котла, всегда заполненная водой до определенного уровня, называется водяным пространством.

Та часть внутреннего объема котла, которая при работе постоянно заполнена паром, называется паровым пространством. Паровое пространство необходимо для сбора пара, образующего в котле, и в то же время для того, чтобы дать пару время выделить увлеченные им частицы воды.

Рис.2 Паровой двухжаротрубный котел

1- барабан котла; 2- предохранительные клапаны; 3- главный парозапорный вентиль; 4-влагоотделитель; 5- лаз для осмотра; 6- обратный клапан; 7- запорный вентиль на питательной линии; 8- термический водоумягчитель; 9- днище котла; 10- манометр на сифонной трубке; 11- водоуказательные стекла; 12- паропроводные краны; 13- спускные вентили; 14- топочные дверцы; 15- колосниковая решетка; 16- жаровая труба; 17- опорные стулья; 18- обмуровка котла.

Поверхность кипящей воды в котле, отделяющая водяной объем от парового, называется зеркалом испарения.

Питательный объем (питательное устройство) располагается между низшим и высшим уровнями воды в котле. Вода, заключенная в питательном объеме, может быть превращена в пар без питания котла водой, поэтому этот объем в процессе работы котла может быть заполнен то водой, то паром. Назначение его – дать возможность кочегару более легко регулировать работу котла.

Поверхность металлических стенок котла, омываемая с внутренней стороны водой, а с наружной – газами, называется поверхностью нагрева, измеряется в квадратных метрах и обозначается Hk.

Поверхность нагрева подсчитывается со стороны, обогреваемой газами.

Поверхность нагрева, воспринимающая лучистое тепло горящего слоя твердого топлива или факела жидкого или газообразного топлива в топке, называется радиационной поверхностью нагрева.

Поверхность нагрева остальных частей котла, воспринимающая тепло горячих дымовых газов вследствие соприкосновения с ними, называется конвективной.

В паровом котле горячими газами омывается только та часть его, которая с внутренней стороны охлаждается водой. Омывание горячими газами той части котла, которая с внутренней стороны соприкасается с паром, не допускается ввиду возможного перегрева металла стенок котла и образования на них отдулин, могущих привести к разрыву стенки и взрыву котла (исключением являются вертикальные стоячие котлы, у которых часть жаровой трубы соприкасается с наружной стороны с газами, а с внутренней – с паром). Линия, отделяющая обогреваемую газами поверхность от необогреваемой, называется огневой линией.

Во избежание обнажения стенок котла и для обеспечения надежности и безопасности его работы наинизший допустимый уровень воды в барабане, омываемом газами, должен располагаться на 100 мм выше обогреваемых газами стенок поверхности нагрева.

Для наблюдения за уровнем воды в котле устанавливаются водоуказательные приборы (водоуказатели). На приборах наинизший и наивысший допустимые уровни воды в котле отмечаются металлическими стрелками, прикрепленными к водоуказателю.

Наинизший уровень воды должен быть не менее чем на 25 мм выше нижней видимой кромки стекла водоуказателя, а наивысший уровень должен быть не менее чем на 25 мм ниже верхней видимой кромки стекла водоуказателя; сверх этого уровня нельзя накачивать воду в котел в целях предотвращения выброса воды в паропровод.

Расстояние между наивысшими и наинизшими уровнями выбирают (в зависимости от размеров котлов) от 50 до 100 мм.

Кроме того, на этих уровнях ставятся пароводопробные краны, при помощи которых можно также определить, находится ли уровень воды в допустимых пределах.

Давление пара в котле должно быть постоянно при его работе; оно называется рабочим давлением и контролируется манометром, устанавливаемом на сифонной изогнутой трубке, снабженной трехходовым краном.

На случай превышения давления пара свыше рабочего на котле устанавливают предохранительные клапаны, которые автоматически выпускают избыток пара в атмосферу.

Кроме указанных контрольных приборов, на котле устанавливаются: питательный клапан и вентиль, через который в котел подается питательная вода; паровой запорный вентиль, через который отбирается пар из котла; спускные приборы-вентили, устанавливаемые в самой нижней части котла для периодической продувки от осевшей грязи (шлама) и спуска воды.

Циркуляция воды в котле. Во время горения топлива часть тепла передается котлу непосредственно излучением от горящего слоя топлива. Горячие газы движутся по газоходам и отдают тепло металлическим стенкам котла, омываемым изнутри водой. Тепло, воспринятое наружной стенкой котла, вследствие хорошей теплопроводности металла передается воде, находящейся в котле. Вода подогревается от температуры, при которой она поступает в котельную установку, до заданной температуры или до температуры кипения при заданном давлении пара. Затем происходит испарение воды, т.е. превращение ее в насыщенный пар при постоянных рабочем давлении и температуре.

Слои воды, соприкасающиеся с поверхностями нагрева котла, нагреваются быстрее, чем слои воды, не соприкасающиеся с ними, и как более легкие поднимаются, а на их место притекает более холодная, вследствие чего и создается движение ее, которое называется циркуляцией.

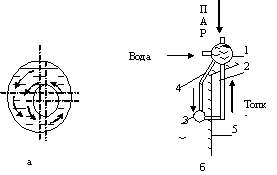

Наиболее простая схема циркуляции воды в паровом котле приведена на рис1.

Рис.3 Схема циркуляции воды в цилиндрическом и паротрубном котах.

а – цилиндрический котел; б – водотрубный котел

обогреваемая подъемная труба;

верхний барабан;

необогреваемая опускная труба;

нижний барабан.

При естественной циркуляции контур образуется обогреваемой трубой 2, необогреваемой трубой 4 и двумя барабанами 1 и 3, к которым эти трубы присоединены.

Пока труба 2 не нагревается, температура воды в замкнутом контуре одинакова и циркуляция отсутствует. Как только начнется нагрев трубы 2, удельный вес воды в ней сделается меньше, чем удельный вес холодной воды в трубе 4, и вследствие этого образуется напор, под действием которого вода в трубе 2 станет подниматься, а холодная вода будет поступать по трубе 4. При этом начнется циркуляция, которая будет тем энергичнее, чем сильнее нагрев трубы 2. Циркуляция будет наиболее сильной, когда начнется парообразование и труба 2 будет частично заполнена пароводяной смесью, значительно более легкой, чем вода.

У простых цилиндрических котлов контур, по которому должна происходить циркуляция отсутствует, поэтому циркуляция у этих котлов очень слабая, а это связано с малой паропроизводительностью котлов и возможностью аварий.

У ряда конструкций котлов обогреваются опускные и подъемные трубы циркуляционного контура, причем вторые сильнее, первые слабее. У таких котлов часто происходит нарушение циркуляции по ряду причин: вследствие неравномерности обогрева параллельно работающих труб, недостаточной скорости воды в отдельных рядах труб, шлакообразования труб и других причин.

Поэтому в целях обеспечения надежности циркуляции у многих современных котлов опускные трубы делают необогреваемыми.

Во время одного оборота воды по циркуляционному контуру испаряется от 2,5 до 6% от всего количества воды, циркулирующей в контуре; поэтому для полного испарения вода должна сделать от 15 до 40 оборотов. Это число называется кратностью циркуляции.

Кроме естественной циркуляции, в ряде конструкций котлов применяется принудительная при помощи насосов, при этом кратность циркуляции значительно уменьшается в сравнении с естественной циркуляцией и равна 4-6 оборотам.

Непрерывное движение воды в паровом котле смывает с поверхности нагрева паровые и газовые пузырьки, что способствует улучшению теплопередачи, а также предохраняет стенки котла то разъедания (коррозии).

Одновременно с этим циркуляция воды способствует смыванию осадков, выделяющихся из воды и отводу этих осадков в нижнюю часть его, откуда они систематически удаляются посредством продувки.

Подогрев воды и парообразование происходит быстрее в более тонких слоях воды. Перемещение нагретых частиц воды в котле усиливается с появлением пузырьков пара, так как удельный вес пароводяной смеси меньше, чем удельный вес воды.

При достижении нормального рабочего давления пара в котле открывают запорный паровой вентиль, и пар поступает по паропроводу к месту своего потребления. С этого момента поддерживают постоянное давление; при этом и температура воды в котле будет также постоянной.

В случае прекращения подачи топлива в топку при неизменном расходе пара давление и температура воды будет снижаться; при неизменном горении топлива и подаче его в топку и прекращении расхода пара давление пара и температуры будет повышаться.

Количество воды в котле по мере превращения ее в пар уменьшается, и для поддержания нормального уровня нужно подавать свежую воду в котел насосом. Эта вода называется питательной водой.

Вода, находящаяся в котле, называется котловой водой.

Количество пара в килограммах, снимаемое с каждого квадратного метра поверхности нагрева котла, называется напряжением поверхности нагрева.

Количество пара, получаемого из котла в течение часа в килограммах или тоннах, называется его паропроизводительностью.

Паропроизводительность котла зависит от его конструкции, поверхности нагрева, количества и качества сжигаемого топлива, чистоты поверхностей нагрева, правильного обслуживания и других условий и является основным показателем его работы.

В соответствии с законами фазового перехода получение перегретого пара характеризуется последовательным протеканием следующих процессов: подогрева питательной воды до температуры насыщения, парообразования и, наконец, перегрева насыщенного пара до заданной температуры. Эти процессы имеют четкие границы протекания и осуществляются в трех группах поверхностей нагрева. Подогрев воды до температуры насыщения происходит в экономайзере, образование пара – в парообразующей (испарительной) поверхности нагрева, перегрев пара – в пароперегревателе.

В целях непрерывного отвода теплоты и обеспечения нормального температурного режима металла поверхностей нагрева рабочее тепло в них – вода в экономайзере, пароводяная смесь в парообразующих трубах и перегретый пар в пароперегревателе - движется непрерывно. При этом вода в экономайзере и пар в пароперегревателе движутся однократно относительно поверхности нагрева. При движении воды в экономайзере возникают гидравлические сопротивления, преодолеваемые напором, создаваемым питательным насосом. Давление, развиваемое питательным насосом, должно превышать давление в начале зоны парообразования на гидравлическое сопротивление экономайзера. Аналогично движение пара в пароперегревателе обусловлено перепадом давления, возникающим между зоной парообразования и турбиной.

В парообразующих трубах совместное движение воды и пара и преодоление гидравлического сопротивления этих труб в котлах различных типов организовано по – разному. Различают паровые котлы с естественной циркуляцией, с принудительной циркуляцией и прямоточные.

Агрегаты, в парообразующих трубах которых движение рабочего тела создается под воздействием напора циркуляции, естественно возникающего при обогреве этих труб, называется паровыми котлами с естественной циркуляцией.

В парообразующих трубах можно организовать движение рабочего тела принудительно, например насосом, включенным в контур циркуляции, такие агрегаты называются котлами с многократной принудительной циркуляцией.

Электрические станции, их место в технологическом процессе парообразования

Электрическая станция представляет собой промышленное предприятие для выработки электрической энергии. Основное количество энергии в СССР и в крупных и экономически развитых странах производились на тепловых электростанциях (ТЭС), использующих химическую энергию сжигаемого органического топлива. Электрическую энергию вырабатывают также на тепловых электрических станциях, работающих на ядерном горючем, - атомных электрических станциях (АЭС) и на электростанциях, использующих энергию потоков воды, - гидроэлектростанциях.

Независимо от типа электростанции электрическую энергию, как правило, вырабатывают централизованно. Это значит, что отдельные электрические станции работают параллельно на общую электрическую сеть и, следовательно, объединяются в электрические системы, охватывающие значительную территорию с большим числом потребителей, уменьшает требуемую резервную мощность, снижает себестоимость вырабатываемой электроэнергии за счет рациональной загрузки электростанций, входящих в электрическую систему, и позволяет устанавливать агрегаты большой единичной мощности. Широко пользуются и централизованным снабжением теплотой в виде горячей воды и пара низкого давления, вырабатываемых на некоторых электростанциях одновременно с электрической энергией. Электрические станции, электрические и тепловые сети, а также потребители электрической энергии и теплоты в совокупности составляют энергетическую систему. Отдельные энергетические системы соединяют межсистемными связями повышенного напряжения в объединенные энергетические системы.

Тепловые электростанции. Основными тепловыми электрическими станциями на органическом топливе являются паротурбинные электростанции, которые делятся на конденсационные (КЭС), вырабатывающие только энергетическую энергию, и теплофикационные (ТЭЦ), предназначенные для выработки электрической и тепловой энергии.

Паротурбинные электростанции выгодно отличаются возможностью сосредоточения огромной мощности в одном агрегате, относительно высокой экономичностью, капитальными наименьшими затратами на их сооружение и короткими сроками строительства. Основными тепловыми агрегатами паротурбинной ТЭС являются паровой котел и паровая турбина.

Паровой котел представляет собой системы поверхностей нагрева для производства пара из непрерывно поступающей в него воды путем использования теплоты, выделяющейся при сжигании топлива, которое подается в топку вместе с необходимым для горения воздухом. Поступающую в паровой котел воду называют питательной водой. Питательная вода подогревается до температуры насыщения, испаряется, а выделившийся из кипящей (котловой) воды насыщенный пар перегревается.

При сжигании топлива образуются продукты сгорания - теплоноситель, который в поверхностях нагрева отдает теплоту воде и пару, называемый рабочим телом. После поверхностей нагрева продукты сгорания при относительно низкой температуре удаляются из котла через дымовую трубу в атмосферу. На электростанциях большой мощности дымовые трубы выполняют высотой 200-300м и больше, чтобы уменьшить местные концентрации загрязняющих веществ в воздухе. В результате горения топлива остаются зола и шлак, которые также удаляются из агрегата.

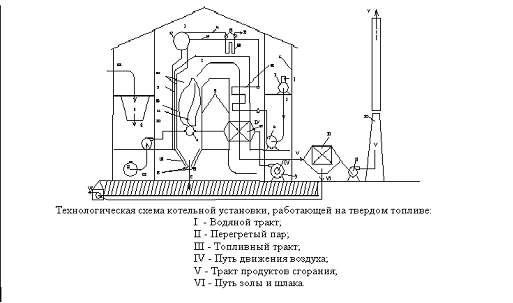

Описание системы управления котлоагрегатом

В данной курсовой работе опишем систему управления ТЭЦ, в основе которой лежит работа котлоагрегата, причем будем делать ссылки, касающиеся непосредственно работы ТЭЦ-1 города Павлодара.

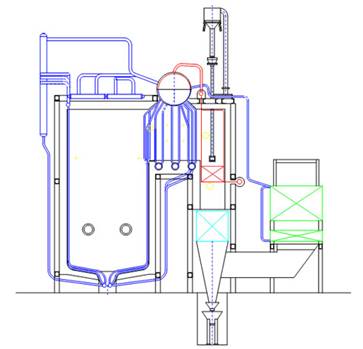

Схема котлоагрегата, работающего на пылевидном угле, приведена на рис.4 (приложение 1).

Топливо

с угольного

склада после

дробления

подается конвейером

в бункер сырого

угля 1, из которого

направляется

в систему пылеприготовления,

имеющую углеразмольную

мельницу 2. Воздухом,

нагнетаемым

специальным

вентилятором

3, пылевидное

топливо транспортируется

по трубам к

горелкам 4 (где

сжигается в

виде факела

14, состоящего

из светящихся

продуктов

сгорания (дымовых

газов)) топки

котла 5, находящегося

в котельной

6. Стены топочной

камеры (топки)

делаются из

огнеупорного

кирпича, а на

внутренней

стороне их (со

стороны факела)

закреплены

так называемые

экранные трубы

(экраны). В нижнюю

часть этих труб

через коллекторы

15 поступает

нагретая до

температуры

кипения вода,

а из верхней

части (после

нагрева воды

теплотой, излучаемой

факелом) выходит

смесь пара с

водой, которая

по трубам 16

отводится в

барабан 17. В этом

барабане, находящемся

снаружи котлоагрегата

и вне зоны обогрева,

пар отделяется

от воды, которая

по опускным

трубам 18 вновь

подводится

к нижним коллекторам

15. В барабане

котлоагрегата

отделившийся

от воды пар

имеет температуру

кипящей под

давлением воды

(обычно 300-350 ![]() )

и называется

насыщенным

паром. Однако

для увеличения

к.п.д. ТЭЦ целесообразно

поднять его

температуру

до 550-570

)

и называется

насыщенным

паром. Однако

для увеличения

к.п.д. ТЭЦ целесообразно

поднять его

температуру

до 550-570 ![]() .

Для этой цели

насыщенный

пар из барабана

по трубам 19

направляют

в пароперегреватель

20, состоящий

из трех частей:

радиационной,

ширмовой и

конвективной.

Газы на пути

к верхней части

топки несколько

охладились

(и потому перестали

светиться), но

еще обладают

достаточно

высокой температурой

(около 900-1000

.

Для этой цели

насыщенный

пар из барабана

по трубам 19

направляют

в пароперегреватель

20, состоящий

из трех частей:

радиационной,

ширмовой и

конвективной.

Газы на пути

к верхней части

топки несколько

охладились

(и потому перестали

светиться), но

еще обладают

достаточно

высокой температурой

(около 900-1000![]() ).

Пройдя пароперегреватель,

пар приобретает

необходимую

для работы

турбины температуру

540-565

).

Пройдя пароперегреватель,

пар приобретает

необходимую

для работы

турбины температуру

540-565![]() (так

называемый

перегретый

пар), а дымовые

газы охлаждаются

до 400-500

(так

называемый

перегретый

пар), а дымовые

газы охлаждаются

до 400-500![]() .

Перегретый

пар из трубок

пароперегревателя

20 собирается

в коллекторе

21, из которого

затем по паропроводу

направляется

к турбине. Теплоту

уходящих из

пароперегревателя

дымовых газов

целесообразно

использовать

для предварительного

нагрева испаряемого

затем в экранах

воды, а также

и воздуха,

необходимого

для сжигания

топлива. Для

такого подогрева

нужное для

получения пара

количество

воды (ее называют

питательной

водой) пропускают

через специальную

змеевиковую

трубную систему

22, называемую

экономайзером.

Вода для питания

котла нагнетается

питательным

насосом 8 из

бака питательной

воды 7, имеющего

деаэрационное

устройство.

.

Перегретый

пар из трубок

пароперегревателя

20 собирается

в коллекторе

21, из которого

затем по паропроводу

направляется

к турбине. Теплоту

уходящих из

пароперегревателя

дымовых газов

целесообразно

использовать

для предварительного

нагрева испаряемого

затем в экранах

воды, а также

и воздуха,

необходимого

для сжигания

топлива. Для

такого подогрева

нужное для

получения пара

количество

воды (ее называют

питательной

водой) пропускают

через специальную

змеевиковую

трубную систему

22, называемую

экономайзером.

Вода для питания

котла нагнетается

питательным

насосом 8 из

бака питательной

воды 7, имеющего

деаэрационное

устройство.

Питательная

вода, проходя

по змеевикам

снизу вверх

подогревается

почти до температуры

кипения, после

чего из верхней

части экономайзера

по соединительным

трубам (23-24 трубы)

поступает в

барабан 17. Нужный

для сжигания

топлива воздух

засасывается

дутьевым вентилятором

9 и подается им

через воздухоподогреватель

25, в котором

нагревается

дымовыми газами

до температуры

250-350![]() по специальным коробам к горелкам

4. Подача в топку

горячего воздуха

облегчает

воспламенение

топлива, обеспечивает

его полное

сжигание и

повышает температуру

горения. В

воздухоподогревателе

25 целесообразно

пропускать

воздух снаружи

труб, а газы по

трубам.

по специальным коробам к горелкам

4. Подача в топку

горячего воздуха

облегчает

воспламенение

топлива, обеспечивает

его полное

сжигание и

повышает температуру

горения. В

воздухоподогревателе

25 целесообразно

пропускать

воздух снаружи

труб, а газы по

трубам.

За счет

экономайзера

и воздухоподогревателя

температура

дымовых газов

может быть

снижена до

температуры

110-130 ![]() ,

при которой

их направляют

в специальную

вращающуюся

машину – дымосос

11, отсасывающий

уходящие газы

из котлоагрегата

газы и выбрасывающий

их в дымовую

трубу 12. При

сжигании твердого

топлива лопатки

дымососов

необходимо

защищать от

истирания золой

специально

установленными

золоуловителями

10. Степень очистки

уходящих газов

такими золоуловителями

должна быть

очень высокой

(со степенью

улавливания

99,5% все твердых

частиц), что

требуется для

устранения

загрязнения

окружающей

среды (атмосферы)

эоловыми выбросами

из дымовой

трубы, которую

для этой же

цели сооружают

высотой 200-300 м.

,

при которой

их направляют

в специальную

вращающуюся

машину – дымосос

11, отсасывающий

уходящие газы

из котлоагрегата

газы и выбрасывающий

их в дымовую

трубу 12. При

сжигании твердого

топлива лопатки

дымососов

необходимо

защищать от

истирания золой

специально

установленными

золоуловителями

10. Степень очистки

уходящих газов

такими золоуловителями

должна быть

очень высокой

(со степенью

улавливания

99,5% все твердых

частиц), что

требуется для

устранения

загрязнения

окружающей

среды (атмосферы)

эоловыми выбросами

из дымовой

трубы, которую

для этой же

цели сооружают

высотой 200-300 м.

Уловленная из дымовых газов пылевидная зола и выпавший в нижнюю часть топки шлак удаляются, как правило, в потоке воды по каналам, а затем образующаяся пульпа откачивается специальными багерными насосами 13 и удаляется по трубопроводам. Однако в связи с тем, что зола может использоваться для нужд строительства, например как инертная добавка в бетон (а для этой цели она должна выводиться из котельной в сухом виде), в последнее время интенсивно внедряется транспорт золы в сухом виде – обычно с помощью воздушного потока.

Поступающий из котлоагрегата пар приводит во вращение ротор паровой турбины, на одном валу с которым устанавливается электрический генератор. После ввода в турбину пар расширяется в каналах специального профиля (соплах), где за счет разницы в давлении пара до и после сопла скорость пара меняется от 34-40 до 400-500 м/с с увеличением при этом его кинетической энергии. Чем больше разница в давлении пара, входящего и выходящего из нее, тем большая работа может быть получена с каждой единицы массы пара (килограмма или тонны). В современных турбинах отработанный пар уходит в конденсатор при давлениях в 25-30 раз меньших, чем давление воздуха на поверхности земли.

Удаление пара, достигающего в конце работы его в турбине столь низких давлений, значительно облегчается, если превратить его в воду. Причина этого заключается в том, что масса воды при данном давлении занимает значительно меньший объем, чем эта же масса в виде пара. Превращение пара в воду происходит при соответствующем его охлаждении и называется конденсацией пара.

В турбинной установке электростанции для конденсации пара после турбины устанавливается специальный аппарат, называемый конденсатором, а турбину, в которой пар расширяется до столь низкого давления, конденсационной турбиной.

В основе работы ТЭС лежит известный закон сохранения энергии, который гласит: энергия не исчезает и не создается вновь, а может лишь превращаться из одного вида в другой.

Назначение ТЭС состоит в том, чтобы тепловую энергию поступающего топлива преобразовывать в электрическую. Однако преобразовывать всю энергию топлива в электрическую на конденсационной электростанции нельзя, так как значительную часть тепла, полученного от топлива, приходится бесполезно отводить через конденсатор. Решение этой проблемы – теплофикация.

На ТЭЦ

устанавливаются

специального

типа, позволяющие

отбирать часть

расширяющегося

в них пара для

подачи его

потребителям.

Оставшаяся

часть пара

используется

для нагрева

горячей воды

обычно от 75![]() до 115

до 115![]() .

При таком

использовании

тепло отработанного

в турбине пара

не уходит с

проточной водой

в реку, а используется

для целей

теплоснабжения.

.

При таком

использовании

тепло отработанного

в турбине пара

не уходит с

проточной водой

в реку, а используется

для целей

теплоснабжения.

Примером такой теплоэлектроцентрали является Павлодарская ТЭЦ-1, которая снабжает потребителей не только электроэнергией, но также и теплом в виде пара и горячей воды. Пар направляется на фабрики и заводы, где используется для целей производства. Горячая вода используется для отопления зданий и нужд горячего водоснабжения (бани, ванны, души, бассейны).

Выбор принципиальных технических решений

Постановка и декомпозиция общей задачи

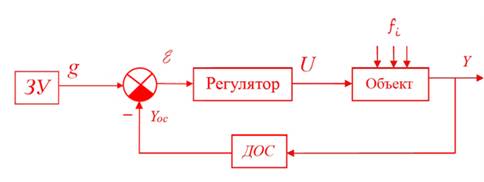

Система управления современными тепловыми электростанциями автоматизирована и имеет два уровня:

Автоматизированная система управления отдельными технологическими процессами (АСУТП);

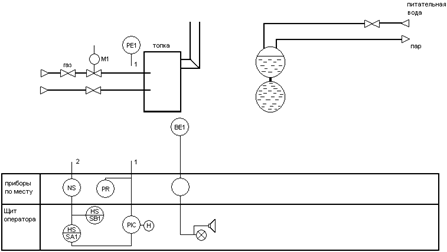

Управление тепловой электростанцией (АСУ ТЭС). К числу устройств автоматики тепловых электростанций относятся технологические защиты, блокировка и сигнализация, регуляторы и системы автоматики.

Технологические защиты энергетических и блоков обеспечивают их отключение при аварийных режимах; падении вакуума турбин; резком отклонении параметров пара от проектных; сбросах нагрузок; отключении тягодутьевых механизмов; прекращении питания котлоагрегатов; прекращении подачи топлива.

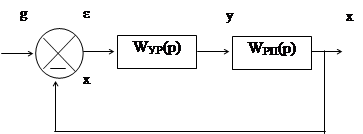

Автоматическое регулирование тепловых процессов осуществляется с помощью систем автоматического регулирования.

Главная особенность производства пара состоит в относительно невысокой скорости протекания технологического процесса и его непрерывности. Организация такого способа производства будет более эффективной в случае автоматизации, поскольку процесс будет идти равномерно, сократится численность обслуживающего персонала, удлинится срок службы оборудования, сократится расход сырья, топлива и электроэнергии, увеличится производительность аппаратуры. Также следствием автоматизации производства можно считать облегчение условий труда и снижение себестоимости производства пара.

Автоматизация производства пара заключается в автоматическом контроле и регулировании подачи питательной воды, процесса горения, температуры перегретого пара, водного режима, паропроизводительности котлоагрегатов, разрежение в топке котла путем установки контрольно-измерительных приборов и регулирующих устройств.

Котельные установки как объект регулирования

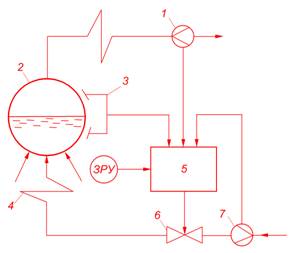

Котельная установка является сложным комплексом машин и механизмов, работающих в едином технологическом потоке (рис.5, Приложение 2).

В объем котельной установки, кроме основного производства, могут входить несколько цехов: подготовки воды, подготовки и транспортировки топлива, теплоснабжения потребителей сетевой водой для отопления и водой для горячего водоснабжения и др.

В каждом из этих цехов находятся агрегаты и двигатели, многие из которых автоматизированы, блокированы между собой или входят в систему АСУ (автоматическую систему управления).

Но все эти вспомогательные цехи и установки либо направлены на создание бесперебойной работы котлоагрегата и турбин ТЭЦ, либо являются устройствами, призванными распределять энергию, вырабатываемую теплосиловой установкой.

Основным энергоемким агрегатом, от которого зависит экономичная работа тепловой станции, остается котельный агрегат. Поэтому особое значение придается системе регулирования теплового процесса котельного агрегата.

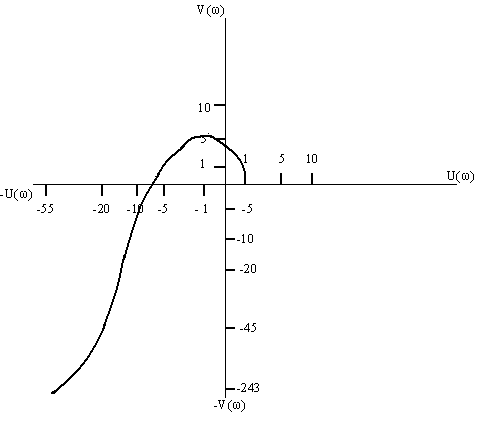

Рис. 5 Схема котельного агрегата с основными точками регулирования:

1 – топка котла, 2 – барабан котла, 3 – пароперегреватель, 4 – экономайзер, 5 – турбина, 6 – дымосос, 7 – вентилятор, ОК – отсечный клапан, РОТ – регулирующий орган топлива, РК – регулирующий клапан питательной воды, ИМ – исполнительный механизм, РУ – регулятор уровня, РД – регулятор давления, БРОУ – быстровключающаяся редукционно – охладительная установка, Д – диафрагма, РТ – регулятор тяги, РИВ – регулятор избытка воздуха, КР – корректирующий регулятор, РН – регулятор нагрузки, t – термопара.

Топливо, сжигаемое в топке 1, выделяет определенное количество тепла, которое воспринимается активными поверхностями нагрева котла. Обычно это экранные водонагревательные трубки, которые, спускаясь из барабана котла, опоясывают топочное пространство и создают замкнутый контур циркуляции воды.

Тепло, передаваемое экранным трубам горячими газами, заставляет воду в трубах вскипать, и в а последних образуется пароводяная смесь. Плотность такой смеси меньше плотности воды, поэтому нагретая пароводяная эмульсия подымается вверх по трубам и попадает в барабан котла, где пар отделяется от воды и занимает верхний объем барабана. По опускным необогреваемым трубам, которые внизу котла соединены с обогреваемыми трубами, на место ушедшей в барабан котла эмульсии поступает вода и снова образуется эмульсия, подымающаяся вверх. Таким образом, в котле создается постоянная циркуляция воды.

Образовавшийся пар собирается в барабане котла 2 и через паронагреватель 3 поступает в паровую турбину 5. продукты сгорания топлива (в виде топочных газов) отсасываются дымососом 6.

На своем пути топочные газы омывают трубки пароперегревателя 3 и водяного экономайзера 4.

Вторичное использование тепла дымовых газов повышает коэффициент полезного действия, так как тепло используется для повышения энергетических показателей пара, а подогретая питательная вода, поступая в барабан, не охлаждает находящуюся там воду. Подогретая вода после водяного экономайзера поступает через питательный клапан РК в барабан, восполняя потери воды с отбираемым паром.

Топливо в топку (в данном случае горючий газ) поступает через отсечный клапан ОК и регулирующий орган РОТ. Нормальный режим горения топлива обеспечивается подачей в топку воздуха от вентилятора 7.

Для того чтобы поддерживать экономичный и устойчивый режим котельного агрегата, надо, прежде всего, выбрать параметр, который лег бы в основу регулирования подачи топлива в топку. В индивидуальных котельных агрегатах, работающих каждый на свою турбину, таким параметром является давление пара в барабане котла. Действительно, ели в топке сгорает столько топлива, сколько требуется для образования пара, покрывающего его расход, то давление в барабане котла будет неизменным. Иначе говоря, подвод тепла к котельному агрегату от сгорающего топлива, с учетом коэффициента полезного действия, должен соответствовать уходу тепла с отбираемым паром.

Если количество пара, поступающего в топку, превышает расход тепла с уходящим паром, то парообразование в котле будет протекать более интенсивно и давление в барабане увеличится. Если количество пара тепла, отбираемое с паром, превышает тепло, подаваемое с топливом, давление в барабане котла будет падать.

Количество тепла, подаваемого в топку, может изменяться по причине изменения состава и калорийности топлива. Но, если считать, что состав подаваемого топлива не меняется, что соответствует действительности для газового и жидкого топлива, то изменение подачи топлива в топку может быть вызвано только одной причиной – изменением количества отбираемого пара. Поэтому процесс регулирования подачи топлива называется регулированием нагрузки котла, а регулятор, ведущий этот процесс, называется регулятором нагрузки.

Регулятор РН получает импульс давления в барабане котла и передает команду на исполнительный механизм ИМ, который перемещает регулирующий орган топлива РОТ. Регулятор не просто передает команду на регулирующий орган, он её обрабатывает в соответствии с законами регулирования. Дело в том, что процесс образования пара в котле не сразу изменяется количество выработанного пара. Причиной этого является то, что сам процесс образования пара происходит во времени, кроме того, часть тепла тратится на нагревание топочных масс котла.

Представим себе в развернутом виде переходной процесс после изменения отбора пара или, иначе говоря, возмущения системы регулирования. Пусть в результате увеличения отбора пара давление в барабане упало. Для того, чтобы отдать команду на восстановление давления, регулятор должен учесть, на какую величину упало давление, а зачастую, и с какой скоростью оно падает. Когда подача топлива в топку увеличится, часть увеличенной подачи тепла уйдет на нагрев топочной кладки, деталей топочного устройства, металла экранных трубок и т.д. Следовательно, для того, чтобы ускорить восстановление давления в барабане котла, регулятор должен подать команду, учитывающую этот повышенный расход тепла.

Вместе с тем, когда процесс установится в новом режиме, все части котла прогреваются, и эта добавочная порция тепла, если её не снять, приведет к повышенной выработке пара, а, следовательно, к увеличению давления выше нормы.

Все это должно быть учтено регулятором: после начала перестановки регулирующего органа подача топлива увеличится; давление начнет восстанавливаться; по мере приближения давления к норме регулятор должен замедлять движение регулирующего органа и прекратить его перестановку, когда давление достигнет нормы.

Однако в силу вышесказанных причин, а также ошибок регулятора, инерционности исполнительного механизма и регулирующего органа, процесс редко на этом заканчивается. Чаще всего регулирующий орган к моменту восстановления давления занимает положение, соответствующее повышенной, против требуемого, подачи топлива. Поэтому давление в котле будет расти и процесс регулирования будет повторяться с обратным знаком.

Пройдут несколько колебаний всей системы, прежде чем процесс установится. Такие колебания являются очень нежелательными для котельного агрегата, так как, кроме того, что такой режим является очень неэкономичным, он приводит к тепловым перегрузкам и деформациям всех частей котла. Правильный выбор регулятора и его точная настройка заметно уменьшают переходный процесс и улучшают режим работы котла.

Для обеспечения процесса горения топлива в топку должно быть подано определенное количество воздуха, кислород которого необходим для полного сгорания топлива. Избыток подаваемого воздуха вызовет повышенный унос тепла с топочными газами и приведет к переохлаждению топочного пространства, а недостаточная подача воздуха – к неполному сгоранию топлива. Поэтому соответствующая расходу топлива подача воздуха является второй задачей, которую должен обеспечивать режим автоматического регулирования.

В топку подается небольшой избыток воздуха по сравнению с тем, который нужен для полного сжигания топлива. Этот избыток определяется коэффициентом избытка воздуха, который устанавливается при тепловых испытаниях котлоагрегата. Задача автоматического регулирования заключается в обеспечении подачи воздуха в строгом соответствии с этим коэффициентом. Если характеристика системы «топливо - регулирующий орган» линейна, т.е. перемещение регулирующего органа прямо пропорционально количеству топлива, подаваемого в топку, то сигнал о количестве подаваемого топлива можно снять с датчика дистанционной передачи исполнительного механизма регулирующего органа топлива. Этот сигнал воспринимается регулятором избытка воздуха РИВ, который отдает команду исполнительному механизму ИМ, служащему приводом направляющего аппарата вентилятора 7.

Топочные газы должны быть полностью удалены. Полного удаления продуктов сгорания можно достичь обеспечением определенной производительности дымососа 6. Для того чтобы топочные газы не выбивались из топки наружу, необходимо поддерживать определенное разряжение в топке котла. Вместе с тем, увеличение этого разряжения приводит к повышенному подсосу воздуха через не плотности в стенках котлоагрегата. В котле попадает не подогретый воздух. Повышаются потери с отходящими газами, так как возрастает скорость дымовых газов, нерационально увеличивается расход электроэнергии на привод дымососа. Все это ведет к уменьшению коэффициента полезного действия котла.

Импульс разряжения снимается в верхней части топочной камеры в связи с тем, что в нижних частях топки могут быть различного рода подсосы. Поэтому, поддерживая разряжение в верхней части топки, можно быть уверенным, что в других частях топки разряжение может быть только больше, но не меньше. Импульс разряжения передается на регулятор РТ, который через исполнительный механизм поворачивает направляющий аппарат дымососа.

Регулирование уровня в барабане котла осуществляется регулятором РУ. Команда уровня передается на регулирующий клапан РК. При снижении уровня клапан открывается. При увеличении уровня – прикрывается.

Такой представляется упрощенная картина регулирования уровня. На самом деле на уровень в барабане котла влияет целый ряд факторов. К этим факторам относится тепловая нагрузка топки, давление пара в барабане котла, расход пара из барабана котла и подача питательной воды в барабан.

В установившемся состоянии теплового режима количество тепла, воспринимаемое экранными трубками, во времени постоянно и количество образовавшегося пара в котле соответствует количеству пара, отбираемому потребителем. При этом количество пузырьков пара в экранных трубках постоянна плотность и объем пароводяной эмульсии.

Любое нарушение установившегося состояния теплового режима приводит к изменению соотношения между средним содержанием пара и воды в экранных трубах.

При увеличении тепловой нагрузки топки количества тепла, передаваемое поверхностями нагрева, увеличивается, следовательно, увеличивается интенсивность парообразования. Увеличение количества пузырьков пара в пароводяной эмульсии приводит к увеличению объема, что сказывается на уровне в барабане котла – уровень увеличивается. Увеличение давления в барабане котлоагрегата приведет к уменьшению содержания пара в пароводяной эмульсии, так как при повышенном давлении часть пузырьков пара сконденсируется и превратится в воду. Поэтому при повышении давления уровень будет понижаться.

Рассмотрим процесс изменения уровня при возмущении теплового процесса в случае нагрузки на котел.

Увеличение потребления пара потребителям при неизменной подаче топлива приведет к уменьшению давления в барабане котла, что вызовет увеличение объема пароводяной эмульсии, так называемое «набухание». В результате эффекта «набухания» уровень в барабане котла довольно значительно возрастет. Величина изменения уровня зависит от тепло напряженности поверхностей нагрева и количества воды, содержащейся в котле.

В котлах с большим водяным объемом, не имеющих экранных поверхностей, изменение уровня при изменении нагрузки почти не ощущается. В котлах с одним барабаном и сильно развитым топочным экраном « набухание» уровня может достигнуть величины порядка сотен миллиметров.

Увеличение уровня в барабане котла воспринимается регулятором как сигнал к снижению подачи питательной воды. Уменьшение количества питательной воды, подаваемой в барабан котла, приведет к увеличению температуры воды, а, следовательно, к еще большему «набуханию». Однако с увеличением нагрузки котла количество воды, уходящей в виде пара, увеличивается, что в конце концов приведет к устойчивому снижению уровня в барабане.

Таким образом, увеличение нагрузки сначала приведет к резкому увеличению в результате «набухания», а затем к снижению его в результате повышенного расхода воды.

Для того чтобы регулятор реагировал на причины, вызывающие изменения уровня, он должен воспринимать сигналы не только уровня в барабане котла, но и расхода пара, а часто и расхода питательной воды, подаваемой в котел. Причем сигнал расхода пара подают в регулятор со знаком, обратным сигналу уровня.

В результате явления «набухания» уровень в барабане котла изменяется настолько быстро, что регулятор не может повлиять на величину этого отклонения. Даже полное закрытие клапана питательной воды в момент увеличения нагрузки почти не уменьшает отклонение уровня в процессе «набухания». Но если позволить регулятору полностью закрыть питательный клапан, то возникает опасность упуска уровня в последующий период, когда уровень начнет устойчиво снижаться за счет несоответствия подачи воды в барабан и расхода пара.

Поэтому, при введение в регулятор сигнала по расходу пара процесс регулирования будет выглядеть следующим образом: в первый период после увеличения нагрузки регулятор, приняв сигнал увеличенного расхода пара, выдаст команду на питательный клапан и он начнет открываться; в следующий период начнется «набухание», этот сигнал заставит регулятор прекратить команду на открытие питательного клапана. Если после этого уровень в барабане не установится, а будет изменяться, то этот сигнал изменения уровня, не скомпенсированный сигналом расхода, снова приведет к перемещению питательного клапана до восстановления уровня.

Если питательный насос подает воду на параллельно работающие котлы, то при отключении одного из них давление, создаваемое питательным насосом, увеличится (впоследствии уменьшения нагрузки котла). Увеличение давления приведет к повышенному количеству воды, подаваемой в оставшиеся в работе котлы, вследствие чего уровень в них повысится. Для предупреждения подобного явления в регулятор заводят еще один сигнал – по расходу питательной воды.

Автоматический процесс регулирования теплового режима котельного агрегата, работающего на турбину, осложняется еще тем, что турбина и котел как объект регулирования имеют разные скорость разгона, т.е. скорости восстановления номинала параметра. Турбина может изменять потребление пара со скоростью, сопоставимой с временем закрытия регулирующих клапанов. Изменение выработки пара котлом происходит значительно медленнее. Поэтому при резком сбросе или наборе нагрузки давление пара в паропроводе перед турбиной может значительно меняться.

Для защиты от резкого повышения давления в паропроводе служит быстро включающаяся редукционно-охладительная установка БРОУ. При сбросе нагрузки, когда давление пара быстро растет и регулятор нагрузки не успевает привести агрегат в нормальный режим, давление может подняться выше определенного предела, тогда регулятор давления РЛ открывает клапан БРОУ и сбрасывает излишек пара в конденсат турбины.

Обычно давление, на которое настроен регулятор РД, несколько выше настройки регулятора нагрузки, и до тех пор, пока регулятор нагрузки РН не приведет давление в барабане в норму, регулятор РД с помощью БРОУ будет поддерживать давление несколько выше нормального.

На такте газового топлива обязательно устанавливается отсечный клапан ОК. Его задачей является обеспечить отсечку газа в случае погасания факела в топке котла, иначе газ может выходить в помещение котельной. В качестве датчика погасания пламени используется фотоэлемент или термопара. Ток, проходя по обмоткам соленоида клапана ОК, удерживает его в открытом состоянии. При погасании пламени выходной сигнал термопары уменьшается, и клапан ОК закрывается. При розжиге котла клапан ОК открывается вручную.

Штрих пунктиром показаны связи автоматически, когда котел работает не в индивидуальном режиме, а в групповом – несколько котлов работают на один паропровод. В этом случае нельзя вести регулирование только индивидуальными регуляторами РН, так как при падении давления в магистрали оно упадет и на барабане каждого котла. Регулятор нагрузки каждого агрегата будет стремиться восстановить давление. Но так как агрегаты имеют разную инерционность, то те из них, которые менее инерционны (у которых скорость разгона больше), быстрее наберут необходимую мощность и быстрее восстановит давление. Но восстановление давления на барабане - это то же, что восстановление давления на магистральном паропроводе. Поэтому регуляторы котлов с большей инерционностью перестанут набирать нагрузку. Таким образом, котлы окажутся загруженными неравномерно.

Поэтому на электростанциях с общими паропроводами (поперечными связями между котлами и турбинам) применяются схемы каскадного регулирования давления пара с главным корректирующим регулятором.

Импульс давления отбирается в характерной точке общего паропровода и посылается на корректирующий регулятор КР. Корректирующий регулятор в свою очередь меняет задание основным регуляторам. Сигнал к основному регулятору котла в этом случае приходит от какого – либо другого параметра, например от расхода пара котлом. Регулятор РН подает команду на расход топлива в зависимости о количества отбираемого пара из котла, но при колебаниях давления в магистрали главный регулятор КР изменяет задание основному регулятору: у более инерционных котлов задание увеличивается, а у менее инерционных – уменьшается.

3.2Техническое задание на создание новой АСУ

Похожие работы

... /см2) предназначены для выработки насыщенного или перегретого пара, используемого для технологических нужд промышленных предприятий, на теплоснабжение систем отопления и горячего водоснабжения. Масса котельной установки 16,5 т, температура питательной воды 100 С, температура пара 210 С. В качестве сжигаемого топлива используют газ или мазут.Котлы двухбарабанные вертикально-водотрубные выполнены по ...

... чином вище сформульовано і зазначено основні пропозиції КП «Здолбунівкомуненергія» щодо покращення управління персоналом. 3.3 Реструктуризація виробництва, як шлях стратегічного управління Як було зазначено в пункті 2.1 даної курсової роботи на підприємстві КП «Здолбунівкомуненергія» здебільшого такі котельні установки, ресурсний потенціал яких давно вичерпаний. Відповідно підприємство у ...

... режимов функционирования котла. Повышение экологических характеристик котельной и культуру производственного процесса. Благодаря программному управлению система автоматически отслеживает все параметры текущих процессов, реализуемых водогрейными и паровыми котлами, и управляет технологическим оборудованием, обеспечивая нормальное и безаварийное функционирование котельной установки. Кроме того, ...

... , по приведённой методике, производится расчёт экономической эффективности внедрения автоматизации редукционно-охладительной установи и сравнение технико-экономических показателей работы подразделения. Экономическая эффективность внедрения системы автоматического контроля и регулирования редукционно-охладительной установки определяется путём сопоставления технико-экономических показателей работы ...

0 комментариев